Fターム[3C034AA19]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 用途 (2,428) | その他の研削盤 (624)

Fターム[3C034AA19]に分類される特許

201 - 220 / 624

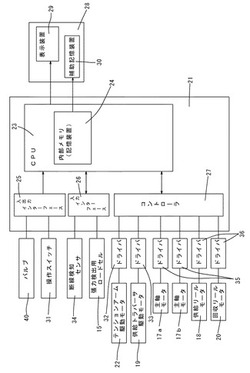

ワイヤソー

【課題】異常状態データを的確に記憶し、異常原因の解析を容易にするワイヤソーを提供する。

【解決手段】複数の溝ローラー2間にワイヤ3を巻回してワイヤ列を形成し、このワイヤ列のワイヤ3を走行させ、加工物5を前記ワイヤ列に押し当てて加工物5を切り出すワイヤソー1において、ワイヤソー1の駆動状態に応じて変化する状態データを検出すると共に発生した異常を異常信号として検出する検出手段と、前記検出手段によって検出された状態データを所定時間単位に順次記憶すると共に記憶領域が不足した際に最も古い状態データに最新の状態データを上書き記憶するようにした記憶手段24と、前記記憶した状態データを表示する表示手段29とを設け、前記検出手段で異常信号を検出した際、所定時間の間、状態データを記憶するとともに所定時間経過後に状態データの記憶を停止させて記憶手段24に記憶された状態データを表示手段29に表示するワイヤソー。

(もっと読む)

切削ブレードの消耗量管理方法

【課題】 切削ブレードが常に切削加工し続けることが可能な切削装置における切削ブレードの消耗量管理方法を提供することである。

【解決手段】 第1及び第2チャックテーブルを備えた切削装置における切削ブレードの消耗量管理方法であって、第1チャックテーブル上にウエーハを保持して切削する第1の切削工程と、第2チャックテーブル上にウエーハを保持して切削する第2の切削工程と、第2切削工程を実施している際の時間を利用して、第1チャックテーブルを深さ検出手段の直下に位置付け、深さ検出手段によってウエーハに形成された切削溝の深さを検出し、検出された溝深さから切削ブレードの消耗量を算出する消耗量算出工程と、切削ブレードの消耗量に基づいて切削ブレードの高さ方向の原点位置を補正する位置補正工程とを含んでいる。

(もっと読む)

平板ディスプレイパネルの研磨方法

【課題】パネルの流れに従った各工程を効率的に配置することによって工程のタクトタイムを著しく短縮させることができる平板ディスプレイパネルの研磨方法を提供する。

【解決手段】パネルを第1のピッカーで吸着し、前記第1のピッカーが前記パネルを吸着した状態で前記パネルを整列し、前記パネルをテーブルに載置し、前記パネルの両側短辺(又は長辺)を研磨し、前記テーブルを90゜回転させ、前記パネルの両側長辺(又は短辺)を研磨し、前記パネルをアンローディングすることを含む平板ディスプレイパネルの研磨方法を構成する。

(もっと読む)

研削装置及び研削方法並びに薄板状部材の製造方法

【課題】本発明は、携帯電話などの携帯端末の表示画面に用いられる薄板ガラスの端面研削を行う際に、カメラの撮影データを利用して研削加工を行うことで、精度よく加工しつつも、薄板ガラスの表面に目印等を設けずに、研削加工を行うことができる研削装置を提供することを目的とする。

【解決手段】S4で、基準ピンの位置から加工ステージの機械原点を算出する。S5で、実ワークのデータから、実ワークの外形の重心位置と、穴部の重心位置とを算出する。その後、S6で、実ワークの重心位置(外形の重心位置と穴部の重心位置)とモデルの重心位置(外形の重心位置と穴部の重心位置)とを一致させる。そして、S7で、加工ステージの機械原点と実ワークの重心位置とを比較して、機械原点とのズレ量(横方向のズレ量X、縦方向のズレ量Y、回転方向のズレ量θ)を演算する。また、実ワークWiとモデルWmとを比較して、外形差により削り込み量Δwも演算する。

(もっと読む)

眼鏡レンズの周縁加工システム

【課題】眼鏡フレームの玉型周長と加工済レンズ周長との差が適正範囲に常に入るように管理し、適正な仕上がり周長サイズの眼鏡レンズを常に供給できるようにする。

【解決手段】未加工の眼鏡レンズを指定された眼鏡フレームの玉型形状データに基づいて周縁加工して供給する眼鏡レンズの供給方法において、眼鏡フレームの玉型形状データおよび所定の加工条件に基づいて眼鏡レンズの周縁加工を行うレンズ加工ステップS2と、このレンズ加工ステップにより周縁加工された眼鏡レンズの周長を測定するレンズ周長測定ステップS3と、このレンズ周長測定ステップにより求めたレンズ周長と眼鏡フレームの玉型周長との差を求める周長差算出ステップS4と、周長差が所定の範囲内に入るように前記加工条件ごとに記憶された周長補正値を補正する補正ステップS5〜S11と、を備える。

(もっと読む)

切削装置及び切削方法

【課題】ワークの切削状況を高精度にリアルタイムで把握可能な切削方法を提供する。

【解決手段】ワーク10を切削する切削方法であって、ワーク10のテストカットを行う際にスピンドル20に取り付けられた加速度センサ25からの第1出力信号に基づいて基準データを生成する工程と、ワーク10の実カットを行う際に加速度センサ25からの第2出力信号に基づいて実カットデータを生成する工程と、実カットデータが基準データの範囲から外れているか否かを判定する工程と、実カットデータが基準データの範囲から外れている場合に警報を出力する工程とを有し、基準データ及び実カットデータは、加速度センサからの第1出力信号及び第2出力信号のそれぞれに対して、ハイパスフィルタを用いた波形処理を行い、この波形処理で得られた信号を二重積分することにより生成される。

(もっと読む)

眼鏡レンズの周縁加工方法

【課題】眼鏡フレームの玉型周長と加工済レンズ周長との差が適正範囲に常に入るように管理し、適正な仕上がり周長サイズの眼鏡レンズを常に供給できるようにする。

【解決手段】未加工の眼鏡レンズを指定された眼鏡フレームの玉型形状データに基づいて周縁加工して供給する眼鏡レンズの供給方法において、眼鏡フレームの玉型形状データおよび所定の加工条件に基づいて眼鏡レンズの周縁加工を行うレンズ加工ステップS2と、このレンズ加工ステップにより周縁加工された眼鏡レンズの周長を測定するレンズ周長測定ステップS3と、このレンズ周長測定ステップにより求めたレンズ周長と眼鏡フレームの玉型周長との差を求める周長差算出ステップS4と、周長差が所定の範囲内に入るように前記加工条件ごとに記憶された周長補正値を補正する補正ステップS5〜S11と、を備える。

(もっと読む)

ブレード装着補助工具

【課題】工具マウントの中心に対して環状ブレードの外周が真円となるように装着することができるブレード装着補助工具を提供する。

【解決手段】工具マウント12は、回転スピンドルに嵌合する嵌合孔とスピンドルの回転軸線方向に延在する円筒形状の装着面を有する装着部と装着部の基端から半径方向外方に延出する環状受面を有する環状受部とを備える。環状ブレード2は、工具マウント12の装着部の装着面に装着される装着孔を有する。ブレード装着補助工具は、工具マウント12の嵌合孔が嵌合する嵌合凸部46と、嵌合凸部46に嵌合された工具マウント12の装着部の半径方向外方に等角度間隔をおいて配設され且つ嵌合凸部46の中心からの半径方向離間長さが同一に設定された3個の当接部材60と、嵌合凸部46の中心からの半径方向離間長さを同一に維持したまま3個の当接部材60を半径方向に縮径及び拡径移動する駆動手段とを含む。

(もっと読む)

切断研磨加工装置

【課題】矩形基板を棒状に効率よく切断するとともに研磨することができ、切断面を傾斜面に形成することができる切断研磨加工装置を提供する。

【解決手段】矩形基板を保持する保持テーブル機構と、矩形基板を分割予定ラインに沿って切断する切削ブレード542と切断面を研磨する研磨ホイール543とを有する工具54を備えた加工手段とを具備している。保持テーブル機構は支持基台と基板を支持する保持面を備えており、保持テーブルには矩形基板の一方の端面にワックスを介して接合した状態で保持面に載置する送り治具と、治具送り手段と、送り出された送り治具に接合された矩形基板を吸引保持する吸引保持手段と、送り治具を保持面に押圧して送り治具の動きを規制する押圧手段とが配設されており、加工手段は複合工具54を構成する研磨ホイール543の研磨面が切り込み送り方向に対して傾斜するように作動せしめる工具角度調整機構7を備えている。

(もっと読む)

ワークの支持機構およびバリ取り装置

【課題】汎用性の高いワークの支持機構を提供する。

【解決手段】鉛直面内で回転可能に設けられ、ワーク(1)を保持して所定角度に支持する支持部(28)と、前記支持部(28)の回転に連動して鉛直面内で回転可能に設けられ、支持するワーク(1)の外面に沿って前記支持部(28)側からワーク(1)側に出没可能となされた支持補助部材(30)(31)とを備え、前記支持部(28)におけるワーク(1)の保持および保持解除が、前記支持補助部材(30)(31)を突出させて該ワーク(1)を下方から支えた状態で行われる。

(もっと読む)

スペクトルの等高線図のピーク位置と時間の関係を使用する終点方法

一態様では、研磨方法は、基板を研磨するステップと、研磨中に監視すべき選択されたスペクトル特徴の識別情報および選択されたスペクトル特徴の特性を受け取るステップとを含む。この方法は、基板が研磨されている間に基板から反射された光の一連のスペクトルを測定するステップを含み、研磨中に材料が除去されるため、その一連のスペクトルの少なくとも一部は異なる。研磨方法は、一連のスペクトル内のそれぞれのスペクトルに対する選択されたスペクトル特徴の特性の値を判定して、その特性に対する一連の値を生成するステップと、一連の値に関数を適合させるステップと、関数に基づいて研磨終点または研磨速度に対する調整を判定するステップとを含む。  (もっと読む)

(もっと読む)

切削装置における切削ブレードの消耗量管理方法

【課題】切削ブレードの正確な最下点端部位置でセットアップを行うことが可能な切削装置における切削ブレードの消耗量管理方法を提供する。

【解決手段】光学センサー65をX方向(水平方向)及びZ方向に移動してX方向の少なくとも異なる3点で切削ブレード50の外周端部を検出する複数端部検出工程と、検出された複数の外周端部のX,Z座標から該切削ブレード50の回転中心座標(X0、Z0)55を算出する中心算出工程と、回転中心座標(X0、Z0)のX座標と合致する位置X0に該光学センサーを位置付け、該切削ブレードをZ方向に移動させて、該切削ブレード50の最下点となる端部の位置を検出する最下点端部検出工程と、該中心算出工程と該最下点端部検出工程とを遂行して、前回割り出された該切削ブレード50の最下点端部の位置と比較し、該切削ブレード50の消耗量を算出する消耗量算出工程と、を具備したことを特徴とする。

(もっと読む)

切削装置における切削ブレードの消耗量管理方法

【課題】切削ブレードの正確な最下点端部位置でセットアップを行うことが可能な切削装置における切削ブレードの消耗量管理方法を提供する。

【解決手段】光学センサー50をX方向(水平方向)及びZ方向に移動してX方向の少なくとも異なる3点で該切削ブレード50の外周端部を検出する複数端部検出工程と、検出された複数の外周端部のX,Z座標から該切削ブレード50の回転中心座標(X0、Z0)55を算出する中心算出工程と、該切削ブレード50の回転中心座標(X0、Z0)と該切削ブレード50の複数の外周端部のうち少なくとも一つの外周端部のX,Z座標に基づいて、該切削ブレード50の半径を算出する半径算出工程と、該中心算出工程と該半径算出工程とを遂行して、前回割り出された該切削ブレード50の半径と比較し、該切削ブレード50の消耗量を算出する消耗量算出工程と、を具備したことを特徴とする。

(もっと読む)

加工装置及び加工方法

【課題】加工における平坦性および均一性に対する要求を充分な精度で満たすことが可能な構成の加工装置、およびこの装置を用いた加工方法を提供する。

【解決手段】基板Wを保持する基板保持機構10と、基板Wを加工可能な研磨パッド22と、基板保持機構10に保持された基板Wと対向するように研磨パッド22を保持する研磨ヘッド20とを備え、研磨パッド22を基板Wに当接させて当該基板Wの加工を行うように構成された研磨装置1であって、基板保持機構10に設けられて可逆的に物理的特性を可変とする機能性材料F1が封入された可撓性容器14と、機能性材料F1の物理的特性を制御する制御装置とを備え、機能性材料F1の物理的特性を制御装置により制御して、研磨パッド22を基板Wに当接させたときに基板Wと研磨パッド22との間に生じる接触圧力を調節するように構成される。

(もっと読む)

研削装置

【課題】カメラによる撮影データを利用してワークの研削加工を行う研削装置において、複数の加工ステージを備えてワークの生産効率を高めつつも、装置の大型化を防ぎ、コスト増大を防ぎ、さらに、カメラへの研削用冷却水の付着を防止することができる研削装置を提供する。

【解決手段】ワークWの研削加工を行う複数の加工ステージ30…と、ワークWの投入及び取出を行う投入取出ステージ4と、各加工ステージ30…と投入取出ステージ4と間で、各々ワークWを搬送する搬送ロボット2と、搬送ロボット2に設けられたカメラ23と、を備え、このカメラ23で、各加工ステージ30…を撮影して、各加工ステージ30…で用いる画像データを取り込むもの。

(もっと読む)

研磨終点検知方法および研磨終点検知装置

【課題】研磨レートの変化(低下)を利用して正確な研磨終点を検知することができる研磨終点検知方法および研磨終点検知装置を提供する。

【解決手段】本発明の研磨終点検知方法は、膜を有する基板の表面を研磨パッドで研磨し、研磨中に、基板の表面に光を照射し、かつ基板から戻る反射光を受光し、反射光の各波長での反射強度を示す分光プロファイルを所定の時間間隔で取得し、取得された複数の分光プロファイルの中から、最新の分光プロファイルを含む少なくとも1組の分光プロファイルを選択し、選択された分光プロファイル間で、所定の波長における反射強度の差分を算出し、差分から反射強度の変化量を求め、変化量に基づいて研磨終点を決定する。

(もっと読む)

撮像装置

【課題】 撮像中でもリング照明を加工屑を含んだ外部雰囲気に晒すことのない撮像装置を提供することである。

【解決手段】 撮像対象物の表面に対向する対物レンズを収容したケーシングを備えた撮像装置であって、底面に形成された撮像開口と、該撮像開口を複数の発光体で囲繞して撮像対象物に斜め上方からの光をリング状に照射するリング照明とを有し、前記ケーシングの先端部に取り付けられた密閉カバーアセンブリと、該密閉カバーアセンブリの下端に着脱可能に装着されたリング照明カバーとを具備し、該リング照明カバーは、環状の枠体と、該環状の枠体から立ち上がって延在し該密閉カバーアセンブリに該リング照明カバーを固定する装着部材と、該撮像開口からのエアの噴出を遮らない第1開口を中央部に有し周囲が該環状の枠体に保持された透明部材と、該密閉カバーアセンブリの底面及び該環状の枠体の上面に圧接して該透明部材の外周を囲繞するOリングとを含むことを特徴とする。

(もっと読む)

ブレード交換装置

【課題】切削ブレードを複数収容可能なブレード収容手段に収容された切削ブレードのブレード種類を正しく識別すること。

【解決手段】本発明のある実施の形態において、ブレード交換装置は、ワークを切削する切削装置において第1,第2の切削手段で使用される第1,第2の切削ブレードを交換するためのものであり、第1,第2のブレードラック71a,71bを備える。この第1,第2のブレードラック71a,71bは、ブレード種類を記録したバーコードラベルが裏面に貼付された交換用の切削ブレードを複数収容する。また、第1,第2のブレードラック71a,71bは、バーコードラベルからブレード種類を読み取る読み取り機構713を備える。

(もっと読む)

ツール傾動許容機構

【課題】シャフト形ツールへの曲げ応力を低減させることが可能なツール傾動許容機構を提供する。

【解決手段】本発明のツール傾動許容機構は、ベース部材13に対してバリ取りツール80を傾動可能に連結すると共に、バリ取りツール80の中心軸が予め定められたツール移動基準軸K1と平行になるように付勢し、ベース部材13をツール移動基準軸K1方向に前進させてバリ取りツール80をワークWのツール挿入孔H1に挿入したときに、バリ取りツール80がツール挿入孔H1の内面にガイドされて傾動することを許容する。そして、ツール移動基準軸K1方向に延びた第1傾動部材11を備え、その第1傾動部材11の後端部が第1のユニバーサルジョイント機構101を介してベース部材13に連結され、バリ取りツール80と一体に傾動する第2傾動部材12が、第1傾動部材11の前端部に第2のユニバーサルジョイント機構102を介して連結されている。

(もっと読む)

切削装置及び検出方法

【課題】レジンブレード等の切削ブレードの基準高さ検出時に切削ブレードに金属が固着したり、切削ブレードが局所的に損傷されることのない切削装置、及び切削ブレードの鉛直方向位置の基準高さの検出方法を提供する。

【解決手段】切削装置は液体収容手段28と検出手段42とを配設する。液体収容手段28は、上面が開放された液体収容凹部30を有し、ここに導電性液体34を供給し、その液面の高さを基準値に設定して基準液面36とする。基準液面36に向けて切削ブレード22を下降し切削ブレード22が基準液面36に電気的に接触したことを、検出手段42で検出する。かかる検出時の切削ブレード22の鉛直方向位置を基準高さとする。

(もっと読む)

201 - 220 / 624

[ Back to top ]