Fターム[3C034BB94]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 構造 (3,536) | 定寸装置、検出装置の構造 (733) | 流体圧、流量を検出するもの (17)

Fターム[3C034BB94]に分類される特許

1 - 17 / 17

研磨装置

【課題】被加工物を保持するチャックテーブルの温度分布を制御して被加工物の厚みを所望の厚みに形成することができる研磨装置を提供する。

【解決手段】被加工物を保持するチャックテーブルと、チャックテーブルに保持された被加工物を研磨する研磨パッドを備えた研磨手段とを具備する研磨装置であって、チャックテーブルは、被加工物を保持する保持面を有する保持テーブルと、保持テーブルを支持する支持部材とを備え、支持部材には中心部から外周に向けて渦巻状に形成された流体通路が設けられており、流体通路に温度制御流体を供給し保持テーブルの中心部から外周部における温度分布を制御する制御流体供給手段を具備している。

(もっと読む)

ホーニング加工装置及びホーニング加工方法

【課題】面が湾曲しているボア部の加工において、加工量が検出できるホーニング加工技術を提供する。

【解決手段】砥石22よりヘッド本体30の先端側に配置される第1エアマイクロノズル11と、第1エアマイクロノズル11からヘッド本体30の基端側にホーニングヘッド一回転若しくは複数回転当たりの軸方向の送り量だけ離して配置される第2エアマイクロノズル12と、第1エアマイクロノズル11と被加工面との距離を検出する第1距離検出手段13と、第2エアマイクロノズル12と被加工面との距離を検出する第2距離検出手段14と、第1距離検出手段13で得られた距離と第2距離検出手段14で得られた距離との差を求める演算手段16とを備える。

【効果】様々な形状の被加工面に対して加工量の検出を行うことができる。

(もっと読む)

変位量検出方法および被加工物の高さ検出領域の位置付け方法

【課題】半導体ウエーハ等の被加工物を切削するための切削装置における被加工物の高さ検出領域の位置付け方法を提供する。

【解決手段】チャックテーブル36の保持面に板状物10を保持する板状物保持工程と、板状物保持工程の前または後に板状物の表面にゲル状物質からなる検出物質11を塗布する検出物質塗布工程と、板状物を保持したチャックテーブルを背圧センサー式表面位置検出機構のエアー噴射ノズル832の噴射領域に位置付け、エアー噴射ノズルからエアーを噴射して板状物の表面に塗布された検出物質にエアー噴射痕を生成せしめるエアー噴射痕生成工程と、エアー噴射痕生成工程を実施した後に、板状物を保持したチャックテーブルを所定距離移動して撮像手段7の直下に位置付け、板状物の表面に塗布された検出物質に生成されたエアー噴射痕の撮像手段による撮像領域の中心からのX,Y方向の変位量を求める変位量検出工程とを含む。

(もっと読む)

渦電流測定あるいは光学測定を利用して、メタライゼーション処理を実状態で監視する方法

【課題】サンプルに形成された薄膜の除去工程中に該薄膜に関する情報を、渦電流プローブを使用して実状態で取得する方法を開示する。

【解決手段】渦電流プローブに検出コイルを設ける。渦電流プローブの検出コイルに交流電圧を印加する。渦電流プルーブの検出コイルがサンプルの薄膜に近接したときには、該検出コイルで第1の信号を測定する。該検出コイルが、既知の組成を有しおよび/または該コイルから離れて設けられた基準部材に近接する位置にあるときには、該検出コイルで第2の信号を測定する。第1の信号に含まれる利得及び/又は位相の歪みを第2の信号に基づいて校正する。校正した第1の信号に基づいて薄膜の特性値を決定する。上述の方法を実行する装置を更に開示する。加えて、研磨剤でサンプルを研磨し、このサンプルを監視する化学機械研磨(CMP)システムを開示する。このCMPシステムは、研磨テーブルと、研磨テーブル上でサンプルを保持する構成であるサンプルキャリヤと、渦電流プローブとを含む。

(もっと読む)

回転体の表面粗さの測定方法、砥石における砥粒の突き出し量の測定方法、及び研削盤

【課題】ワークを研削することなく、砥石の砥粒の突き出し量をより容易に測定することが可能な、砥石における砥粒の突き出し量の測定方法、及び、求めた砥粒の突き出し量に基づいて適切な時期にドレッシングを行うことができる研削盤、更に、砥石の砥粒の突き出し量に限定されず、より容易に回転体の表面粗さを測定する方法を提供する。

【解決手段】回転体の表面に連れ回っている流体の物理量を測定可能な流体検出手段を用い、検出した流体の物理量に基づいて、回転体の表面粗さを求める回転体の表面粗さの測定方法であって、予め表面粗さに対応する流体の流速または圧力の少なくとも一方を測定した表面粗さ−流体物理量特性を記憶しておき、回転体の表面から所定距離だけ離れた位置の流体検出手段を用いて、測定した流体の流速または圧力の少なくとも一方と、表面粗さ−流体物理量特性と、に基づいて回転体の表面粗さを求める。

(もっと読む)

円筒状ワークの複合旋削加工機

【課題】 ナノ精度の高精密双頭円筒研削盤の提供。

【解決手段】 円筒状ワークを両端から双頭の旋削工具を用いて端面研磨、内面テーパー切削加工、研磨加工する複合旋削加工機において、旋削工具軸装置として磁気軸受と静圧水軸受により軸受けされる回転/直動可能なビルトインモータ駆動式の旋削工具軸13、前記旋削工具軸を回転/直動させる回転/直動複合アクチュエータ16,18および、前記旋削工具軸の直線移動距離を測定する位置測定手段85を備える旋削工具軸装置10を用いる。

(もっと読む)

面取り加工方法及び面取り加工装置

【課題】

ウェーハの厚みのばらつきや反りに影響されず、精度の高いウェーハ面取り幅を実現する面取り加工方法及び面取り加工装置を提供すること。

【解決手段】

ウェーハW端部の各回転角度における厚さと厚み方向位置に基づき砥石とウェーハWの各回転角度における相対的位置を算出し、加工点における相対的位置に基づき砥石とウェーハWとの位置を調整しながら面取り加工を行う。

(もっと読む)

砥石先端位置補正方法及び装置

【課題】 砥石車の先端位置を常に高精度に補正することができる砥石先端位置補正方法及び装置を提供する。

【解決手段】 砥石先端位置補正装置30は、砥石台20の基準点に対する現在位置を検出する砥石台位置検出手段49と、砥石車が被研削冶具31の被研削面に接近又は接触したことを検出する接近検出手段32又は接触検出手段33と、被研削面の基準点からの距離を測定する被研削面測定手段34とを備える。砥石車が被研削冶具の被研削面に接近又は接触したことが検出されると、砥石台の現在位置を検出し研削開始位置として記憶する。砥石台が研削開始位置から設定切込量だけ前進して、砥石車が被研削面を研削する。その後、被研削面の基準点からの距離が測定され、砥石車の研削開始位置、設定切込量、及び研削後の被研削面の基準点からの距離に基づいて基準点に対する砥石車の先端位置が補正される。

(もっと読む)

定盤形状制御装置および平面加工装置

【課題】定盤の全面が同じ温度となるように制御して熱膨張を抑止する定盤形状制御装置を提供する。また、この定盤形状制御装置を備えてワークの平面精度を向上させるような平面加工装置を提供する。

【解決手段】内周センサ17、外周センサ19および中間センサ18から無線送信された物理量が、予めデータベースに登録された内周、外周および中間の所定の物理量に近づくように定盤内周熱交換室11、上定盤中間熱交換室12、上定盤外周熱交換室13、下定盤内周熱交換室14、下定盤中間熱交換室15、下定盤外周熱交換室16に冷媒を送って上定盤101および下定盤102を冷却する定盤形状制御装置10、およびこの定盤形状制御装置10を備える平面加工装置とした。

(もっと読む)

シリンダブロックの加工方法およびその方法に用いる装置

【課題】シリンダブロック粗材の形状寸法の個体バラツキや、加工用治具であるダミーヘッドをシリンダブロックに組み付けるためのボルト締結部における締結軸力のバラツキや、ダミーヘッドの組付面に対する加工のバラツキ等による影響を受けることなく、ダミーヘッドを組み付けることでシリンダボアに付与する歪形状を、安定して正確に狙いのものとすることができるシリンダブロックの加工方法およびその方法に用いる装置を提供すること。

【解決手段】ダミーヘッド20(加工用治具)のヘッド取付面2に対する組付けにともなうヘッドボルト3(締結部材)の締結操作を行うとともに、この締結操作によるヘッドボルト3の締結軸力の変化にともなう、シリンダボア4を形成するボア壁面5のボア径方向の変位量を計測し、計測した前記変位量が、所定の変位量となった時のヘッドボルト3の締結軸力を、ダミーヘッド20の組付けに係る所定の締結軸力とする。

(もっと読む)

加工装置

【課題】負荷電流値や荷重センサによらない加工手段の負荷検出を可能として加工手段の送り動作を確実かつ安定して行うことができる加工装置を提供する。

【解決手段】加工ユニット30の送り動作で変化するエアベアリングスピンドルのスラスト方向あるいはラジアル方向のギャップ量を、該ギャップに生じるエア圧力の変化で認識し、加工ユニット30の送り動作を安全に制御する。

(もっと読む)

チャックテーブルの検査方法

【課題】チャックテーブルの吸引保持性能を適切に検査することがチャックテーブルの検査方法を提供する。

【解決手段】上面に保持領域を備えるとともに保持領域に連通する吸引通路52を備えたチャックテーブル本体2と、保持領域に配設された通気性を有する吸引保持部材3とからなるチャックテーブル2の検査方法であって、チャックテーブル2の吸引通路52を吸引手段51に連通して保持領域に吸引力を生成せしめる吸引力生成工程と、吸引通路52を流通する空気の流量と吸引通路の圧力を測定し、吸引通路圧力を空気流量で除算して流通抵抗値を求める流量抵抗算出工程と、流通抵抗算出工程によって算出された流通抵抗値が所定の許容範囲ならばチャックテーブル2は良品と判定し、流通抵抗値が所定の許容範囲外の場合にはチャックテーブル2は不良品と判定する判定工程とを含む。

(もっと読む)

ウェーハ面取り装置及びウェーハ面取り方法

【課題】

簡易な機構の異常検出センサにより、誤認識無くノッチ用砥石の異常の有無を確認することが可能であるウェーハ面取り装置及びウェーハ面取り方法を提供すること。

【解決手段】

面取り装置10のノッチ精研削砥石58またはノッチ粗研削砥石61の近傍に位置し、噴射するエアーの背圧の変化により砥石の異常の有無を確認する異常検出センサ1により、ノッチ用砥石に発生する、破損、脱落、又は変形等の異常を誤検出することなく確認する。

(もっと読む)

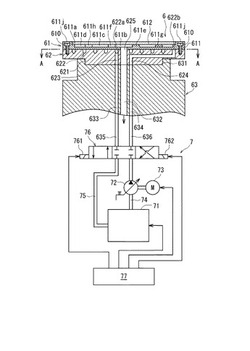

板状被研削物の研削方法及び研削装置

【課題】板状研削物の仕上がり面精度を低下させることなく、研削時間を短くする。

【解決手段】第2のエアーベアリング26に支持された研削ホイール25の研削砥石27を第1のエアーベアリング13に支持されたチャックテーブル10上のウェーハ9に押し付け、研削砥石27がウェーハ9を実際に研削し始めるときの第1のエアーベアリング13に設けた1対のチャック側圧力ポート41,42の圧力差P0Ac又は、第2のエアーベアリング26に設けた1対の砥石側圧力ポート43,44の圧力差P0Bwを計測し、記憶する。研削砥石27の切り込みを停止して研削ホイール25とチャックテーブル10とに溜まった撓みを開放するときに計測される1対のチャック側圧力ポート41,42の圧力差PAC又は1対の砥石側圧力ポート43,44の圧力差PBWが、記憶された圧力差P0Ac又はP0Bwまで低下したときに研削砥石をウェーハ9から離脱させる。

(もっと読む)

研磨機および研磨方法

【課題】 簡便な構成で高い信頼性が図られる。

【解決手段】 被研磨材Wが、ワーク保持部30の表面側に形成されるとともに、前記被研磨材の裏面により閉塞される密閉空間36内に供給された加圧流体によって、その裏面側から押圧された状態で、ワーク保持部30の表面に保持されて、パッド保持部20に設けられた研磨パッド21により研磨される構成とされた研磨機10であって、加圧流体供給手段40は、加圧流体を供給する駆動部と密閉空間36とを連結させる加圧流体供給路41を備え、加圧流体供給路41に、前記加圧流体の流れを検知するフローメータ43が設けられ、該フローメータ43の出力信号に基づいて前記両保持部20、30の駆動を制御する制御部51が設けられている。

(もっと読む)

円板状ワークの同時両面研削のための装置

【課題】改善されたハイドロパッドを提供し、両面研削装置でこのハイドロパッドを使用することにより研削過程後に改善されたワークジオメトリを得る。

【解決手段】円板状ワークの同時両面研削のための装置であって、2つのほぼ円形の研削車が設けられており、該研削車の研削面は軸方向で互いに向かい合って位置しており、円板状ワークを静圧式に支承するための同様に互いに向かい合って位置する2つの装置が設けられており、これらの装置は、少なくともそれぞれ1つの静圧式の支承部と、ワークと静圧式の支承装置との間の間隔を測定するための少なくともそれぞれ1つの動圧ノズルとを有している形式のものにおいて、静圧式の両支承装置の、ワークに面した各表面が平らに形成されておらず、即ち、表面とワークとの間の間隔が、静圧式の支承装置の、研削車に面した縁部で最小の値になり、この間隔は、研削車への距離が離れるほど増大する。

(もっと読む)

保持ヘッド、研磨装置および研磨方法

【課題】 大口径ウェハの研磨においても、仕上がり研磨面の平坦性を向上させることができる保持ヘッド、研磨装置および研磨方法を実現する。

【解決手段】 本発明の保持ヘッド、研磨装置および研磨方法は、研磨パッドを有する研磨テーブルとウェハ14とを相対的に動かし、研磨剤を供給しながらウェハ14の研磨面15を研磨パッドに接触させることにより研磨面15に研磨処理を施す研磨装置の保持ヘッド11と、研磨面15に対向するウェハ14の裏面近傍の保持ヘッド11内部に設けられた空洞A〜空洞Cを満たす温水12a〜12cと、研磨面15における温度プロファイルが所望の形状になるよう温水12a〜12cの温度を制御する温度制御装置12を有する。

(もっと読む)

1 - 17 / 17

[ Back to top ]