Fターム[3C046CC03]の内容

バイト、中ぐり工具、ホルダ及びタレット (11,352) | バイト、チップの刃先形状 (415) | チャンファリング、面取り (25)

Fターム[3C046CC03]に分類される特許

1 - 20 / 25

刃具及び刃具の刃先形成方法

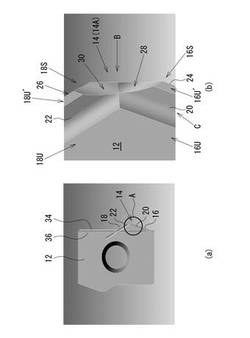

【課題】刃具の刃先を形成するための工数の増加を防ぎつつ、刃具によって切削されるワークから発生する切り屑の、砕片化を促進する。

【解決手段】コーナー部14を挟んだ二辺16、18の、すくい面16U、18Uの各々に、各辺16、18と平行かつコーナー部14で交差する態様で、円弧断面状のブレーカ20、22を形成する。円弧断面状のブレーカ20、22は、その交差部分28、30において、ニックと同等の機能形状部を構成する。すなわち、円弧断面状のブレーカ20、22の交差部分28、30は、切り屑のカール方向と直交する方向に切り屑を分断するものとなる。従って、刃具12に対して円弧断面状のブレーカ20、22を形成する際の、砥石の走査方向と異なる、ニック形成工程が不要となる。

(もっと読む)

後挽き加工用のスローアウェイチップ、後挽き加工用のバイト

【課題】後挽き加工において、切り屑の排出性能を向上させて、切り屑が切削対象物の加工面を傷めることを抑制する。

【解決手段】後挽き加工用のスローアウェイチップ40は、複数の逃げ面とすくい面41とが交わる稜線のうちの第1の稜線51に第1の切刃61と第2の切刃62とが形成される。稜線のうちの切刃が形成されておらず、第1の稜線と交わる第2の稜線52と、第1の稜線51との間には、ブレーカ溝80が形成される。すくい面41を正面視した状態で、第2の稜線52に直交する切断線CLで切った断面において、切断線CLと直交する直交方向の第2の稜線52の高さは、第1の切刃61の直線形状と、第2の稜線52の直線形状とが実際に、または、仮想的に交わる交点70aから所定の範囲にわたって、第1の切刃61,第2の切刃62の高さ以上に形成される。

(もっと読む)

突切りバイト

【課題】 鋼管等の切断時におけるチップの刃先部分にかかる負荷を軽減すると共に、切粉の排出が容易に行えるようにする。

【解決手段】 台金2の先端部2aに硬質チップ3が一体に固定された突切りバイト1であって、前記チップ3の先端逃げ面3aに、チップ3の刃幅方向において左右いずれか一方に寄った位置にワーク切削時に発生する切粉を分割するための切粉分割用溝5A・5Bが形成されており、使用にあたっては、一方の突切りバイト1のチップ逃げ面3aにおける切粉分割用溝5Aがチップ3の刃幅方向Sにおいて左右いずれか一方へ寄った位置に形成され、他方の突切りバイト1では切粉分割溝5Bが前記一方の突切りバイトにおける切粉分割用溝と左右対称位置に形成されている。

(もっと読む)

切削工具

【課題】 連続加工におけるクレータ摩耗の抑制と断続加工における耐チッピング性の向上を両立する切削工具を提供する。

【解決手段】 立方晶窒化硼素質焼結体の基体6からなり、切刃4にはすくい面2側からチャンファホーニング9およびRホーニング10が順に形成されており、すくい面2およびチャンファホーニング9の表面には被覆層7が形成されており、Rホーニング10の表面では基体6が露出している切削工具1である。

(もっと読む)

突切りバイト

【課題】 鋼管等の切断時におけるバリによって欠損が発生しないようにする。

【解決手段】 板状の台金と、台金の先端部に接合されたチップ23とを有する突切りバイト21であって、台金のチップ23の先端部分における左右の面取り24A・24Bについて、その面取り幅、面取り角度が互いに相違し、また更に突切り面に傾斜をつけることで、鋼管等の切断時において、バリが鋼管等のクロップ側(切り落とし側)の切断面に発生するようにして、該バリを鋼管のクロップ側部分と共に落下させ、該バリが前記バイトに接触することを防止する。

(もっと読む)

ダイヤモンド被覆工具およびその製造方法

【課題】刃部に設けられたダイヤモンド被膜の表面を研磨して刃先幅Φが100nm以下になるまで尖らせ、優れた切れ味が得られるようにする。

【解決手段】工具母材12の表面にダイヤモンド被膜14がコーティングされた刃部16を有するスクライビングホイール(ダイヤモンド被覆工具)10において、イオンビームの照射によりダイヤモンド被膜14が研磨されることにより、刃部16の先端部分に元の刃先角θaよりも大きな刃先角θ1 で且つ刃先幅Φが10〜100nmの範囲内となるように尖らされた先端研磨部24が設けられているため、所定の刃先強度を確保しつつダイヤモンドコーティングに拘らず優れた切れ味が得られるようになる。すなわち、イオンビームの照射による研磨は非接触であるため、刃先20に研磨荷重が作用せず、刃先幅Φが100nm以下になるまで鋭利に研磨することができるのである。

(もっと読む)

切削工具およびその製造方法

【課題】クレータ摩耗や硬質被膜の剥離による切刃の欠損、チッピングを抑制する。

【解決手段】硬質被膜14が被覆された工具本体1のすくい面2と逃げ面3との交差稜線部に、この交差稜線部に直交する断面においてすくい面2と逃げ面3とに交差する方向に直線状に延びるチャンファー面11と、チャンファー面11と逃げ面3とに滑らかに連接する凸円弧状のRホーニング面12とを有する複合ホーニング面13を形成し、Rホーニング面12ではその突端部12aにおいて硬質被膜14を除去して工具本体1の母材6を露出し、露出した母材6との境界部12bからRホーニング面12とチャンファー面11との連接部12cにかけては硬質被膜14が膜厚を漸次増大させるように残されて、チャンファー面11では連接部12cに連続して硬質被膜14が略一定の膜厚で被覆される。

(もっと読む)

切削工具のための切削インサート

切削工具のための切削インサート(1)が提供される。主平面Hで切削コーナ(4)から切削インサート(1)の中心部Zにかけて延びる半径方向Qにおいて、次に掲げる順序で構成されている、即ち、降下していくすくい面(8)と、すくい面に後続する切屑案内段部底面(9;9a,9b,9c)と、切屑案内段部底面に対して上昇していく第1の面(11a)とこれに後続する第1のプラトー(11b)とを備える、切屑案内段部底面に後続する第1の切屑案内段部(11)と、第1のプラトー(11b)に対して上昇していく第2の面(12a)とこれに後続する第2のプラトー(12b)とを備える第2の切屑案内段部(12)と、第2のプラトー(12b)に対して上昇していく第3の面(13a)とこれに後続する第3のプラトー(13b)とを備える第3の切屑案内段部(13)とが構成されている。 (もっと読む)

中繰切削チップ

【課題】スカイビング加工の際に生じるびびりの発生を抑制し、不良品を発生させることのない中繰切削チップを提供する。

【解決手段】円筒形状製品の内周加工であるバニシング加工の前工程として行われるスカイビング加工に用いられる中繰切削チップ10であって、すくい面2と横逃げ面3と前逃げ面4とが交差する前切刃稜5に前記各面2,3,4に渡る微小面取り1を設けた。

(もっと読む)

立方晶窒化硼素焼結体工具

【課題】高負荷切削条件、高能率切削条件下でも、欠損が発生せずに安定した加工ができる長寿命の立方晶窒化硼素焼結体工具の提供を目的とする。

【解決手段】立方晶窒化硼素の平均粒径の5倍以上を基準長さSとし、チャンファホーニング面の基準長さSに含まれる立方晶窒化硼素の断面曲線の長さの合計をLCCと表し、チャンファホーニング面の基準長さSに含まれる結合相の断面曲線の長さの合計をLCBと表し、LCBに対するLCCの比をPC(PC=LCC/LCB)と表し、丸ホーニング面の基準長さSに含まれる立方晶窒化硼素の断面曲線の長さの合計をLRCと表し、丸ホーニング面の基準長さSに含まれる結合相の断面曲線の長さの合計をLRBと表し、LRBに対するLRCの比をPR(PR=LRC/LRB)と表したとき、PCに対するPRの比(PR/PC)は、1.2≦PR/PC≦8.0を満たす立方晶窒化硼素焼結体工具。

(もっと読む)

接線方向切削インサート

接線方向切削インサート(10)が、3つの対の表面を有する。第1の対は、上面(12)および下面(14)を有し、第2の対は、前面(20)および後面を有し、第3の対は2つの側面(24)を有する。上面および下面、ならびに側面が、前面と後面の間に延出する。主要切れ刃(32)が、前面(20)と上面(12)の交差部に形成される。上面(12)の前面部分(46)は、切削インサート(10)の側面図で分かるように、主要切れ刃(32)から後方に、かつ上面(12)の中央部分(48)に向かって上方に延出する。主要切れ刃(32)は、切削インサート(10)の正面図で分かるように、各副切れ刃(34)に向かって下向に湾曲および傾斜する。  (もっと読む)

(もっと読む)

切削インサート及びそれを用いた切削工具並びに切削方法

【課題】コーナ切刃における強度及びコーナ切刃で切削した切屑の処理を両立させ、且つ、幅広い条件での切削加工に対応させることができ、カールピッチの狭い良好な切屑を排出することができる切削インサート及びそれを用いた切削工具並びに切削方法を提供することを目的とする。

【解決手段】切刃部は側面視において、コーナ切刃を最高部とする凹状に形成されており、コーナ部の二等分線を含む垂直断面におけるすくい角θ1を、同断面における前記ブレーカ突起の立ち上がり角度θ2よりも大きくし、前記主切刃と直交する垂直断面におけるすくい角θ3を、同断面における前記ブレーカ突起の立ち上がり角度θ4よりも小さくした。

(もっと読む)

切削インサート

【課題】ワークの倣い仕上げ旋削加工を行う場合でも、切屑処理性の向上や切屑の流出方向の確実な制御を図ることが可能で、しかも寿命の長い切削インサートを提供する。

【解決手段】インサート本体1に形成される切刃5のコーナ部C周辺がcBN焼結体9Bにより形成されるとともに、このコーナ部Cには切刃5に沿って面取り部6が形成され、この面取り部6に、コーナ部Cに臨んで、切刃5のすくい面2側を向くブレーカ底面10Aとこのブレーカ底面10Aに対して立ち上がるブレーカ壁面10Bとを備えたチップブレーカ10が形成され、このチップブレーカ10は、コーナ部Cに臨む部分において、そのブレーカ壁面10Bが、コーナ部Cがなす凸曲線に沿って湾曲する凸曲面状または5段以上の多段面状とされている。

(もっと読む)

切削工具

【課題】コバ欠けを抑制するとともに工具寿命の長い切削工具を提供することを目的とする。

【解決手段】本切削工具は、切刃が該切削工具の送り方向と略平行方向に延在するさらい刃21aと、このさらい刃21aに交差し該さらい刃21aの送り方向前方側へ延在する副切刃21bと、この副切刃21bに交差し切込み方向に延在する主切刃21cと、を備え、副切刃21bのアプローチ角Ψbが75°以上88°以下の範囲に設定されるとともに、前記副切刃21bにおけるすくい角γpが−10°以上25°以下の範囲に設定されてなる。

(もっと読む)

切削工具を用いた精密加工方法

【課題】切削抵抗の小さい『シャープエッジ』形状の性能を維持したままで、耐摩耗性に優れた硬質被膜を剥離することなく安定して成膜する。

【解決手段】Tiと、周期律表4a、5a、6a族金属またはAlの1種または2種以上と、炭素、窒素、または酸素から選ばれた1種または2種以上とから構成される膜厚1.0〜3.8μmの硬質被膜を表面に被覆した超硬合金基体の外郭稜線部に切れ刃稜が形成され、前記基体の切れ刃稜部に加工によって幅1〜12μmのホーニングRまたはチャンファを設けた切削工具を用いて、切込み量と送り量が数μm〜数十μmの条件で切削加工を行うことを特徴とする切削工具を用いた精密加工方法である。

(もっと読む)

切屑除去加工用の工具及びそのための切削インサート

【課題】チッピングのリスク及びクラックの傾向を効率的に改善できる切屑除去加工用の工具及びそのための切削インサートを提供する。

【解決手段】2つの交換可能な切削インサート2,3は、境界線によって画定されたゾーンで互いに重なり合い、この境界線に沿って、第1の切削インサート2の主切れ刃によって形成された表面が、ある時間遅れて、後続の第2の切削インサート3の主切れ刃によって横断される。第2の切削インサート3の主切れ刃は、第1及び第2の切屑面部分を含む切屑面に沿って形成され、第1及び第2の切屑面部分は、すでに形成された表面を横断するように配置された第1の部分切れ刃と、第2の補強された部分切れ刃とを形成するために、主切れ刃に沿って異なる断面形状を有する。

(もっと読む)

旋削工具

【課題】鋳物からなる被加工物の表面に開口した鋳巣を補修するとともに、被加工物の表面のうねりやむしれを防止しかつ表面粗さが悪化することを防止する旋削工具を提供することを目的とする。

【解決手段】旋削工具1の先端部上面に備えられた切刃は、該旋削工具1の送り方向fに略平行に延びる副切刃23aと、この副切刃23aに交差しかつ前記送り方向fに交差する横切刃23bとを備え、横切刃23bの切込み角βを0°よりも大きくかつ45°以下の範囲に設定し、横切刃23bに連なるすくい面21のうち該横切刃23bの稜線の近傍領域には、刃先に向かうにつれすくい面21よりも切削方向K後方側に傾斜しかつ横切刃23b方向でみたすくい角α1が−20°〜−75°の範囲に設定された面取部24を設け、副切刃23aの稜線を前記送り方向fに略直交する方向で横切刃23bの最先端と等しいかまたは先端側にわずかに突出させた。

(もっと読む)

ダイヤモンド被覆切削部材、およびその製造方法

【課題】ダイヤモンド被覆切削部材の切れ刃に対してダメージを与えることなく、比較的平滑なチャンファを簡単且つ安価に設けることができるようにする。

【解決手段】(a) 工程で、結晶粒径が1μm程度の微結晶のダイヤモンド被膜22をコーティングした後、(b) 工程で研磨が不要な部分をマスク剤52でマスクし、(c) 工程でイオンビームを照射することによりダイヤモンド被膜22を研磨してチャンファ30を形成する。ダイヤモンド被膜22が微結晶であるため表面の凹凸が小さく、イオンビームによるエッチングでチャンファ30を設けた場合でも表面が平滑で、刃先24の先鋭化と相まって優れた切削性能が得られる。また、平滑化のためにグラファイト膜を設けた後にイオンビームによるエッチングを行う場合に比較して簡単且つ安価に製造でき、砥石で研磨する場合に比較して刃先24にダメージを与える恐れがない。

(もっと読む)

超高圧焼結体切削工具

【課題】高硬度材の切削加工において、広範な切削条件優れた切屑処理性に有し、工具寿命の向上を図った超高圧焼結体切削工具を提供する。

【解決手段】工具本体20の上面20aのコーナ部21に固着された超高圧焼結体製の切刃部材30には、すくい面31と逃げ面32との交差稜線部に、コーナ33a及び該コーナ33aからそれぞれ延びる一対の直線切刃33bからなる切刃33が形成された超高圧焼結体切削工具において、切刃33の稜線部には、側面視で等位に形成された該切刃33に沿って面取り状のホーニング面50が設けられ、切刃33に沿う方向で、コーナ33aと、コーナ33aの2等分線Bとの交点であるコーナ先端34から離間するにつれ漸次高くなる平面又は曲面の少なくとも一方によって形成された傾斜すくい面31aが設けられ、平面視で、傾斜すくい面31aに隣接するホーニング面50の幅が、上記方向で、コーナ先端34から離間するにつれ漸次大きくなるように形成されるようにした。

(もっと読む)

切削インサートおよびそれを装着してなる切削工具

【課題】断続加工を含む溝入れ加工や突切り加工においても、バリを発生させずに良好な加工仕上げ面を得られる切削インサートを提供する。

【解決手段】工具ホルダへの主当接部となる本体部2と、本体部2から突出し且つ略角柱状である少なくとも一つの突出部3と、を具備し、突出部3の上面側に配設されたすくい面4の周縁部にあって、突出部3の突出方向正面側に前切刃5が形成されるとともに、前切刃5の両隣に連設し且つすくい面4の角部にコーナー切刃6が形成されてなる切削インサート1であって、前切刃部の刃先処理量に比べて前記コーナー切刃部の刃先処理量を小さい構成とした。

(もっと読む)

1 - 20 / 25

[ Back to top ]