Fターム[3C060BG01]の内容

穴あけ、型抜、切断刃以外の手段による切断 (5,369) | 穴あけ、型抜き機のその他の細部 (445) | 工具近傍の部材 (100)

Fターム[3C060BG01]の下位に属するFターム

Fターム[3C060BG01]に分類される特許

41 - 55 / 55

シート等の打抜装置

【課題】 シートの縁に毛羽立ちとかバリなどの生じないページシートを形成するシート等の打抜装置を提供することを目的としている。

【解決手段】 所定の距離打ち降ろされるハンマー66が打ち下ろされて可動枠体45を所定の距離だけ打ち下ろす。その際の動作は上型61全体と下型62全体でシート3を圧挟持状態として、そこから弾性体65を押し縮めてパンチ43を下降させるとその押し圧で弾性体45を押し縮めてパンチアウト41を0.05mmほど沈める。このときの状態は、シート3にパンチ43の縁刃が上方から0.05mmほど食い込み、固定枠体40の縁刃が下方から0.05mmほど食い込み、非食い込み部である残肉部位が0.04mmほど残る状態となる。パンチ43の縁刃と固定枠体40の縁刃がシート3に中途食い込み状態となると硬質塩化ビニールシート製のシートは残肉部位が破断し離れて打抜シート8とスクラップシート10が形成される。

(もっと読む)

トリミング装置

【課題】 被裁断物を刃型凹所に設置させる場合に被裁断物がトムソン刃に接触して欠損することを防止できるトリミング装置を提供すること。

【解決手段】 各出没ピン25が最上昇地点に到達すると、保護ボックス14の保護枠10がトムソン刃5の刃先5aより上方に所定高さ(例えば略10mm程度)突出されて、この状態が一旦維持される。このように、保護枠10及び支持板13から成る保護ボックス14は、その上端部がトムソン刃5の刃先5aより上方に突出され、その下端部が刃型凹部7内に嵌装されたままとなることで、素材50をトムソン型4上に設置させる場合に、特に素材50の容器部51がトムソン刃5の刃先5aに擦れて破損することを防止することができる。

(もっと読む)

積層基材の切断方法およびその切断金型

【課題】被切断加工材である積層基材へ均一な加圧ができ、切断用の刃の食込み部分が少なく、積層基材へのストレスが小さく、高精度の切断加工ができる積層基材の切断方法およびその切断金型を提供する事を目的とするものである。

【解決手段】先端断面がV形状の上刃3でなる上刃型2と、上刃型2に対向する同形状構造の下刃5を有する下刃型4でなり、上刃型2あるいは上刃型2と下刃型4の移動動作で、上材料押え6と下材料押え7で積層基材1を柔軟保持あるいは載置し、上刃3と下刃5との間にギャップを有して積層基材1を切断加工する構成とする。

(もっと読む)

樹脂板の打ち抜き装置

【課題】 直線刃と曲線刃との接続箇所の連続性を確保して、樹脂板を高精度で打ち抜くことができる装置を提供する。

【解決手段】 直線状の刃を固定する直線刃ホルダ121〜128と、曲線状の刃を固定する曲線刃ホルダ131〜138を備える。曲線刃ホルダは直線刃ホルダを嵌合する嵌合部(ほぞ及びほぞ穴)16を有する。嵌合部16により直線刃ホルダと曲線刃ホルダの相対的な位置が正確に定められるため、直線刃及び曲線刃との接続箇所の連続性を確保することができる。

(もっと読む)

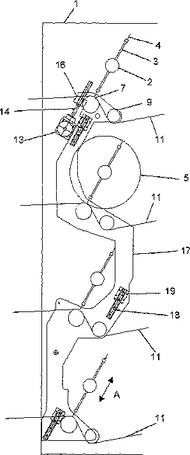

多層チューブ製造用のチューブ製造装置における個々のストリップにパーフォレーション穴を開ける装置

本発明は、複数のストリップ(1)に対して、横方向にパーフォレーション穴を開ける装置に関する。該装置は、周りを複数のブレード(4)が回転する複数の回転シャフト(2)と、複数の嵌合する圧延ロール(7)とを備える。パーフォレーション処理されるストリップ(11)は、それぞれ一つのブレードと、それぞれ一つの嵌合する圧延ロール(7)との間を移動する。これらの嵌合圧延ロール(7)は、支持部材(6、17)の上に配置され、ブレード(4)の回転シャフト(2)を取付けるマシンマウント(1)に対して可動である。この支持部材(6、17)により、嵌合圧延ロール(7)と、ブレード(4)の回転シャフト(2)との間の距離を、全ての嵌合圧延ロール(7)に対して、同一の値で同時に調節することができる。本発明は、嵌合圧延ロール(7)のシャフトと、ブレード(4)が周りを回転する回転シャフト(2)とを結ぶ線と実質的に平行に支持部材(17)がずれても良いことを特徴とする。  (もっと読む)

(もっと読む)

樹脂管穿孔具および樹脂管穿孔装置

【課題】穿孔時の摩擦による回転抵抗を軽減して大径の穴を効率良く穿孔する。

【解決手段】樹脂管Pに円筒形の刃部4aを圧接して穿孔する樹脂管用ホールカッタで、送りねじ機構7を介して回転および推進されるスピンドル5が連結固定されるブッシュ4cと、前記刃部4aを有するカッタ本体4bとをスラスト軸受4hを介してスピンドル5の軸心周りに回転自在に連結した。

(もっと読む)

ロータリーダイカッター

【課題】 長時間使用し、切刃部や切刃受け部が摩耗しても良好にワークを切断でき、寿命の長いロータリーダイカッターを提供する。

【解決手段】 平滑な外周面を有するアンビルロール30と、その外周面に凸状の切刃部21とアンビルロール30と接触するベアラー部22とを有するダイロール20とを有し、ダイロール20とアンビルロール30とが互いの外周面を向き合わせて対向配置され、互いに逆方向に回転されるとともに、ダイロール20とアンビルロール30との間にワークを挿通させることにより、ワークを所定形状に切断するロータリーダイカッター11であって、切刃部21の硬度をH1とし、ベアラー部22の硬度をH2とし、切刃受け部31の硬度をH3とし、ベアラー受け部32の硬度をH4とした場合に、少なくとも、H1>H2またはH3>H4のいずれかの一方の関係を有することを特徴とする。

(もっと読む)

打ち抜き金型

【課題】 1つの打ち抜き金型で複数の異なる全長に対応した製品を打ち抜くことを可能とすることで、製造コストを低減させることを課題とする。

【解決手段】 ダイ44に載置された被加工部材にパンチ42が接触し、パンチ42がダイ44に形成された貫通孔50に嵌合することで、ダイ44に載置された被加工部材52が打ち抜かれる。このとき、被加工部材52は、パンチ42の打ち抜き面42Bの外形に沿って打ち抜かれる。そこで、パンチ42の打ち抜き面42Bに段差面60を形成することで、パンチ42自体のサイズを変更することなく、打ち抜き面42Bの外形を変更させることが可能となる。これにより、貫通孔50のサイズを変更する必要もなくなり、設計変更等によって製品の全長が変更する度に、新規の打ち抜き金型を用意する必要がない。したがって、製品の成形コストを低く抑えることができる。

(もっと読む)

フレキシブル電気機械式穴あけ装置

本発明は、ロボット・アーム若しくは同類機器に搭載され、又はそれによって制御され、且つ更に、マルチプル・パンチ7に連結された一連の穴あけ工具及び緩衝材4若しくはマルチプル工具5を保持するためのフレキシブル電気機械式穴あけ装置に関し、マルチプル・パンチ7自体は、工具交換装置6に固着された線形歯車装置1及び電気機械式駆動ユニット2を有するベース・ボディ3に連結が可能とされ、該穴あけ装置においては、同期化によってスプリング後退装置が排除され、且つ穴あけ工具ポジションが全ての方向において完全に制御され、且つまた、貫穿中のモータ電流及び工具ポジションの完全なフィードバックによって、穴あけされる材料に対して良好な穴あけが行われたことを判断することが可能とされる。  (もっと読む)

(もっと読む)

プリント基板打抜き用金型

【課題】 プリント基板の切断面にヒゲ、バリなどが発生することを防止しつつ、高い寸法精度で打抜き加工ができるプリント基板打抜き用金型を提供する。

【解決手段】 プリント基板素材が載置される下型ダイプレート121と、凹部14が形成された上型ダイプレート13とを備えており、下型ダイプレート121に載置されたプリント基板素材を上型ダイプレート13で押圧することにより、下型ダイプレート121が凹部14に嵌入してプリント基板素材からプリント基板を打抜くことが可能なプリント基板打抜き用金型において、凹部14の開口縁15は、下型ダイプレート121に載置されたプリント基板素材の表面に対して傾斜しており、上型ダイプレート13における凹部14の周囲には、上型ダイプレート13の押圧時に下型ダイプレート121に載置されたプリント基板素材の周縁部が反り上がることを可能とする逃げ部16が設けられているプリント基板打抜き用金型1。

(もっと読む)

打ち抜き装置、及び、打ち抜き装置の打ち抜き方法

【課題】シートから複数のカードを打ち抜く時に、カード表面の皺や、カード切断面のささくれや、切り粉の発生を防止することができ、且つ簡単な構成で、耐久性の高い、打ち抜き装置と打ち抜き方法の提供。

【解決手段】製品形状の孔部を複数設けたダイ102を有する一方の型体100と、前記複数の孔部内に挿脱自在に嵌合する製品形状の複数のパンチを有する他方の型体150と、前記他方の型体に設けられてシートSを前記一方の型体に押圧する複数のストリッパー160とを有し、1ストロークで複数の製品を打ち抜く打ち抜き装置の打ち抜き方法において、前記複数のストリッパーの内、中央に位置する1のストリッパー1601から前記他方の型体の周辺に位置するストリッパー1602まで前記シートの押圧を順番に遅らせて行なう工程を有することを特徴とする打ち抜き装置の打ち抜き方法。

(もっと読む)

シート押え具

【課題】 罫線をしっかり形成できると共に、罫線割れ及び切断縁にビビリを発生しないシート押え具を提供する。

【解決手段】 打抜き型Aに取り付けた切刃2で段ボールシートaを所定形状に打抜き、且つ押罫3で罫線6を押圧形成する際、該切刃や押罫を挟む両側に位置して打抜き型に固定するシート押え具Bであって、押え板4の外表面に、段ボールシートの構成部材の移動を押える滑り止め部5を設けた。

(もっと読む)

パンチング装置

【課題】パンチ加工を行う板状部材の板厚や材質等にかかわらずストリップミスを確実に防止でき、効率よくパンチ加工を行えるパンチング装置を提供する。

【解決手段】板状部材Wにパンチ穴を形成するパンチボディ20と、前記パンチボディの端部に形成されているパンチ刃21を突出させた状態で該パンチボディを内部に収納する筒状のパンチケーシング23と、前記パンチ刃及び前記パンチケーシングを前記板状部材に向けて移動させる移動機構と、前記パンチ刃の周部と前記パンチケーシングとの間に前記パンチボディの軸線方向に移動可能に配設したストリップ部材25と、該ストリップ部材に前記板状部材を押圧する押圧力を付与する流体加圧手段とを有しているパンチング装置であって、前記押圧力を変更する押圧力変更手段をさらに備えている。

(もっと読む)

金型プレス

ベース12、30とそれに対向する上側の圧盤28とを有する金型プレス10が開示され、ベース12と上側の圧盤28との一方が他方に対して移動可能であり、ベース12、30が少なくとも一つの側面を有し、該側面に保持クリップ34が取り付けられ、第一ベース延長部分14と第二ベース延長部分16とがベース12、30と共に空隙39を画成し、第一ベース延長部分14の溝と第二ベース延長部分16の溝とがシャトルが上側の圧盤28とベース12、30との間の作業領域に入ったり該作業領域から出たりするように構成されている。  (もっと読む)

(もっと読む)

高アスペクト比な貫孔部を有する工業用部品の製造方法

【課題】 変形の可能性がある柔らかな材料を使用した場合においても、高アスペクト比の小さい貫孔部を有した所定の厚さの工業用部品を提供する。

【解決手段】 板状材料3をパンチ10とダイ12を用いて孔部を開ける金型打抜方法において、パンチ10により板状材料3に孔部を開けた後に、パンチ10を孔部から抜かない状態で板状材料3をストリッパー11に密着させて持ち上げ、ダイ12より引き上げたパンチ10を、孔部の最下部より僅かに引き込むように戻し、次の板状材料3も同様にして、パンチ10により孔部を開けた後に、パンチ10を孔部から抜かない状態で前の板状材料3の下部に重ねるように密着させて持ち上げ、ダイ12より引き上げたパンチ10を、持ち上げた板状材料3の孔部の最下部より僅かに引き込むように戻す。これを繰り返して、パンチ10とダイ12の装置内において、孔の開いた板状材料3を複数積層する製造方法による。

(もっと読む)

41 - 55 / 55

[ Back to top ]