Fターム[3C100AA58]の内容

総合的工場管理 (15,598) | 業務・管理の内容 (5,235) | トラブルへの対応、保守 (1,293) | 監視 (992) | 原因究明 (116)

Fターム[3C100AA58]に分類される特許

1 - 20 / 116

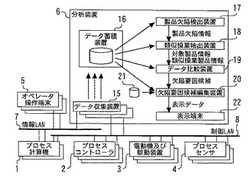

製品欠陥要因分析装置

【課題】製品欠陥の要因となり得る有用な情報を容易に把握することができる製品欠陥要因分析装置を提供する。

【解決手段】データ収集装置15は、収集可能な全てのプラントデータを時系列に収集し、データ蓄積装置16に蓄積させる。製品欠陥検出装置17は、データ蓄積装置16に蓄積されたプラントデータの中から欠陥データを検出する。類似操業抽出装置18は、欠陥発生製品の操業条件に類似する操業条件で製造された類似操業製品の抽出を行う。データ比較装置19は、欠陥発生製品に関する全てのプラントデータを、類似操業製品のプラントデータと比較し、異常データを抽出する。欠陥要因候補編集装置20は、欠陥要因候補の表示リストを作成し、表示端末22に表示させる。

(もっと読む)

異常要因特定方法および装置、上記異常要因特定方法をコンピュータに実行させるためのプログラム、並びに上記プログラムを記録したコンピュータ読み取り可能な記録媒体

【課題】製造データや検査データの特性によらず、不良品発生の要因となっている製造データを精度良く特定することができる異常要因特定方法を提供すること。

【解決手段】製造品毎にその製造品についての製造データと検査工程で得られた品質を表す検査データとが関連付けてデータセットとして取得される(S1,S2)。データセットのうち良品についての製造データと不良品についての製造データとの中から、多変量解析を行ってその製造品の製造条件を最も良く表す特徴量を少なくとも1つ抽出し、抽出された特徴量に基づいて、製造データの中から異常要因候補を抽出する(S3)。データセットから異常要因候補としての製造データを各々抽出し、その製造データが品質に影響を与えているか否かの統計学的検定を実行する(S4−1)。検定ステップにより得られた結果を、入力に基づいてまたは予め定められた基準に基づいて表示する(S4−2)。

(もっと読む)

実装不良解析システム及び工程異常モニタリングシステム

【課題】コストアップを抑え、かつ、実装工程での不良原因の解析が確実に行うことのできる実装不良解析システムを得る。

【解決手段】画像データ管理装置21は、基板の枚葉毎に実装面の各工程作業状態を撮像した基板表面状態画像データ31を記録する。実装不良解析装置22は、外観検査工程14から、任意の基板に対する不良箇所の通知を受けた場合、基板の各工程作業状態の画像データを画像データ管理装置21から取得し、不良箇所の発生した工程の画像を起点としてその工程より前の工程の作業状態の画像から不良原因の解析を行う。

(もっと読む)

工程解析システム、工程解析プログラムおよび工程解析方法

【課題】工程間時間に基づいた工程解析を容易に行うことができる工程解析システムを提供すること。

【解決手段】実施形態の工程解析システムは、基準判定部が、各ロットの工程間時間が基準範囲内であるか否かを工程毎に判定する。割合算出部は、前記工程間時間が基準範囲外となったロットの割合を工程毎に算出する。基準外工程抽出部は、前記割合が所定値以上である工程を基準範囲外工程として抽出し、所定期間における抽出回数を前記工程毎に記憶部に記憶させる。工程抽出部は、前記抽出回数に基づいて、トラブル発生の可能性がある工程を抽出する。相関関係算出部は、抽出された工程で処理されたロット内の基板が有する回路パターンに関する特性と、前記工程間時間と、の相関関係を算出する。限界値算出部は、前記相関関係に基づいて、前記工程間時間の限界値を算出する。

(もっと読む)

製造プロセス改善支援システム、製造プロセス改善支援及び製造プロセス改善プログラム

【課題】製造プロセスにかかる費用や期間を見積もる際に、クリティカルパスやボトルネック工程を特定することによって、効率的な改善支援を図る。

【解決手段】製造プロセス改善支援システム1は、製造プロセスにかかる費用及び期間を見積もることによって、製造プロセスの改善を支援する。特に、工程の種類毎に加工時間を格納する加工時間データベース(35)を含んでなる記憶領域部(30)と、各パスのリードタイムを算出し、該算出されたリードタイムのうち最長のリードタイムを有するパスをクリティカルパスとして特定すると共に、該特定されたクリティカルパスに含まれる工程のうち最長の加工時間を有する工程をボトルネック工程として特定する演算処理部(20)とを備える。

(もっと読む)

生産情報管理装置および生産情報管理方法

【課題】製品の製造に関する異常や不良が生じる前であっても、その異常や不良を把握できるように、管理する情報を加工する。

【解決手段】まず、製品の実績データが持つ、検査装置、製造に携わった作業者、設定温度などの製造工程を特徴付けるパラメータ、気温や湿度などの環境条件などの各項目の値が、異なる製造ロット間でどの程度似ているかを評価する(1021)。次に、検査装置、作業者などの各項目の、複数の代表点を決定する(1022)。次に、複数の代表点と製造ロットの各項目値の類似度を評価する(1023)。次に、実績データの各項目が最も類似している代表点の組合せ(代表点パターン)に対して、その実績データを紐付けその数を計数する(1024)。その後、代表点パターン間の距離を計算し、その距離に基づいて、二次元上にマップして表示する。そのマップ上で、検索範囲を設定すると該当する実績データを抽出することができる。

(もっと読む)

要因分析方法、要因分析装置、及び記録媒体

【課題】空間的な広がりをもつ製造物について特性値の分布の変動発生要因としてプロセス項目を特定できる要因分析方法を提供すること。

【解決手段】複数の製造物の特性分布データに基づいて、パターン分類手法によって、特性分布データにおける変動の特徴を表す複数の構成成分を抽出するとともに、特性分布データの各々に対して、複数の構成成分がその特性分布データを表すのに寄与する重み係数をそれぞれ算出する(S1)。算出された重み係数に基づいてまたは入力指示に応じて、複数の構成成分のうち分析対象とすべき構成成分を少なくとも一つ選択する(S2)。選択された構成成分に関する重み係数とプロセス項目毎に取得された製造データとに基づいて、特性分布データにおける変動発生要因としてのプロセス項目を抽出する(S3)。

(もっと読む)

不良要因抽出装置、不良要因抽出方法、プログラム、および記録媒体

【課題】不良要因として推定される製造装置の数が多い場合であっても、不良要因抽出結果の信頼性を維持することができる不良要因抽出方法を提供すること。

【解決手段】製造品毎に、各部分製造工程を実行した製造装置を示す情報を含んだプロセスデータと、検査データとを関連付けて、データセットとして記憶する(S1)。いずれか一の部分製造工程が指定されたとき(S4)、そのデータセットに基づいて、製造装置別に、それぞれの製造装置によって処理が行われた製造品についての検査データのばらつきに関する統計量を算出する(S5)。そのデータセットに対して、製造装置別の統計量を目標に一致させる演算を行って、そのデータセットのデータ数を維持しながら、製造装置に依存した検査データのばらつきへの影響をデータセットから排除する(S6,S7)。その演算を受けたデータセットを用いて、不良要因を抽出する(S2)。

(もっと読む)

要因分析装置

【課題】製造工程において多数の項目測定を経て製造される製造物について、製造物の知識がない場合でも測定項目間の関係を容易に把握できる要因分析装置を提供する。

【解決手段】製造物の製造工程において測定する複数の特性値の測定データと、その測定順序または工程順序を入力とする。各測定項目についてその測定項目より測定順序または工程順序が前の項目の中から重回帰分析における説明変数を選択し、重回帰式を作成する。分析対象とする項目を指定し、特性要因図を用いて説明変数を階層的に表示することにより、多数の測定項目間の階層的な関係を自動的に可視化する。

(もっと読む)

不良要因の分析表示方法および不良要因の分析表示装置

【課題】生産プロセスと検査プロセスから取得されるデータを用いた不良要因分析において、分析により不良要因として抽出されたデータ項目について、分析結果の妥当性の判断と、生産プロセスの改善策の立案に必要な、適切な詳細データを選択する不良要因の分析表示装置を提供する。

【解決手段】演算装置16は、製品の生産データと検査データを製品毎に集計した代表値を元に不良発生の不良要因の分析を行う。表示装置17は、分析結果から抽出されたデータ項目について、代表値のもとになった生産データおよび検査データを、分析対象となった複数の代表値の中から、統計手法による演算を用いて選択し、表示する。

(もっと読む)

FMEAシートの作成支援システムおよび作成支援用のプログラム

【課題】種々の不具合の事例の中からFMEAシートの作成に有用なものを容易に抽出して提示できるようにする。

【解決手段】作業者が、表示されているFMEAシートに対して関連文書を読み出したい箇所を指定すると、指定された箇所に記入されているテキストデータから基準テキストデータを作成し、そのテキスト中の単語の関係を関連度の強さに対応づけた特徴データが作成する(イ、ロ、ハ)。また、不具合事例文書に関しても同様のテキスト解析を実行して各文書の特徴データを作成し(ニ、ホ)、これらの特徴データと基準特徴データとの類似度を算出する。さらに、類似度が所定の基準値を上回る文書を類似度順に並べた文書リストを作成し、作業者の参照のために表示する。

(もっと読む)

不良要因推定システムおよび不良要因推定方法

【課題】新規工場の構築時に、設備投資を最小に抑え、且つ立ち上げ期間を短縮できる。

【解決手段】立上げ中の新規工場22の各製造装置37〜39を、安定稼動状態の既存工場21の各製造装置23〜25と略同じにする。また、新規工場22の検査装置40を、既存工場21の検査装置26と略同じにする。また、新規工場22の第2要因分析部42を、通信回線49を介して既存工場21の相関データベース28に接続する。相関データベース28には、互いに関連付けられた多くの品質情報,プロセス情報および復旧作業情報が蓄積されている。そのために、新規工場22の製造装置を最適化する際に、第2要因分析部42が不良要因を推定する場合に、相関データベース28を利用できる。したがって、新規工場22に相関データベースを設けて多くの上記情報を蓄積するための量産試作を行う必要がなく、設備投資を最小に抑え、立ち上げ期間を短縮できる。

(もっと読む)

要因分析装置および要因分析方法

【課題】検査データ数を十分に得られない生産工程の場合でも高精度な不良発生の要因分析を行う。

【解決手段】データ収集部3は、生産工程1の各製造プロセスX,A,…を構成する各プロセス装置X1,X2,…,A1,A2,…から、各プロセス装置に関する各種計測値を取得する。予測演算部4は、上記取得されたプロセス装置A1,A2,…の上記各種計測値に基づいて、検査工程Cでの検査測定値の予測値(検査予測値)を演算する。要因分析部5は、上記検査予測値を分析対象として不良発生の要因分析を行う。こうして、抜き取り検査を行う検査工程Cのごとく、実計測される検査測定値の数が十分でない場合でも、製造プロセスAを通過した全製品に関する検査工程Cでの検査予測値を要因分析の分析対象とすることにより、分析対象数を十分に確保して高精度な要因分析を行う。

(もっと読む)

ロス分析システム及びロス分析プログラム

【課題】作業ロスを効果的に削除するための有効な情報を提示できる、ロス分析システム及びロス分析プログラムを提供すること。

【解決手段】複数の作業要素を含む工程を複数並行して行うように構成された組立工程における作業ロスを分析するためのロス分析システム1であって、各工程に含まれる各作業要素の作業時間を特定するための作業時間情報と、当該各作業要素の作業価値を特定するための作業価値特定情報とを、相互に対応付けて格納するための作業時間別作業価値テーブル52と、作業時間別作業価値テーブル52に格納された作業時間情報及び作業価値特定情報に基づいて、各工程に含まれる各作業要素の中から、完全に又は部分的に削除対象とすべき作業要素を特定する削除対象特定部41を備える。

(もっと読む)

基板処理装置および障害要因解明プログラム

【課題】障害の発生から解消に至るまでの時間を短縮することができる、基板処理装置および基板処理装置用の障害要因解明プログラムを提供する。

【解決手段】基板処理装置1で障害が発生した場合には、障害要因解析ツール(障害要因解明プログラム)を起動させれば、解析パターンファイル記憶領域23(解析パターンファイルデータベース)からすべての解析パターンファイルが取得され、動作ログファイル記憶領域22(動作ログファイルデータベース)が開かれて、すべての解析パターンファイルで定義されているキーワードの出現パターンと動作ログファイルとが照合され、ヒット率を含む解析結果が操作パネル3に表示される。

(もっと読む)

プラント情報管理装置およびプラント情報管理方法

【課題】プラントに関連するデータ群を有効に利用することができるプラント情報管理装置およびプラント情報管理方法を提供する。

【解決手段】端末装置5は、時系列データの指定を受け付ける指定受付手段51と、指定受付手段51で受け付けた、時系列データの指定のための検索条件に従って時系列データを検索する検索手段52と、検索手段52による検索で抽出された時系列データに基づく統計処理を実行する統計処理手段53と、表示手段54と、を備える。表示手段54は、指定受付手段51で指定を受け付けた時系列データをグラフィック表示するとともに、統計処理手段53による統計処理の結果を表示する。

(もっと読む)

特性解析方法および装置、特性分類方法および装置、上記特性解析方法または特性分類方法をコンピュータに実行させるためのプログラム、上記プログラムを記録したコンピュータ読み取り可能な記録媒体

【課題】解析対象物が持つ複数の特性値を含むデータセットを、特性値の種類によらず、解析対象物の製造プロセス等に関する事前知識を用いずに、上記特性値が示す傾向に応じて分類するための分類基準を精度良く作成できる特性解析方法を提供すること。

【解決手段】複数の解析対象物にわたってデータセットを集めてなるデータセット群全体の特性値から1個以上の特異傾向を抽出する(S101)。各データセットが各々の特異傾向を含む度合いを算出する(S102)。各度合いを軸とする空間で各データセットに対応するデータ点を求め、その空間で或る距離内に存在するデータ点同士を同じグループに統合する(S103)。統合された各グループに含まれるデータ点の代表値を求め、その代表値から、データセットを分類するための分類基準を作成する(S104)。

(もっと読む)

障害診断装置および障害診断プログラム

【課題】

十分な障害情報を得ることができない環境にある製品の障害についても、本構成を有しない場合と比較して、原因究明を行える可能性が高い障害診断装置および障害診断プログラムを提供する。

【解決手段】

送受信部101を介して受信した障害情報に基づいて、生産情報抽出制御部104で当該障害の内容が発生したマシンの生産情報を生産情報記憶部105から抽出する。また、生産情報抽出制御部104では、障害情報の障害が発生した障害発生マシンの生産日の標準偏差を演算部109で演算させ、その結果に応じた正常マシンの生産情報をも抽出する。障害要因検出部106では、これらの生産情報を比較することにより障害の要因を特定する。

(もっと読む)

生産管理システム

【課題】データを迅速かつ的確に処理し、操作者に対して表示して、生産工程の安定稼動を実現する生産管理システムを提供する。

【解決手段】データ集計部は、後工程に含まれる後工程項目のデータをその後工程より前の工程を構成する各装置別に集計すると共に、各工程から取得できる工程項目のデータを、各工程を構成する装置別に集計する。集計したデータを、特定の装置により処理されたロットと、全ロットとのそれぞれについて、後工程の後工程項目と前工程の前工程項目とを比較できるように表示する。

(もっと読む)

管理システム及び管理方法

【課題】互いに異なる処理を行う複数の製造装置を有する半導体製造システムにおいて、異常発生から異常検出までの時間を短くする。

【解決手段】判断基準記憶部(データベース204)は、複数の製造装置206それぞれごとに、異常を有すると判断するための判断基準情報を記憶している。処理条件取得部(品質管理システム203)は、処理対象装置がいずれかの製造装置206において処理されたときに、当該処理における処理条件を取得する。異常判断部(品質管理システム203)は、判断基準情報を判断基準記憶部から読み出し、読みだした判断基準情報と処理条件に基づいて製造装置206に異常があるか否かを判断する。停止情報生成部(品質管理システム203)は、製造装置206に異常があると異常判断部が判断した時に、製造装置206の動作を停止させるための情報である装置停止情報を生成する。

(もっと読む)

1 - 20 / 116

[ Back to top ]