Fターム[3C100BB29]の内容

Fターム[3C100BB29]に分類される特許

21 - 40 / 69

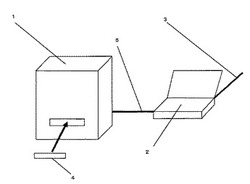

コロニーカウンタの測定値を基に行う食品加工工場の衛生管理システム

【課題】食品加工工場の製造ラインにおける衛生管理を徹底し、食中毒などの事故を防止できる食品加工工場の衛生管理システムを提供する。

【解決手段】コロニーカウンタ1によって得られる加工食品の細菌検査データを基に細菌数の増減から食品加工製造ラインの衛生状態の監視を行い、その検査結果をインターネットや電話回線3によって、遠隔地にある本社の品質管理部や経営者などのパソコン或いは携帯電話などに通報し、工場の製造ラインの衛生状態を管理する。

(もっと読む)

生産計画支援装置、生産計画支援プログラム、生産計画支援方法

【課題】実施される法律またはその他の規制により生じるビジネス機会の損失を考慮した生産計画立案を支援する技術を提供する。

【解決手段】生産計画支援装置100は、規制情報と、製品仕様と、に基づいて規制の影響を受ける製品を特定し、規制の影響を受ける製品の販売計画に基づいて、規制後の所定の期間の販売予定額を予想損失額として算出する。また、規制に耐えうるよう製品仕様を変更する計画の概要を算出する。

(もっと読む)

製造情報収集管理方法および該方法を用いた製造情報収集管理装置

【課題】製品製造工程の製造に関する情報を収集し、最終製品の製造履歴を迅速且つ精度良く管理する製造情報収集管理方法および該方法を用いた製造情報収集管理装置を提供する。

【解決手段】製造指示票(搬送容器単位)20の管理番号や搬送容器内枚数などが情報入力手段110を介して入力されると、作業開始を認識し、それ以降、情報入力手段110を介して入力される製造に係わる情報(作業者No.(42)、作業台No.(44)、温湿度等のセンサ情報46、部材の製造ロットNo.(50)など)が、搬送容器単位の管理番号に対応付けられて管理される。その後、作業開始に使われた製造指示票20の管理番号が情報入力手段110を介してもう一度入力される、または、当該製造工程2の終了要求が別の情報入力手段(図示せず)により入力されると、製造情報収集管理装置100は、当該工程2の作業終了を認識し、この工程における当該管理番号の製造情報の収集処理を終了する。

(もっと読む)

群管理装置および群管理システム

【課題】複数の建物が立地する一の管理領域において、多数の設備機器の運転状態を一望でき、さらに、公平に評価することができる群管理装置または群管理システムを提供することにある。

【解決手段】複数の建物50a,50b,50cに設置された多数の設備機器を複数の群15a,15b,15cとして管理する群管理装置30であって、建物ごとに配置され建物内の多数の設備機器を制御する制御装置20a,20b,20cを介して、多数の設備機器の運転データを取得する取得部35aと、運転データが示す値である運転データ値を群ごとに総括する総括部35cと、総括部によって総括された、複数の群に対する結果を並列させる画面を生成する画面生成部35eとを備える。

(もっと読む)

製品品質予測および制御方法

【課題】高精度の予測結果に基づいて製品の品質を制御することが可能な製品品質の制御方法、及び、当該制御方法を実施することが可能な製品品質の制御装置を提供する。

【解決手段】製品の品質を制御する方法であって、製造条件に応じた製品の品質を、線形回帰式で定義する、第1工程と、制御される製品の品質を、離散確率分布に基づく確率モデルを用いて数式化する、第2工程と、製品製造工程中における実際の製造条件のばらつきを、任意の確率モデルで数式化する、第3工程と、第1工程で定義した線形回帰式、第2工程で特定された数式、および、第3工程で特定された製造条件のばらつきの確率モデル式を用いて、製品製造工程中の任意の時点で製品の品質を予測する、第4工程と、を備えることを特徴とする、製品品質の制御方法とする。

(もっと読む)

工程制御システム、工程実施装置の管理方法、半導体装置の製造方法及びプログラム

【課題】ホストコンピュータの処理を軽減するとともに、ホストコンピュータのプログラムの保守を容易にすることを可能とする工程制御システム等を提供する。

【解決手段】工程実行システム21aは、制御装置31aと、ストッカー32aと、加工装置33aと、を含む。制御装置31aは、製品を製造するための複数の工程に関わる情報を含む第1群の情報をホストコンピュータ11から取得し、加工装置33aで実施される工程の内の少なくとも1つの工程において独自に発生する情報を含む第2群の情報を取得し、第1群の情報及び第2群の情報に基づいて加工装置33aを制御する。

(もっと読む)

分析検査支援装置、プログラム及び分析検査支援方法

【課題】部品に含まれる化学物質の認定不合格リスクを定量評価することで、分析する部品の優先順位や、部品の分析の要否を判定することのできる技術を提供すること。

【解決手段】

異常な変化がある含有率を有する化学物質を含む構成素材により構成されているロット数の発生確率である異常発生確率と、異常な変化がある含有率を有する化学物質を含む構成素材の異常起因リスクの平均値である異常起因リスク平均値と、を算出して、異常発生確率と、異常起因リスク平均値と、を乗算することで、ロット毎の第一の認定不合格確率を算出し、また、部品毎に、部品を構成する構成素材に含有されている化学物質の含有率から、所定の含有率を越える確率である管理値越え確率を算出して集計することにより、ロット毎の第二の認定不合格確率を算出し、これらの第一の認定不合格確率と第二の認定不合格確率とを集計することにより、ロット毎の認定不合格確率を算出する。

(もっと読む)

二酸化炭素排出量管理装置、二酸化炭素排出量統合管理システム、および、二酸化炭素排出量管理方法

【課題】二酸化炭素の排出量を管理する二酸化炭素排出量管理装置を提供する。

【解決手段】拠点内の装置から排出される二酸化炭素排出量を管理する拠点毎の二酸化炭素排出量管理装置が、入力された装置毎の使用電力量を二酸化炭素量換算値に基づいて装置毎の二酸化炭素排出量に換算する装置二酸化炭素排出量換算部と、装置二酸化炭素排出量換算部が換算した二酸化炭素排出量を予め定められた装置群毎に装置群二酸化炭素排出量として合算して算出する装置群二酸化炭素排出量算出部と、装置群二酸化炭素排出量算出部が算出した装置群毎の装置群二酸化炭素排出量と、予め定められた装置群毎の二酸化炭素排出量の管理値との差を装置群毎に算出し該算出した差に基づいて装置群毎の二酸化炭素排出量の合否を判定する装置群判定部と、装置群判定部が算出した装置群毎の差を合算し該合算した値に基づいて、拠点の二酸化炭素排出量の合否を判定する拠点判定部とを有する。

(もっと読む)

排出規制管理システム、常時排出規制管理装置、警報時排出規制管理装置、排出規制管理方法、および、排出規制管理プログラム

【課題】規制値をオーバーした場合に、または、自治体などから制限の指示があった場合に、VOC及びばい煙の排出量を制限する排出規制管理システムを提供する。

【解決手段】工場から排出されるVOCまたはばい煙を制御する排出規制管理システムが、入力されたVOCまたはばい煙の測定値と制御値記憶部から読み出した制御値とを比較する比較部と、比較部の比較した結果が、測定値が制御値より大きい場合には、工場における生産を制限状態にする通常時排出量制限制御部と、を有する常時排出規制管理装置と、警報時において工場の生産を減ずる制御情報である警報時制限情報が予め記憶されている警報時制限情報記憶部と、警報情報が入力されたことに応じて、警報時制限情報を警報時制限情報記憶部から読み出し、該読み出した警報時制限情報に基づいて工場の生産を制御する警報時排出量制限制御部と、を有する警報時排出規制管理装置と、を有する。

(もっと読む)

生産プロセス管理システム

【課題】生産プロセスにおける生産物の不良原因や歩留まり低下の原因をユーザが早期に究明できる生産プロセス管理システムを提供すること。

【解決手段】生産物に関する生産物情報、生産物を構成する部品に関する部品情報、および生産装置に関する生産装置情報を、工程情報として入力するための入力部20A,20B,…,20Nを備える。工程情報を記憶する工程情報記憶部31を備える。情報を表示し得る出力部を備える。予め定められた条件が成立したとき、工程情報記憶部31に記憶された工程情報のうちその条件に関する部分を、予め定められた手順に従って、出力部に表示させる制御部40−1,…,40−iを備える。

(もっと読む)

制御装置、制御方法、及び制御プログラム

【課題】地震による二次災害の可能性を適切に低下させることのできる制御装置、制御方法、及び制御プログラムの提供を目的とする。

【解決手段】地震速報に関する情報を受信する地震速報受信手段と、ネットワークを介して接続される複数の設備について稼動状態を示す情報を取得する稼動状態取得手段と、前記受信した地震速報に関する情報と前記稼動状態を示す情報とに基づいて、前記複数の設備を制御する順序を決定する順序決定手段と、決定された順序に従って前記設備に関する制御命令を送信する制御命令送信手段とを有することにより上記課題を解決する。

(もっと読む)

要因推定支援装置およびその制御方法、ならびに要因推定支援プログラム

【課題】異常要因の推定を容易に実現する。

【解決手段】要因推定支援装置10は、生産システムにおいて発生した結果から要因を推定することを支援するものである。要因推定支援装置10では、生産システムから取得した材料・環境履歴データ40および検査履歴データ41と、複数の変量間の因果関係を示す因果構造データ42とが記憶部21に記憶され、最終品質異常検知部32にて最終品質特性が異常であると判定された場合、変量異常検知部33にて最終品質特性以外の各変量が異常であるかを判定し、判定結果が、可視化画像作成部34にて因果構造データ42を可視化した可視化画像に反映される。

(もっと読む)

遠隔監視システム及びそのプログラム、並びにプログラムを記録したコンピュータで読み取り可能な記録媒体

【課題】直感的な視認性を得ることのできる遠隔監視システム及びそのプログラム、並びにプログラムを記録したコンピュータで読み取り可能な記録媒体を提供する。

【解決手段】負荷に接続されて負荷の各種計測値を計測する複数の計測端末2と、各計測端末2に通信回線3を介して接続されて各計測端末2を監視する監視端末1とを備え、監視端末1は、各計測端末2から得られた計測データを記憶する第1のデータ記憶部と、各計測端末2を模写した外観画像データを記憶する外観画像記憶部と、画像を表示するディスプレイ10と、第1のデータ記憶部及び外観画像記憶部からそれぞれ計測データ及び外観画像データを読み出してディスプレイ10に計測データ及び外観画像10aを表示させる第1の制御部とを備え、第1の制御部は、外観画像10aにおいて計測端末2の表示画面に相当する位置Aに計測データを表示させる。

(もっと読む)

環境負荷改善意思決定支援装置

【課題】

生産計画を考慮した事業の環境負荷削減計画を立てるためプロセス別環境負荷から製品別の寄与度を求める環境負荷改善意思決定支援装置を提供する。

【解決手段】

環境負荷改善意思決定支援装置は、プロセス別環境負荷収集手段と、環境負荷を部品別に按分する条件を格納する部品別按分条件格納手段と、部品属性格納手段と、製造条件格納手段と、部品別の環境負荷を算出するための環境負荷算出条件を格納する部品属性算出条件格納手段と、部品別環境負荷算出手段と、環境負荷を部品・プロセス別に格納する部品・プロセス別環境負荷格納手段と、部品表格納手段と、製品生産量格納手段と、製品・プロセス別環境負荷を集計し、台数を積算してプロセスの環境負荷量に対する製品別の寄与度を算出する製品・プロセス別寄与度評価手段と、製品・プロセス別環境負荷配分表格納手段とを備える。

(もっと読む)

サプライチェーン管理システム

サプライチェーンを含むサプライチェーン管理システムにおける商品輸送方法。本方法は、ネットワークを介し前記サプライチェーンの少なくとも1つのメンバーによりアクセス可能なデータベースと、該データベースと通信するネットワークとを提供するステップと、前記サプライチェーンにおいて輸送されるよう構成されるコンテナを提供し、前記コンテナを用いて1以上の商品を担持するステップと、前記商品を担持するコンテナに少なくとも1つのセンサを割り当てるステップと、前記少なくとも1つのセンサを前記商品に関連付けるステップと、前記センサを用いて前記商品の少なくとも1つの状態を検知し、前記少なくとも1つの商品の状態を示す信号を生成するステップと、前記コンテナにより担持される前記商品に関する情報を特定するステップと、前記センサから前記商品の識別に関するデータを取得するステップと、前記少なくとも1つの商品の状態を示す信号と前記取得したデータとを前記ネットワークを介し配信するステップと、前記信号と前記取得したデータとを前記データベースに格納するステップと、前記ネットワークを介し前記サプライチェーン全体において前記商品を監視するステップと、前記信号と前記取得したデータとに基づき、前記サプライチェーンにおける前記商品の保存及び輸送の少なくとも1つを管理するステップとを有する。  (もっと読む)

(もっと読む)

生産管理システムおよび生産管理方法

【課題】生産に異常が発生したときに即座に異常に対応するインセンティブを与える。生産に異常が発生したときに人員が異常を見過ごしてしまうことを防止する。

【解決手段】複数の生産設備それぞれでの生産の異常または異常のおそれが検出されたことを条件に、複数の生産設備をそれぞれ管理する複数の管理人員が常駐している領域で、異常または異常のおそれが発生した旨および異常または異常のおそれが発生した生産設備を特定可能な情報を含む警報で、当該生産設備の異常または異常のおそれが複数の管理人員に報知され(S101〜S109)、複数の生産設備それぞれの機側に設けられた警報停止入力受付部で、当該生産設備について報知されている警報を停止させるための管理人員の入力が受付けられ、警報を停止させるための入力が受付けられたことを条件に、入力が受付けられた警報停止入力受付部に対応する生産設備について報知されている警報が停止される。

(もっと読む)

製造不良要因分析支援装置

【課題】製品が製造されるまでの間に複数の作業工程から抽出した製造履歴情報から製品の不良現象を引き起こす要因を定量的かつ迅速に特定することが可能な製造不良要因分析支援装置を提供する。

【解決手段】工程情報収集手段112は、記憶部114に記憶されている製品、部品、設備、作業者などの製造にかかわる情報を収集し、収集した上記製造にかかわる情報を分析支援制御手段200に伝送し、分析支援制御手段200は、上記製造にかかわる情報を製品の製造ロット番号や識別番号などに紐付けて製造履歴情報蓄積手段300に格納し製造履歴情報として管理する。分析支援制御手段200は、製造履歴情報蓄積手段300に格納された製造履歴情報を読み込み、製造情報の項目について不良現象の有りと無しの度数分布を比較できるよう製造履歴比較表示手段400上にグラフ表示する。

(もっと読む)

サプライチェーンの効率化支援方法

【課題】資材の工程在庫が最小で、且つ急な生産変動が生じても工程に資材の欠品が生じることのない、安全在庫数を算出することによりサプライチェーンの効率化を図る効率化支援方法を提供する。

【解決手段】生産変動が生じた場合に、サプライチェーンをモデル化したサプライチェーンモデルで、生産変動に応じたシミュレーションを行い、シミュレーション結果として資材の工程在庫が最小で、且つ急な生産変動が生じても生産工程で資材の欠品を生じることのない、安全在庫数の算出を行い、サプライチェーンに反映させる。

(もっと読む)

環境負荷管理システム、環境負荷管理方法

【課題】被製造物の製造装置において、管理者が、設定期間における製造装置から排出される目標排出量に対する環境負荷因子の排出量を定期的に容易に認識することができる環境負荷管理システムを提供する。

【解決手段】製造装置10〜40における電気、ガス及び薬品のうち少なくとも1つの使用量を測定する製造装置10〜40の各処理回路と、前記使用量から、製造装置10〜40が排出するCO2排出量を換算し、CO2排出量を検出する排出量検出手段3と、CO2の目標排出量が記憶された記憶手段7と、設定期間におけるCO2排出量と目標排出量とを比較し、目標排出量にCO2排出量が達したか否かを判定する比較判定手段4と、目標排出量に対するCO2排出量に応じて警告を発する警告手段6と、を具備したことを特徴とする。

(もっと読む)

環境負荷表示装置、環境負荷表示方法及び環境負荷表示プログラム

【課題】製品の製造工程における環境負荷を詳細に検討することは難しい。

【解決手段】製品の全製造工程をカテゴリに分ける。一つの製造工程につき、素材・子部品、消耗品、生産設備、廃棄物における環境負荷をデータベースに入力し、記憶する。また、間接負荷、リグラインド率、歩留まりも入力し、記憶する。複数の製造工程案を入力してデータベースに記憶させ、それぞれについて環境負荷値を計算し、グラフ表示して比較する。

(もっと読む)

21 - 40 / 69

[ Back to top ]