Fターム[3G024AA24]の内容

内燃機関のシリンダブロック、ケーシング (17,598) | エンジン内の場所 (5,521) | シリンダブロック (1,858) | シリンダ摺動面 (302) | 摺動抵抗が少ない材質を用いたもの (25)

Fターム[3G024AA24]に分類される特許

1 - 20 / 25

アルミニウム合金製シリンダーブロック及びその製造方法

【課題】シリンダーボア表面に必要な特性を確保しつつも、安価に製造することのできるアルミニウム合金製シリンダーブロック及びその製造方法を提供する。

【解決手段】有効負荷粗さを「Rk」、初期摩耗高さを「Rpk」、油溜まり深さを「Rvk」としたとき、「Rk+Rpk<1.0μm」、且つ「Rk+Rvk<2.0μm」、且つ「Rk>0.65μm」となり、更にシリンダーボアの表面に螺旋状に形成された、凹凸の高低差が2μm未満のピット空白領域の幅が1.0mm以下なるように、シリンダーボアの表面を形成した。

(もっと読む)

摺動部材およびその製造方法

【課題】潤滑油の供給不足を防止することにより、フリクションロスを低減することができる摺動部材およびその製造方法を提供する。

【解決手段】摺動部材としてシリンダボア10を用いる場合、シリンダボア10の製造では、摺動面11に、摺動方向Xに延在するパターンを有するマスクを形成し、摺動面11に耐焼付き性を有する被膜12を形成する。次いで、マスクを除去することにより、摺動方向Xに延在する流路13が形成される。摺動面11に供給される潤滑油は、摺動方向Xに移動することができるから、摺動面11への潤滑油の供給をスムーズに行うことができる。また、シリンダボア10の製造では、マスキング手法を用いているので、摺動方向Xに延在する流路を摺動面11に簡単に形成することができる。

(もっと読む)

アルミニウム合金製シリンダブロックの作製方法及びアルミニウム合金製シリンダブロック

【課題】 基材との良好な密着性と摺動相手への低い攻撃性を満足しながら、低摩擦性を満足するアルミニウム合金製シリンダブロックの作製方法及びアルミニウム合金製シリンダブロックを提供することを目的とする。

【解決手段】 平均粒径4.5〜5.5μmのSiCを含むめっき液を用いてめっき膜を内径表面に形成してなるアルミニウム合金製シリンダブロックの作製方法であって、前記内径表面付近でのめっき液の流速が120cm/秒以上、電流密度が10A/dm2以下の条件で電気めっきを行う成膜前期工程と、前記成膜前期工程の後に、めっき液の流速が80〜120cm/秒、電流密度が10A/dm2以上の条件で電気めっきを行う成膜後期工程とを含む、アルミニウム合金製シリンダブロックの作製方法を提供する。

(もっと読む)

シリンダライナーおよびシリンダブロック

【課題】スカッフを防止しつつ、ピストンとの摺動抵抗を減らすことができるシリンダライナーおよびシリンダブロックを提供する。

【解決手段】エンジン2のピストン3を摺動可能に収容するシリンダボア5を区画形成すると共に、そのシリンダボア5の内周面に前記ピストン3との焼付きを防止するための表面処理が施されたシリンダライナー1において、前記表面処理が、二硫化モリブデンからなる微粒子ショット材を用いて前記シリンダボア5の内周面にショットピーニングを施して、前記シリンダボア5の内周面に前記二硫化モリブデンを埋め込んだものである。

(もっと読む)

金属材料摺動面構造、内燃機関用シリンダ及び金属材料摺動面形成方法

【課題】溶射被膜を形成することなく金属材料の表面に硬化層を形成すると共に、廃液処理などを生じることなく潤滑油を十分に保持できる金属材料摺動面構造、内燃機関用シリンダ及び金属材料摺動面形成方法。

【解決手段】アルミニウム合金製シリンダブロック4のシリンダボア6にプラズマ溶融装置2によりプラズマ溶融粗面化工程を行うことにより表面に凹凸形状を形成する。このことにより変化の激しい凹凸形状が形成される。しかも瞬間的な凝固により、溶射被膜が形成されていなくても非常に高硬度の凹凸表面となる。そしてこの凹凸表面に対して弾性ホーニング加工することにより凸部分にプラトー面形成工程を実行する。このことにより形成したピストンリング摺動面は、ハイSiアルミニウム合金のみでなくダイカスト用のアルミニウム合金でも長時間の十分なスカッフ性が得られ、かつECMのように廃液処理などを生じることがない。

(もっと読む)

溶射前処理方法及び溶射前処理装置

【課題】溶射皮膜が形成される部材の表面に形成される酸化皮膜による溶射皮膜の密着力低下を抑制する。

【解決手段】ボーリング用カッタボディ5を、円形の孔3内に挿入して回転させつつ軸方向に移動させることで、先端外周部に設けたバイト13によりねじ状の谷部15を形成するとともに、谷部15の形成により発生する山部の先端を破断した破断面19を形成する。これと同時に、バイト13に対し、ボーリング用カッタボディ5の回転方向前方に設けてあるノズル9から酸化皮膜除去剤11を吐出して円形の孔3の加工表面に付着させる。酸化皮膜除去剤11は、その後の溶射皮膜形成時の熱によって、水分が気化するとともに残留するフラックス成分が活性化し、加工表面の酸化皮膜を溶解して除去し、かつ新たな酸化皮膜の生成を抑制する。

(もっと読む)

内燃機関用摺動部材、シリンダライナ及びクランクキャップ、並びにシリンダライナ及びクランクキャップの製造方法

【課題】内燃機関用摺動部材の母材に自己潤滑性樹脂を混入して摺動抵抗の低減を図りつつ、強度、耐熱性等の低下を抑制することを可能とした内燃機関用摺動部材を提供する。

【解決手段】内燃機関の摺動部に設けられる内燃機関用摺動部材(シリンダライナ)20において、摺動面22に近いほど高い容積比率で自己潤滑性樹脂21が混入されていることを特徴とする。

(もっと読む)

シリンダブロック、内燃機関、輸送機器およびシリンダブロックの製造方法

【課題】耐摩耗性および耐焼き付き性に優れ、且つ、摩擦ロスの小さいシリンダブロックおよびその製造方法を提供する。

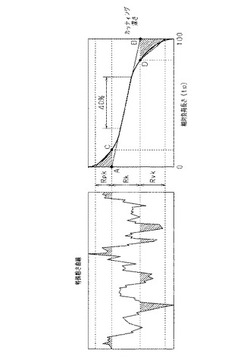

【解決手段】本発明によるシリンダブロックは、摺動面101を有するシリンダ壁103を備え、シリコンを含むアルミニウム合金から形成されたシリンダブロックである。本発明によるシリンダブロックは、摺動面101に複数のシリコン結晶粒1、2を有し、摺動面101の十点平均粗さRzJISおよび切断レベル30%における負荷長さ率Rmr(30)は、摺動面101の上側1/4の部分101aにおいて、摺動面101の下側1/4の部分101bにおいてよりも大きい。

(もっと読む)

被加工物の評価方法、評価装置、加工装置、加工具、摺動部品、自動車用部品、シリンダブロック、クランクシャフト、カムシャフト及びバランサシャフト

【課題】被加工物に塑性形成した微細凹部の評価を容易に短時間で行うことができるようにする。

【解決手段】本発明は、加工具に複数形成した成形用凸部を被加工物の表面に押圧することにより、その表面に塑性加工した複数の微細凹部の品質を評価する被加工物の評価方法において、上記被加工物20に形成されている微細凹部21,22の一部のもの22の形態を測定し、測定した一部の微細凹部22の形態の変化に基づき、他の微細凹部21の品質を評価する。

(もっと読む)

燃費低減方法

【課題】ディーゼルエンジンにおいて、エンジン油に摩擦調整剤を添加する従来法と比較して、燃費向上効果の向上及びその長期間にわたる維持が可能な方法を提供すること。

【解決手段】脂肪酸メチルエステルを2〜100質量%含有する燃料と、HTHS粘度が2.6mPa・s以上である潤滑油組成物と、をディーゼル機関に用い、パイロット噴射又はポスト噴射を行うことにより、エンジン中の摺動面の摩擦を低下させることを特徴とする燃費低減方法。

(もっと読む)

摺動部材及びその製造方法

【課題】摺動部材1の内周面のCrめっき皮膜15にクラックを形成することなく、所望の摺動特性が得られるようにする。

【解決手段】プラトー部及び凹部が形成された摺動部材1の内周面の上にCrめっき皮膜15が形成され、このCrめっき皮膜15表面におけるプラトー部12の面積率が60%以上85%以下となるようにする。

(もっと読む)

低摩擦摺動機構及びこれを用いた摺動システム

【課題】摩擦係数が極めて小さくなる低摩擦摺動機構及びこれを用いた摺動システムを提供すること。

【解決手段】摺動部材がなす2面間に相対滑りが発生し、摺動面はイオン性液体の存在により潤滑になっており、摺動部材のいずれか一方又は両方にDLCやダイヤモンドが被覆されている低摩擦摺動機構である。イオン性液体がカチオン成分とアニオン成分と極性物質とを含有して成り、該カチオン成分は、イミダゾリウム誘導体カチオン、ピリジニウム誘導体カチオン、ピロリジニウム誘導体カチオン、アンモニウム誘導体カチオンなどであり、該アニオン成分は、四フッ化ホウ素アニオン、トリフルオロメタンサルフォネートアニオン、フッ化水素アニオン、硫酸一水素アニオン、リン酸二水素アニオンなどである。

上記低摩擦摺動機構を適用した自動車用内燃機関、自動車用変速機である。

(もっと読む)

低摩擦摺動機構及びこれに用いる潤滑油組成物

【課題】極めて優れた低摩擦特性を示し、従来のDLC膜部材と潤滑油組成物との組合せよりも更に優れた省燃費効果を発揮し得る低摩擦摺動機構及びこれに用いる潤滑油組成物を提供すること。

【解決手段】少なくとも一方の摺動部材がダイヤモンドを用いた摺動面を有し、該ダイヤモンドを用いた摺動部材の算術平均表面粗さRaが0.05μm以下であり、摺動面に、脂肪酸エステル系無灰摩擦調整剤や脂肪族アミン系無灰摩擦調整剤を含有する潤滑油組成物を介在させた低摩擦摺動機構である。

上記低摩擦摺動機構に用いられ、脂肪酸エステル系無灰摩擦調整剤や脂肪族アミン系無灰摩擦調整剤が炭素数6〜30の炭化水素基を有し、組成物全量基準で0.05〜3.0%含まれて成る潤滑油組成物である。

(もっと読む)

微細凹部加工方法

【課題】ワークの円形孔の内周面に対して、摺動抵抗を効果的に低減可能な微細凹部を精度良好に且つ低コストで形成することが可能である微細凹部加工方法を提供する。

【解決手段】シリンダボアBの内周面Baに微細凹部Tを形成する微細凹部加工方法であって、シリンダボアBの内周面Baに鏡面加工である中ぐり加工を施した後、この内周面Baに塑性加工であるマイクロフォーミングを施して微細凹部Tを形成する。これにより、微細凹部Tを精度良好に且つ低コストで形成すると共に、シリンダボアBの内周面Baの摺動抵抗をより一層低減する。

(もっと読む)

摺動部材

【課題】本発明は、表面に微細孔を有し、その微細孔が油溜まりを形成することによって、油の潤滑効果を活用できる摺動部材を提供することを解決すべき課題とする。

【解決手段】本発明の摺動部材は、所定形状を有し一部表面が摺動面となる摺動部材であって、鉄系多孔質材と、該鉄系多孔質材を鋳包んだアルミニウム合金と、で構成され、前記摺動面は、前記鉄系多孔質材の表面と、該鉄系多孔質材の孔中に存在し、ショットブラスト処理を施されて、表面に凹部が形成された前記アルミニウム合金の表面と、からなることを特徴とする。

(もっと読む)

基板にプラズマ溶射されるコーティング粉末及びその使用方法

【課題】燃焼機関のエンジンブロックのシリンダー摺動面として機能する基板に、プラズマ溶射操作により設けられる第1鉄コーティング及びかかるコーティングを設ける方法を提供する。

【解決手段】燃焼機関のエンジンブロックのシリンダー摺動面として機能する基板に、プラズマ溶射操作により設けられる第1鉄コーティングは、1〜4重量%の含量の結合酸素を有する。かかるコーティングは、例えばプラズマ装置に空気を供給して、前記基板上に前記コーティング粉末と前記空気を同時に1分あたり200〜1000標準リットルの量でプラズマ溶射することにより設けられる。

(もっと読む)

潜熱蓄熱装置及びエンジン

【課題】シリンダブロックへの潜熱蓄熱材の設置が容易であり、潜熱蓄熱材を確実に発核させてエンジンの早期暖機を達成することができる潜熱蓄熱装置を提供することを課題とする。

【解決手段】潜熱蓄熱装置(1)は、内部に潜熱蓄熱材(4)を封入した潜熱蓄熱材容器(3)、アクチュエータ(5)、潜熱蓄熱材容器(3)に設置された発核トリガー(6)、位置決めステー(7、8、9、10)を備えている。発核トリガー(6)は潜熱蓄熱材容器(3)が位置決めステー(7、8、9、10)により定められた位置に設置される。これにより、シリンダブロック(2)に固定されたアクチュエータ(5)との正確な位置関係が再現され、発核トリガー(6)はアクチュエータ(5)により確実に作動し、潜熱蓄熱材(4)を確実に発核させることができる。

(もっと読む)

複合部材及びその製造方法

【課題】軽量・低コストで耐摩耗性・密着性に優れた摺動面をもつ複合部材の提供。

【解決手段】内面に摺動面をもつシリンダ部Sが内部に形成されたマトリクス部1と、貫通する多数の通孔21をもち、その摺動面に概ね連続的に露出してその摺動面の一部を形成する連続露出面をもつ潤滑部材2とを有することを特徴とする。つまり、本発明で採用した潤滑部材は多数の通孔の部分にマトリクス部が入り込むので。潤滑部材とマトリクス部との間の接合が強固になる。従って、高い密着性を持続することが可能になり熱伝導性などの諸特性を高く維持できる。また、シリンダ内面に潤滑部材を連続的に露出させることで、摺動の相手方である部材(例えばピストン)によく接触できるようになり高い耐摩耗性・摩擦特性が実現できる。また、板状の部材からなる潤滑部材をマトリクス部に鋳込むことで、シリンダ部において高い剛性を実現することも可能である。

(もっと読む)

摺動構造及び摺動方法

【課題】互いに摺動する一対の摺動部材の耐摩耗性を向上させると共に、摩擦係数を低減することができる摺動構造を提供する。

【解決手段】互いに摺動する一対の摺動部材の摺動面間に潤滑油を給油しながら少なくとも一方の摺動部材を摺動させる摺動構造であって、少なくとも一方の摺動部材の摺動面には、ラマン分光スペクトルにおけるDバンドとGバンドとの面積強度比が1.5〜2.0となる非晶質炭素被膜が形成され、摺動面間に存在する潤滑油は、モリブデンの量が潤滑油に対して400ppm以上となるように少なくともモリブデンと硫黄とを含有した化合物を含んでなる。

(もっと読む)

シリンダブロック及びシリンダブロックの製造方法

【課題】ボア壁面に溶射被膜を形成するにあたって、マスキング冶具を必要としない、新規な構造のシリンダブロックを提供する。

【解決手段】

シリンダブロック10は、シリンダボア壁面20に溶射する際に、溶射ガン52’の噴射口54’から噴射される溶射粒子が、スカート部14の内面30に付着しないよう、シリンダボア開口縁部32からシリンダボア壁面20に沿う方向に突出する遮蔽壁40を備えている。鋳造工程において、このような遮蔽壁40を一体に鋳造することで、溶射工程において噴射される溶射粒子が、冷え切らない状態でシリンダボア開口縁部32及びスカート部内面30に到達し、これら部位に不完全に付着してしまうことがないため、マスキング冶具が不要となる。

(もっと読む)

1 - 20 / 25

[ Back to top ]