Fターム[3J044BB23]の内容

ピストン、ピストンリング、シリンダ (7,336) | 表面被覆・表面処理 (934) | 表面被覆 (293) | 粒子・繊維分散 (14)

Fターム[3J044BB23]に分類される特許

1 - 14 / 14

エンジンおよびピストン

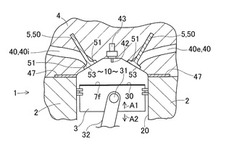

【課題】ノッキングを抑え、燃費の向上に貢献できるエンジンを提供する。

【解決手段】エンジン1は、ボア20を有するシリンダブロック2と、燃焼室10を形成するようにボア20に往復移動可能に嵌合されたピストン3と、燃焼室10を閉じ且つ燃焼室10に連通するバルブ孔40をもつシリンダヘッド4と、バルブ孔40を開閉させるバルブ5とを備える。ピストン3、シリンダヘッド4、バルブ5のうちいずれか一つ以上において、燃焼室10に対面する壁面に断熱コーティング膜7が被覆されている。断熱コーティング膜7は、樹脂と共に樹脂の内部に埋設され断熱コーティング膜7の厚みよりも径が小さく且つ500ナノメートル以下のサイズの複数のナノ中空粒子を有する。

(もっと読む)

ピストンリング及びピストンリングの製造方法

【課題】本件発明の課題は、長期に渡ってピストンリングに対するアルミ凝着防止の効果を維持することができ、アルミ凝着防止に係るコストを低減することのできるピストンリング及びピストンリングの製造方法を提供することである。

【解決手段】上述の課題を解決するために、シリンダと摺動する外周摺動面、ピストンリング溝と接する上下面、及び内周面を備え、自己潤滑性粒子、又は、硬質の炭化物粒子から成る硬質粒子が分散粒子120として鋼中に分散する鋼材から成り、その上下面110において、当該鋼材の表面から当該分散粒子を突出させたピストンリング100を採用した。

(もっと読む)

断熱構造体

【課題】エンジンの冷却損失の低減等に利用することができる断熱構造体を提供する。

【解決手段】金属製母材11の表面に多数の中空粒子14が密に充填された状態に設けられてなる中空粒子層12が設けられ、該中空粒子層12が皮膜13で覆われている構造とする。

(もっと読む)

粒子強化アルミ合金複合材料を用いた耐摩環及びそのアルミ合金ピストン、並びにその製造方法

【課題】強度、耐摩耗性、高温特性を向上させると共に切削性を改善した粒子強化アルミ合金複合材料からなる耐摩環を提供する。

【解決手段】アルミ合金からなるピストンのトップリング溝を形成するための耐摩環において、スピネル(MgAl2O4)粒子またはアルミナ(Al2O3)粒子で強化したアルミ合金で耐摩環を形成するものである。

(もっと読む)

内燃機関のピストン

【課題】条痕の加工を廃止することができると共にスカッフの発生を防止することができ、製造コストの低減及び燃費の向上が図れる内燃機関のピストンを提供する。

【解決手段】ピストン1のスカート3の表面に、微粒子状の固体潤滑材10をショットピーニングにより埋め込んで成る。

(もっと読む)

内燃機関用ピストンリングの表面処理方法及び内燃機関用ピストンリング

【課題】デポジットの堆積防止,側面凝着の防止,耐摩耗性の向上,シリンダ内壁との接触抵抗の低減,シリンダ内壁に対する攻撃性の低減等の効果を同時に得ることができる内燃機関用ピストンリングを得る。

【解決手段】鉄系合金製のピストンリング表面に,例えばチタン,スズ,亜鉛,タングステン,ジルコニア等の酸化により光触媒機能を発揮する金属元素(触媒化金属元素)を含む平均粒径20〜400μmの被膜形成用噴射粒体を噴射速度80m/s以上,又は噴射圧力0.2MPa以上で噴射して衝突させる。この噴射,衝突により,前記被膜形成用噴射粒体中の前記触媒化金属元素を前記ピストンリングの表面付近に拡散浸透させると共に酸化させて,前記ピストンリングの構成金属と酸化した前記触媒金属元素とが合金化した酸化被膜を形成する。

(もっと読む)

炭化物ナノ粒子を含む分散硬化体を製造する方法及び装置

炭化物ナノ粒子を含む分散硬化体の製造方法は、溶射法によって分散硬化体を製造する工程を含み、燃焼チャンバの下流に、気体流と反応して炭化物を形成する少なくとも1つの前駆体を有するキャリアガスによって気体流が供給されるか、又は熱的負荷に曝される外部ナノ粒子発生器を介して炭化物ナノ粒子が供給される。それは、例えば、内燃機関用部品(例えばピストンリング)などの分散硬化体の製造を可能にする。本方法は、燃焼チャンバの下流に、溶射粉末を供給するための少なくとも1つの管に加えて、キャリアガスによって前駆体を供給するための少なくとも1つの管をさらに含む溶射装置によって実行される。 (もっと読む)

内燃機関のピストンピンの製造方法及び製造装置

【課題】低コストで良好な密着性を確保するに好適な内燃機関のピストンピンの製造方法及び製造装置を提供する。

【解決手段】ワークWにおける筒状体2の貫通穴内にマンドレル5を挿入し、マンドレル5の軸心C2をワークWの軸心C1から偏心させて、マンドレル5を筒状体2の貫通穴内面に押付ける。そして、その偏心状態を維持しつつ、マンドレル5若しくはワークWのいずれかをワークWの軸心C1周りに回転(公転)させることにより、前記貫通穴内面に対してマンドレル5を摩擦により転がり接触させ、マンドレル5を筒状体2内面に対して自転させる。これにより、ワークWにおける筒状体2は、円周方向へ展伸されつつ半径方向外側へ拡径され、その外周が金属筒1の内面へ密着される。

(もっと読む)

ピストンリング

【課題】ピストンリングへのアルミニウム凝着現象を効果的に防止しうるピストンリングを提供すること。

【解決手段】ピストンリング本体と、該ピストンリング本体の上面または下面のどちらか一方、または該ピストンリングの上面と下面の両方に形成される表面皮膜とからなるピストンリングであって、表面皮膜は、耐熱樹脂と該耐熱樹脂中に含有された金属粉末とからなる最表面層と、ピストンリング本体の最も近くに配置され、耐熱樹脂と該耐熱樹脂中に含有された金属粉末とからなる基底層とを少なくとも有し、基底層に含有される金属粉末の含有率が、最表面層に含有される金属粉末の含有率と比較して少ないことを特徴とする。

(もっと読む)

ピストンリング

【課題】ピストンリングへのアルミニウム凝着現象を効果的に防止しうるピストンリングを提供すること。

【解決手段】ピストンリング本体と、該ピストンリング本体の上面または下面のどちらか一方、または該ピストンリングの上面と下面の両方に形成される表面皮膜とからなるピストンリングにおいて、前記表面皮膜を耐熱樹脂と略球状の銅系粉末とから構成する。

(もっと読む)

二サイクル内燃機関におけるピストンの構造

【課題】掃気ポート7におけるシリンダ2内への開口部を,前記シリンダ内を往復動するピストン6によって開閉するように構成して成り,前記ピストンにおける外周面のうち上端部分に上部ピストンリング10を,下端部分に下部ピストンリング11を各々設けて成る二サイクル内燃機関において,前記ピストンに対する潤滑性の向上を図る。

【解決手段】前記ピストン6における外周面のうち,前記上部ピストンリング10と下部ピストンリング11との間の部分で且つシリンダ2の軸線方向から見て前記掃気ポート7の開口部に対応しない部分に,前記ピストンの外周面より外向きに隆起する少なくとも一対の縦向き堰部13,14を,円周方向に適宜間隔を隔てて前記ピストンの軸線方向に延びて前記上部ピストンリングと下部ピストンリングとに到達するように設ける。

(もっと読む)

ピストン

【課題】 フリクションを低減させ、かつノイズバイブレーション性能、スカッフ性などが向上するピストンを提供する。

【解決手段】 ピストン1は、ピストンスカート部2に設けられたペーパー材被膜3を有する。ペーパー材被膜3は弾性を有し、かつオイル100を保持することが可能である。

(もっと読む)

ピストンリングおよびその製造方法

【課題】 外周摺動部に硬質皮膜を形成しなくても必要な耐磨耗性を確保することができるピストンリングおよびその製造方法を提供する。

【解決手段】 ピストンリング1の少なくとも外周摺動部に多数の微小なディンプル2が形成され、ディンプル2の直下にナノ結晶層3が生成され、そのナノ結晶層3の厚みが2〜20μmで、表面の硬さが800〜1000HVとなるよう、カバレッジ10000〜50000%相当のエアショットピーニングを施す。特に、20000%<C<40000%の場合に、リング表面の硬さが900以上で、大きな硬さが得られるとともにクラックの発生を確実に防止できる。表面加工は、エア式ショットピーニング加工以外に、超音波式ショットピーニング加工、フラップホイール加工等であってもよい。

(もっと読む)

ピストンリング

【課題】 耐摩耗性、耐スカッフィング性および相手材の摩耗を増加させない特性(相手攻撃性)に優れた皮膜が被覆された摺動部材(ピストンリング)を提供する。

【解決手段】 摺動部材(ピストンリング)の外周面3にBがCr−N合金に含有されてなるCr−B−N合金皮膜4を被覆することによって、上記課題を解決する。このCr−B−N合金皮膜が、物理的蒸着法、特にイオンプレーティング法、真空蒸着法またはスパッタリング法で形成されることが好ましく、B含有量が、0.05〜20重量%であることが好ましい。摺動部材の外周面3に設けられるCr−B−N合金皮膜4は、耐摩耗性、耐スカッフィング性および相手攻撃性に優れるので、摺動部材の摺動環境が過酷になっても、要求性能を満足させる摺動部材を提供できる。また、摺動部材の全周面又は少なくとも外周面3に窒化層5が設けられ、窒化層5上にCr−B−N合金皮膜4が被覆されていることが好ましい。

(もっと読む)

1 - 14 / 14

[ Back to top ]