Fターム[3J044BB29]の内容

ピストン、ピストンリング、シリンダ (7,336) | 表面被覆・表面処理 (934) | 表面被覆材料 (407) | 金属元素を含むもの (198) | Ni (28)

Fターム[3J044BB29]に分類される特許

1 - 20 / 28

組合せピストンリング

【課題】ブローバイ対策に有効な特殊合口の形成を工業的に可能とする樹脂材を使用するという、特にガスシール性に優れた組合せピストンリングにおいて、燃焼室側からの燃焼ガスを受けても燃焼室側側面に局部的な変形や溶融が生じないピストンリングを提供することを課題とする。

【解決手段】高強度耐熱樹脂からなり上下側面及び外周面からみてステップ形状となる合口部を有するピストンリング本体と、前記ピストンリング本体の内周部に装着されて前記ピストンリング本体を半径方向外方に押圧するバネとからなる組合せピストンリングとし、少なくとも前記ピストンリング本体の燃焼室側側面に耐熱性皮膜を被覆する。

(もっと読む)

ピストンリング

【課題】耐摩耗性と耐スカッフ性に優れ、かつ相手攻撃性の低い溶射積層皮膜が密着性よく形成されてなるピストンリングを提供する。

【解決手段】Mo粉末とNi基自溶性合金粉末とCu又はCu合金粉末とを少なくとも含む混合粉末を溶射してなる溶射下地層3と、Cuを含有する溶射表面層とをその順で摺動面に形成したピストンリングであって、その溶射下地層3は、50〜80質量%のMoと、1〜12質量%のCu又はCu合金と、残部:Ni基自溶性合金とを少なくとも含有し、溶射下地層3の摺動面に現れるCu又はCu合金相の面積率が0.5〜15%であり、溶射表面層は、70〜100質量%のCuを含有するようにして上記課題を解決した。

(もっと読む)

ピストンリング

【課題】特に内燃機関もしくはコンプレッサーに用いるための、セラミック/金属多層の概念をベースとするコーティングを備えたピストンリングを提供する。

【解決手段】少なくとも1つの金属ベース(2)と、この金属ベースに物理蒸着(PVD)法により塗布されたコーティング(3)を含み、このコーティングは周期性(P)を有し、少なくとも1つの第1の層(5)と少なくとも1つの第2の層(5’)により形成され、これらの層は隣接しており、第1の層(5)は主に金属クロム(5)により形成されており、第2の層は主にセラミッククロム(5’)により形成されていることを特徴とするピストンリング。

(もっと読む)

スライド素子、特にピストンリング、およびスライド素子とかみ合い作動素子の組み合わせ

本発明は、CrN層と、Me(CxNy)層と、DLC層とを内側から外側に有するコーティングを備えた、好ましくは鋳鉄または鋼鉄製のスライド素子、特にピストンリングであって、DLC層が、金属を含まないかまたは金属含有下部構造と金属を含まないDLC上部層とから構成されている、スライド素子に関する。本発明はさらに、このようなスライド素子と鉄系かみ合い作動素子との組み合わせに関する。 (もっと読む)

溶射被膜を有する摺動部材およびその製造方法

本発明は内燃機関用の摺動部材に関する。摺動部材は、基材と、以下の成分比率を含む粉末を溶射することによって形成可能な被膜とを備える。

クロム(Cr):55〜75wt%、

ケイ素(Si):3〜10wt%、

ニッケル(Ni):18〜35wt%、

モリブデン(Mo):0.1〜2wt%、

カーボン(C):0.1〜3wt%、

ホウ素(B):0.5〜2wt%および

鉄(Fe):0〜3wt%。  (もっと読む)

(もっと読む)

調整可能な特性を有する摺動素子

本発明は摺動素子、特に内燃機関のためのピストンリングに関するものであり、摺動素子は基材と、耐磨耗層と、慣らし層とを備える。耐磨耗層は、2〜50Wt%の鉄(FE)と、5〜60Wt%のタングステン(W)と、5〜40Wt%のクロム(Cr)と、5〜25%のニッケル(Ni)と、1〜5Wt%のモリブデン(Mo)と、1〜10Wt%の炭素(C)と、0.1〜2Wt%のシリコン(Si)の元素比率を有する粉末を溶射することによって得られるものとし、また慣らし運転層は、粉末を溶射することによって形成可能とし、粉末の元素比率は60〜95Wt%のニッケルと、5〜40Wt%の炭素の元素比率を有する粉末を溶射することによって得られるものとする。 (もっと読む)

エンジンのシリンダライナおよびその製造方法、エンジンのシリンダブロック

【課題】鋳包まれたシリンダライナとシリンダブロックとの界面での隙間の発生を防止してシリンダライナの変形を抑えるとともに、硬質メッキの密着性を向上させ、かつ充分良好な加工性が得られるエンジンのシリンダライナを提供する。

【解決手段】7〜12mass%のSiを含むエンジンのシリンダブロック2で鋳包まれるシリンダライナ4である。このシリンダライナ4は、組成が20〜30mass%のSi,0.05〜2.0mass%のCu,0.1〜1.5mass%のMg,0.04〜0.35mass%のCr及び2.0mass%以下のFeを含み、残部がアルミニウム及び不可避不純物であるアルミニウム合金である。また、このシリンダライナ4は、前記組成の急冷凝固粉末を焼結固化後、熱間押出し法により形成され、前記急冷凝固粉末の初晶Si粒子の大きさが最大20μm以下、平均5μm以下であるとともに、熱膨張係数がシリンダブロック2の熱膨張係数の90%以下のものである。

(もっと読む)

溶射皮膜を備えたピストンリングの側面保護

ピストンリング(100)が開示されており、このピストンリングは、半径方向に延びた上面(110)と、半径方向に延びた下面(102)と、上面と下面との間に延びた半径方向で最も内側の表面(114)と、上面と下面との間に延びた半径方向で最も外側の表面(106)とを有している。下面(102)は、溶射皮膜(104)を有しており、半径方向で最も外側の表面と上面とは皮膜を有していない。したがって、溶射皮膜(104)は、概して、リングの半径方向に延びた下面(102)だけに塗布されている。  (もっと読む)

(もっと読む)

耐摩耗補強方法及び摺動構造体

【課題】耐摩耗性を付与するための被膜の作業性が良く、かつ耐摩耗性のバラツキが少ない耐摩耗補強方法及び摺動構造体を提供する。

【解決手段】摺動関係にある部品1,2からなり、一方の部品2の摺動面にはシール部材2bが設けられている航空機用アクチュエータAの耐摩耗補強方法において、シール部材2bと一定の反応性を有するRh(ロジウム)からなるRhめっき膜1fを他方の部品1の摺動面に設ける。

(もっと読む)

大型機械の構成部分に保護コーティングを備えるための方法、ならびにこの方法を用いて得られた大型機関、排出バルブ、ピストン、シリンダライナおよびシリンダヘッド

【課題】簡単でコストの低い手段により、大型機械の構成部分、特に2サイクル大型ディーゼル機関のピストンヘッドまたは排出バルブディスクの、割り当てられた表面に表面溶着によって塗布される保護コーティングを備えるための方法を、経済的でそれでもなお慎重な方法の実施が可能となるように改善する。

【解決手段】大型機械の構成部分、特に2サイクル大型ディーゼル機関のピストンヘッドまたは排出バルブディスクの、割り当てられた表面(2または14)に表面溶着によって塗布される保護コーティング(4)を備えるための方法において、保護コーティング(4)を備えようとする大型機械構成部分を表面溶着過程中に冷却することによって、経済的で同時に慎重な方法の実施が達成される。

(もっと読む)

摺動部材及びその製造方法

【課題】低コストであり、且つ、摺動面に形成されたイオンプレーティング皮膜の耐剥離性と母材の耐摩耗性が良好な摺動部材及びその製造方法を提供する。

【解決手段】C:0.50〜0.60質量%、Si:1.20〜1.60質量%、Mn:0.50〜0.80質量%、Cr:0.50〜0.80質量%、Cu:0.20質量%以下、P:0.03質量%以下、S:0.03質量%以下、残部:鉄及び不可避不純物からなる母材、又は、C:0.69〜0.81質量%、Si:0.15〜0.35質量%、Mn:0.30〜0.90質量%、P:0.03質量%以下、S:0.03質量%以下、残部:鉄及び不可避不純物からなる母材の少なくとも摺動面に、イオンプレーティング皮膜を形成する摺動部材の製造方法であって、そのイオンプレーティング皮膜の形成時の処理温度を400℃以上480℃以下の範囲内とすることにより、上記課題を解決する。こうして得られたピストンリングは、その母材のビッカース硬度が450HV0.1以上である。

(もっと読む)

ピストンリング

【課題】ピストンリングへのアルミニウム凝着現象を効果的に防止しうるピストンリングを提供すること。

【解決手段】ピストンリング本体と、該ピストンリング本体の上面または下面のどちらか一方、または該ピストンリングの上面と下面の両方に形成される表面皮膜とからなるピストンリングであって、表面皮膜は、耐熱樹脂と該耐熱樹脂中に含有された金属粉末とからなる最表面層と、ピストンリング本体の最も近くに配置され、耐熱樹脂と該耐熱樹脂中に含有された金属粉末とからなる基底層とを少なくとも有し、基底層に含有される金属粉末の含有率が、最表面層に含有される金属粉末の含有率と比較して少ないことを特徴とする。

(もっと読む)

滑り対偶に属する機械部材および当該機械部材の製造方法

滑り対偶に属する機械部材(4)であって、当該機械部材は少なくとも当該機械部材と協働する機械部材に対向する面の領域に、金属マトリクス(8)に受容された比較的硬い粒子(9)と、粗く、かつ起伏のある表面とを備える耐摩耗性の構造体(6)とを有する機械部材において、以下の手段によって製造コストが低下し、良好な慣らし運転挙動が実現される。すなわち、前記耐摩耗性の構造体(6)に当該構造体の上部の起伏と粗さとを均一化する慣らし運転用被膜(7)が塗布され、当該慣らし運転用被膜は慣らし運転工程の間の磨耗に適した慣らし運転用材料から成り、当該慣らし運転用材料は当該慣らし運転用材料の下方にある前記耐摩耗性の構造体(6)の材料とは異なり、かつ、当該耐摩耗性の構造体と冶金学的に結合されており、当該慣らし運転用材料は前記耐摩耗性の構造体(6)よりも軟らかく、かつ、個々の対向する機械部材の滑り面と最大限でも同等の耐摩耗性を有する。  (もっと読む)

(もっと読む)

ピストンリング

【課題】ピストンリングへのアルミニウム凝着現象を効果的に防止しうるピストンリングを提供すること。

【解決手段】 ピストンリング本体と、該ピストンリング本体の上面または下面のどちらか一方、または該ピストンリングの上面と下面の両方に形成される表面皮膜とからなるピストンリングにおいて、前記表面皮膜を耐熱樹脂と該耐熱樹脂中に含有された所定の材料からなる粉体とから構成する。

(もっと読む)

ピストンリング及びその製造方法

【課題】ピストンリング溝の上下面に対し、耐Al凝着性と耐摩耗性に優れたピストンリング、及び、ピストンリングの外周摺動面のシリンダライナに対する初期なじみ性、耐摩耗性及び耐スカッフ性に優れたピストンリングの提供。

【解決手段】少なくとも上面8及び下面9に硬質炭素膜2が形成されたピストンリングであって、その硬質炭素膜2は、酸素含有量が1原子%以上10原子%以下であり、水素含有量が10原子%以上40原子%以下であり、ケイ素含有量が0.1原子%以上20原子%以下であり、その硬質炭素膜2の組織形態が柱状組織2xである第1ピストンリング10で、外周摺動面6に形成された硬質炭素膜2の組織形態は、上記柱状組織2xとは異なる緻密組織2yになっている。また、外周摺動面に硬質炭素膜が形成された第2ピストンリングは、形成された硬質炭素膜の表面形態が粒状形態を有し、その粒状形態が平均粒径で700nm以下である。

(もっと読む)

内燃機関用ピストンリング

【課題】耐摩耗性及び耐クラック性・耐剥離性を兼ね備えた内燃機関用ピストンリングを提供する。

【解決手段】内燃機関用ピストンリング1は、Cr、N及びSiを構成元素とし、CrNと同一の結晶構造を有し、かつ、その結晶格子中にSiを原子比率で1%以上、9.5%以下の割合で固溶した結晶相から構成されている硬質皮膜2を少なくとも外周摺動面に有する。硬質皮膜は、Cr、N及びSiを構成元素とし、CrNと同一の結晶構造を有し、かつ、その結晶格子中にSiが固溶されている結晶相と、Si、N及びCrを構成元素とする非晶質相との混相からなり、硬質皮膜中の非晶質相の比率が4.5%以下であり、かつ、硬質皮膜中のSi含有量が原子比率で1%以上、9.5%以下であるものでもよい。また、Al、V、Ti、Zr、B、C、O又はFを添加する場合もある。

(もっと読む)

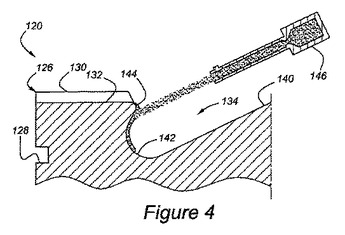

スチールピストンのための熱酸化保護表面

ピストン(120)、および、燃料噴射方式のディーゼルエンジンのためのピストン(120)の製造方法は、ピストンボウル(134)およびリム(130)の領域における燃料噴射噴煙に誘発される酸化の損傷効果に対抗するように構成されている。燃料噴射噴煙(138)のターゲットとなるピストンクラウン(126)の表面は、最初に、耐腐食性および耐酸化性を有する組成物によって、被覆される。この組成物は、スラリーとして付着されるか、あるいは、HVOFやプラズマスプレーなどの熱スプレー技術によって付着される。その後、高エネルギーの工業用レーザービームを、スプレーされたままの状態の被覆材に照射し、その密度を増加するとともに、その微細構造を改質する。よって、被覆材と下層にあるスチール基材との溶解、合金化および物質的結合を実現し、結果としてスチールピストンクラウン(126)のための耐久性のある保護表面を得ることができる。  (もっと読む)

(もっと読む)

スペーサエキスパンダ及びその製造方法

【課題】 スペーサエキスパンダのギヤ成形時、波形形状角部のめっき皮膜の欠け・剥離やめっき厚さ小等に伴う母材露出によって、窒化処理工程でスペーサエキスパンダ本体とりわけ波形形状角部が窒化されることを防止することを課題とする。

【解決手段】 スペーサエキスパンダ(1)は平板状線材(2)によりピストン軸方向波形(3,4)に形成されて周方向に延伸しており、内周部にはピストン軸方向に母材の剪断により突出して形成され、サイドレールを半径方向外側に押圧する押圧片部(7)を有し、該押圧片部(7)の母材(2)の剪断面(5)には窒化層が形成されており、該剪断面(5)以外の面は、Niめっき皮膜又はNi拡散層を有するNiめっき皮膜で覆われている。

(もっと読む)

摺動部材

【課題】 耐摩耗性及び耐スカッフ性に優れたCr−B−Ti−N合金皮膜が形成された摺動部材を提供する。

【解決手段】 摺動部材であるピストンリング1は、母材2と、窒化層3と、Cr−B−Ti−N合金皮膜4とから構成されている。母材1は、Fe系又はAl系の合金である。窒化層3は、公知の窒化処理によって母材1の表面層に窒素を拡散させることにより形成されている。Cr−B−Ti−N合金皮膜4は、PVD(物理的蒸着)法によって窒化層3の外周摺動面(摺動面相当部)に被覆されている。Cr−B−Ti−N合金皮膜4は、Bを0.05〜10.0質量%、Tiを5.0〜40.0質量%、Nを10.0〜30.0質量%含有し、残部がCrである。

(もっと読む)

溶射ピストンリング及びその製造方法

【課題】 従来の溶射ピストンリングではインレイド溶射法(図4~6)を取らずに溶射することが出来ても、溶射膜の表面粗さが悪かった。また、面取り部を研磨することは、サーメット溶射皮膜等では行うことが出来ず、結局、インレイド溶射法に頼らざるをえなかった。

【解決手段】 ピストンリング本体外周面の軸方向の少なくとも一方の端部に、径方向深さが0.05mm以上、軸方向幅が0.3mm以下である面取り部4を形成した溶射ピストンリングであって、外周面に形成されたサーメット溶射皮膜が主として粒子径10μm以下の粒子より構成され、厚さが0.03〜0.2mmであるピストンリング。

(もっと読む)

1 - 20 / 28

[ Back to top ]