Fターム[3L103DD85]の内容

ラジエータ、流路群を持つ熱交換装置 (16,910) | 構成 (6,710) | 熱交換エレメントの材料 (340) | 管の材料 (232) | アルミ管 (103)

Fターム[3L103DD85]に分類される特許

61 - 80 / 103

熱交換器およびその製造方法

【課題】製造する際に熱交換管にエロージョンが発生することを防止、さらに製造コストの低減および軽量化を図りうる熱交換器を提供する。

【解決手段】熱交換器であるコンデンサのヘッダタンク2,3は、少なくとも外面にろう材層を有する筒状体からなり、かつ複数の管挿通穴12を有するヘッダタンク本体10と、ヘッダタンク本体10の両端両端開口を閉鎖する閉鎖部材11とからなる。コンデンサの熱交換管4のコルゲートフィン5がろう付される面に、長さ方向にのびる凹溝が存在している。ヘッダタンク本体10の外面に、2つの溶接ビード13を、管挿通穴12の通風方向の両側においてヘッダタンク本体10の全長にわたって形成する。溶接ビード13は、ヘッダタンク本体10外面のろう材層を構成するろう材よりも高融点の材料からなる。

(もっと読む)

熱交換器用チューブおよび熱交換器

【課題】ろう付時の熱処理条件に影響されにくい防食構成で長期的な腐食寿命を有する熱交換器用チューブを提供する。

【解決手段】心材(2)の一面側に内皮層(3)としてのAl−Si系合金ろう材がクラッドされるとともに、他面側に外皮層(4)としての犠牲腐食材がクラッドされてなるチューブ製造用板状体を折り曲げて成形した扁平多穴型のろう付用の熱交換器用チューブ(1)である。チューブ製造用板状体は、対向する2つの平坦壁形成部(11)(12)と、これらを連結しかつ一方の側壁を形成する連結部(13)と、前記平坦壁形成部(11)(12)の側縁に連続して形成され他方の側壁を形成する側壁形成部(19)(20)(22)と、前記平坦壁形成部(11)の内皮層(3)側の面を隆起させて形成され補強壁を形成する補強壁形成部(15)(17)とを有し、補強壁形成部(15)(17)の外皮層(5)が平坦部分よりも厚く形成されている。

(もっと読む)

熱交換器およびそれを具備する燃料電池装置

【課題】熱交換率の向上した熱交換器およびそれを具備する燃料電池装置を提供する。

【解決手段】ガスの熱を回収するための熱交換ユニット2と、熱交換ユニット2を収納するための収納容器3とを具備する熱交換器1であって、収納容器は3、熱交換ユニット2を収納するための内側筒状容器4と、内側筒状容器4との間に空間部8を有して配置された外側筒状容器5との二重構造であるとともに、空間部8が真空であることから、熱交換率を向上することができる。さらには、熱交換器1を具備することにより、燃料電池モジュール15のメンテナンスが容易な燃料電池装置13とすることができる。

(もっと読む)

熱交換器、熱交換装置、冷蔵庫、空調装置

【課題】製造が容易な上に、冷媒の漏洩を防止でき、通風抵抗が少なく、埃などの目詰まり耐力に優れた熱交換器、冷蔵庫および空調装置を得る。

【解決手段】一本の扁平伝熱管21を蛇行状に折り曲げて間隙を設けて積層した積層体22と、間隙全体で形成した風路とを備え、積層体22を通風方向に複数配列し、隣接する一対の積層体22は、一方の積層体22の一方の折り曲げ側と、他方の積層体22の他方の折り曲げ側とが扁平伝熱管21により連結され、一方の積層体22の扁平伝熱管21部分と他方の積層体22の間隙部分とを対向して配置する。

(もっと読む)

フィンチューブ型熱交換器及びそれを用いた空気調和機

【課題】冷媒クオリティのアンバランスを防止して熱交換効率の低下防止を図るとともに、冷媒クオリティが大きい部分での管内圧損の低下を図ることが可能なフィンチューブ型熱交換器及びこれを備えた空気調和機を提供する。

【解決手段】多数平行に配置され、その間を気体が流動する板状フィンと、この各板状フィンへ直角に挿入され、内部を作動冷媒が通過し、気体通過方向に対して直角方向の段方向へ複数段設けられるとともに気体通過方向である列方向に1又は複数列設けられた複数の伝熱管とから構成される熱交換器を2つ備えたフィンチューブ型熱交換器であって、2つの熱交換器11,21のうち、作動冷媒の冷媒クオリティの小さい側の熱交換器11の伝熱管15を扁平管とし、冷媒クオリティの大きい側の熱交換器21の伝熱管23を円管としたものである。

(もっと読む)

熱交換器及びこの熱交換器を備えた空気調和機

【課題】細径化しても管内圧力損失が増大せず、伝熱性能が優れた伝熱管を用いることにより、通風抵抗が減少し熱交換能力を増大することのできる熱交換器、及びこの熱交換器を備えた空気調和機を提供する。

【解決手段】上下の面が平坦で断面が細長いほぼ小判状に形成されて長手方向の両側の軸方向に断面ほぼ半円状の第1、第2の冷媒流路31a,31bが設けられ、これら第1、第2の冷媒流路31a,31bの間の軸方向に断面四角形状の貫通穴が設けられた伝熱管3を有し、この伝熱管3を、空気の流入方向Aに沿って並設された複数のフィン2の空気の流入方向と平行に設けた取付穴21に挿入し、第1、第2の冷媒流路31a,31bを拡径して断面ほぼ円形状に形成すると共に、貫通穴により断面ほぼ三角形状の第3、第4の冷媒流路32a,32bを形成し、フィン2に一体に固定した。

(もっと読む)

熱交換器およびそれを用いたヒートポンプ給湯機

【課題】製造が容易で製造コストが安い熱交換器およびそれを用いたヒートポンプ給湯機を提供する。

【解決手段】ヒートポンプ給湯機の凝縮器として用いる本熱交換器は、内部を流体が流れる小孔流路を複数設けた多孔管と、この多孔管よりも大きな直径を有し、流路を流体が流れ、かつ外周に凹部を設けた外管とからなり、多孔管を凹部に押込み伝熱的に一体化する。小孔流路の孔形状は、円形、三角状孔、扇形状孔であり、これにより伝熱面積を大きくすることができる。

(もっと読む)

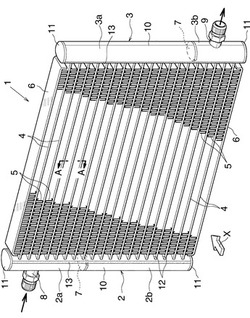

フィンアンドチューブ型熱交換器

【課題】熱交換器の伝熱性能を維持しながら、十分な曲げ加工性を有すると共に、コンパクト化、軽量化されたフィンアンドチューブ型熱交換器を提供する。

【解決手段】並列された多数の直管2と、直管2の両端部に接合された多数のリターンベンド管3と、直管2の外表面に一定間隔で並列された多数のフィン4とを備え、直管2およびリターンベンド管3の内部に冷媒が供給されるフィンアンドチューブ型熱交換器1であって、直管2の各々の両端部が拡管され、それらの拡管された両端部の内表面にリターンベンド管3の外表面が接合され、第1管肉厚(T1)と第2管肉厚(T2)とが(T2)≧(T1)の関係を満足すると共に、リターンベンド管3の曲げ半径(R2)と管外径(D2)とで表される比率(R2/D2)が1.0以上3.0以下であることを特徴とする。

(もっと読む)

スパイラル管およびこれを用いた熱交換器

【課題】より高い熱交換率を有したスパイラル管およびこれを用いた熱交換器を提供することを目的とする。

【解決手段】スパイラル管10は、所定の厚さからなる管の内面および外面が一体に溝部を構成し、この溝部は管の外周に連続して螺旋状に形成されている。スパイラル管10の横断面では、溝部は波状に形成されており、溝部により管軸から径方向に最も離れた管部分の凸状ピーク部11は溝部の周期Wの中心Cと一致しない位置に形成されている。このとき凸状ピーク部11は中心Cから0.15W以上0.45W以下離れており、特に中心Cよりも管内部を通る流体の進行方向Fの位置に存在していることが好ましい。

(もっと読む)

熱交換器

【課題】従来の銅製熱交換器の場合、重量が大きく、外管ロウ付け時の熱で外管母材の結晶粒が拡大して、腐食性が生じる。これらの問題を解決する。

【解決手段】芯管1と該芯管1の外周に一体に設けられた外管3,3・・・とからなる重管構造の熱交換器であって、上記外管3,3・・はアルミニウム材により形成されているとともに、上記芯管1は内面側が銅材1b、外面側がアルミニウム材1aにより形成されるようにした。

(もっと読む)

多重管式熱交換器

【課題】電食する可能性を低減するとともに電食する前に水の漏洩を検知させる多重管式熱交換器を提供することを目的とする。

【解決手段】外表面に漏洩検知溝4を設けた銅製の内管1と、内管1の外壁を覆い多数の冷媒流路3からなるアルミニウム製の外管2と、外管2の長手方向端部にあって内管1と近接する内周部分を外管2の外周部分より長くした外管端末部5と、冷媒流路3に対応する環状通路6を有しかつ外管端末部5と接合した分岐部7と、からなり、内管1の長手方向端部は外管2の長手方向端部よりも長く、外管端末部5の先端と内管1の端部との境界は伸縮性のある熱収縮チューブ8により被覆されており、熱収縮チューブ8で被覆された部分の途中まで漏洩検知溝4を設けたことにより、アルミニウム製の外管を電食する可能性を低減できるとともに、CO2冷媒流路内に存在する冷凍機油等の成分が水側に流入する可能性を低減できる。

(もっと読む)

排気ガス再循環装置

【課題】一体的に備えた冷却通路とバイパス通路とを仕切り板を用いない容易な手段によって隔離可能な熱交換器を提供する。

【解決手段】本発明の本発明の第1実施形態によるEGRガスクーラ100においては、複数のチューブ110からなる積層体Lを束ねるケーシング130に容積室133を設け、凹部113を容積室133に連通させることにより冷却水流路115を形成し、凹部113をケーシング130の接続部132で塞ぐことにより空気が封入された断熱空間119を形成し、冷却水流路115に接するガス流路114を冷却通路Cとし、断熱空間119に接するガス流路114をバイパス通路Bとしている。これにより、従来の排気熱交換器における仕切り板を用いない容易な手段によって冷却通路Cとバイパス通路Bとを隔離可能なEGRガスクーラ100を提供することができる。

(もっと読む)

熱交換器

【課題】熱交換性能が高く、少ない工数で作製可能な熱交換器を提供する。

【解決手段】第1の流体と第2の流体とを熱交換させる熱交換器であって、第1の流体を流通させる流体通路11と、第2の流体を流通させる流体通路12とを備え、銅を用いた押し出し加工により一体成形された多穴管10を有するようにする。

(もっと読む)

熱交換器

【課題】固定部に取り付けるのに別個に形成された取付部材を必要としない熱交換器を提供する。

【解決手段】熱交換器1は、外管2、外管2内に間隔をおいて設けられた内管3、および外管2と内管3との間に設けられたフィン4よりなる熱交換部20と、内外両管2,3の両端部に固定されたコネクタ5とを備えている。外管2と内管3との間の間隙が熱交換部20の第1の流体通路6となり、内管3内が熱交換部20の第2の流体通路7となっている。コネクタ5に取付用ブラケット10を一体に形成する。

(もっと読む)

熱交換器

【課題】毛管現象によるろう材の冷媒流通孔への流入を防止して目詰まりの発生を抑制し、熱交換器の性能向上を実現する。

【解決手段】アルミニウムからなる多孔の偏平チューブ2と、前記偏平チューブ2を挿入させるタンク部5と、を有してなる熱交換器1において、前記偏平チューブ2の端部に、前記タンク部5の内面5Aと前記偏平チューブ2の端面2Aとの距離L1よりも深い溝7を形成した。タンク部5の内面5Aと溝7の底面7Aまでの距離(L1+L2)が十分確保されることにより、毛管現象によるろう材のチューブ内部への流入が防止される。

(もっと読む)

チューブ及びチューブの製造方法

【課題】外面側に外部流体の流れ方向に延びる外部流体通路部が形成されたチューブにおいて、耐圧強度を確保しつつ、タンクとの接合性を向上させる。

【解決手段】内部流体と外部流体とを熱交換させ、長手方向に内部流体が流れ、外面側に外部流体の流れ方向に延びる外部流体通路部30が形成されているチューブであって、少なくとも長手方向における両端部には、対向する内面11c、11d同士が接合して耐圧強度を高める接合部24と、内面11c、11d同士が離間して内部流体が流れる内部流体通路部23とが長手方向と直交する方向に交互に配置され、断面形状が長手方向に一定な一定断面部25が形成されている。

(もっと読む)

電子機器冷却板及び該電子機器冷却板の製造方法

【課題】電子機器の発熱箇所に応じて適切に冷却すると共に、軽量かつ高強度で、しかも耐SCC性に優れた電子機器冷却板を得ようとするものである。

【解決手段】

電子機器冷却板を、厚さ10mm以上の2枚以上の7000系アルミニウム合金の金属板体2から構成し、該金属板体2の表面に連続した溝4を配設した上で、シート状のろう材5を挟持しつつ、真空ろう付け及びその後冷却することによって一体に接合することで、その内部に冷却媒体が循環する冷却路7を形成するものとすることで、軽量かつ高強度で、しかも耐SCC性に優れたものとなり、その上、該電子機器冷却板の内部に複雑な冷却路7を形成することが可能となることで、電子機器の発熱箇所に応じた適切な冷却が可能となる。

(もっと読む)

燃料電池用熱交換器の製造方法および燃料電池用熱交換器

【課題】熱交換器内部に残る残渣フラックスを洗浄する洗浄作業を無くして熱交換器の量産化を実現すると共に、残渣フラックスの循環水への溶出を防止する。

【解決手段】アルミニウムからなるチューブ5とコルゲートフィン6とが交互に積層される積層部にアルミニウムからなる座板18を組み付けコア部を組み立てる第1の組み付け工程と、コア部にろう付け用のフラックスを塗布するフラックス塗布工程と、フラックスが塗布されたコア部を加熱処理してろう付けするろう付け工程と、座板18の表面を削り取って残渣フラックス21を除去する切削加工工程と、切削加工工程後に燃料電池からの循環水が流通する前記コア部の内面に樹脂コーティング層を形成するコーティング工程と、樹脂コーティング層が形成されたコア部にタンクを組み付けて熱交換器を組み立てる第2の組み付け工程とを有する。

(もっと読む)

二重管構造

【課題】簡便に内管と外管とを備える二重管を製造することができる方法、並びに、その製造方法により得られる二重管及びその利用を提供すること。

【解決手段】内管の外周面に接するように針金を巻きつけた後、外管を長手方向に沿って複数に分割した部品を、外管の内周面が針金に接するように、それぞれ組み合わせて外管を形成し、内管と外管とを備える二重管を製造する。なお、前記針金の巻きつけは、螺旋状にかつ針金同士が接しないように行う。

(もっと読む)

熱交換器

【課題】伝熱面積が大きく、放熱ロスが抑制できる熱交換器を提供することを目的とする。

【解決手段】二酸化炭素が冷媒として流通する流路2を複数本並列に並べた扁平な断面形状の1本の多穴管3の扁平な外壁3aの両側に、相対する2本の異型管4を配することで、多穴管3の両側が異型管4と面接触して伝熱面積を大きくすることで、大きな熱交換量を得ることができる。また、高温の多穴管3を真ん中にしてその両側を低温となる異型管4で覆って放熱ロスを抑制するので、熱交換効率を高めることができる。

(もっと読む)

61 - 80 / 103

[ Back to top ]