Fターム[4D047BA03]の内容

深冷分離 (3,528) | 原料気体、製品気体等の取扱い (401) | 原料気体の供給、昇圧 (130)

Fターム[4D047BA03]の下位に属するFターム

スクリュー圧縮機 (3)

Fターム[4D047BA03]に分類される特許

81 - 100 / 127

ガス深冷分離システム

【課題】原料空気を圧縮、不純物除去、冷却・液化し、精留分離を行って酸素または/および窒素を製品ガスとして製造するガス深冷分離システムとして、原料空気圧縮機の消費動力を的確に低減し、消費動力原単位の向上を図ることができるガス深冷分離システムを提供する。

【解決手段】原料空気圧縮機11の上流側に、深冷分離工程からの未利用排ガスと原料空気を全熱交換させるための全熱交換器12を備えているとともに、その全熱交換器12に原料空気を導入する経路上に、導入する原料空気を昇圧するための昇圧装置13を備えている。

(もっと読む)

天然ガス処理方法

【課題】天然ガスからNGLとセールスガスとをベースロードで供給する主製品として、LNGを副製品としての要求がある場合に、これらの製品を低コストで生産することができる天然ガス処理方法を提供する。

【解決手段】本発明の天然ガス処理方法は、精製天然ガスを得る前処理工程と、前処理工程で得られた精製天然ガスを冷却して炭素数が2以上のNGL製品を回収するとともに、リーンガスを分離するNGL回収工程と、前記NGL回収工程にて分離されたリーンガスの一部を圧縮して高圧ガスを得るとともに、セールスガス生産工程と、前記NGL回収工程にて分離されたリーンガス圧縮して高圧ガスを得た後、その高圧ガスを冷却してLNG製品を得る天然ガス液化工程と、を備え、前記天然ガス液化工程のガス圧縮手段として、前記セールスガス生産工程のガス圧縮手段を用いることを特徴とする。

(もっと読む)

ガス深冷分離システム

【課題】原料空気を圧縮、不純物除去、冷却・液化し、精留分離を行って酸素または/および窒素を製品ガスとして製造するガス深冷分離システムとして、原料空気圧縮機の消費動力を的確に低減し、消費動力原単位の向上を図ることができるガス深冷分離システムを提供する。

【解決手段】製品として利用されないで大気放散される未利用排ガスを循環水と直接接触させて循環水を冷却するシャワーリング方式の直接接触式冷水生成装置11と、直接接触式冷水生成装置11で生成された低温の循環水を原料空気圧縮機30の入口の原料空気と熱交換させて原料空気を冷却する原料空気冷却装置12と、直接接触式冷水生成装置11と原料空気冷却装置12の間で循環水を循環させるための循環水用配管13、14とポンプ15を備えている。

(もっと読む)

炭化水素流を冷却する方法及び装置

連続的に配置された1以上の一連の共通熱交換器において蒸発する冷媒により、天然ガスなどの炭化水素流を第1の冷媒流と共に一緒に冷却する。連続的に配置された1以上の一連の共通熱交換器は、第1の共通熱交換器を含み、第1の共通熱交換器の上流では、炭化水素流と第1の冷媒流は一緒に冷却しない。冷却すべき炭化水素流は炭化水素供給温度にて第1の共通熱交換器に供給する一方、第1の冷媒流は冷媒供給温度にて第1の共通熱交換器に供給する。炭化水素供給温度と冷媒供給温度との温度差は60℃より小さい。 (もっと読む)

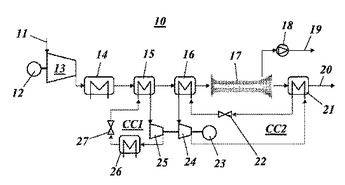

ガス流からCO2を分離するための方法、該方法を実施するためのCO2分離装置、CO2分離装置に用いられるスワールノズルならびに該CO2分離装置の使用

ガス流、特に化石燃料を用いて作業する燃焼プロセスの排ガス流からCO2を分離するための方法において、ガス流を第1のステップで圧縮させ、圧縮されたガス流を第2のステップで冷却し、冷却されたガス流を第3のステップでスワールノズル(17)に供給し、該スワールノズル(17)でガス流からCO2を分離し、第4のステップで、スワールノズル(17)で分離されたCO2を別個の後処理のためにスワールノズル(17)から導出することを特徴とする、ガス流からCO2を分離するための方法。  (もっと読む)

(もっと読む)

水素及び一酸化炭素に加え、少なくとも二酸化炭素及び水蒸気を含有した合成ガスを分離する方法

主成分として水素(H2)及び一酸化炭素(CO)を含有し、更には、少なくとも二酸化炭素(CO2)及び水蒸気を含有したガス混合物(6)の分離方法において、分離されるべきガス混合物(6)は、分離の前に、乾燥工程(2)に供される。 (もっと読む)

炭化水素流の液化方法及び装置

【課題】LNGのパイプラインでの輸送を短縮すること。

【解決手段】(a)沿岸にある第一地点(2)に炭化水素流(10)を供給する工程、(b)第一地点(2)の炭化水素流(10)を処理して、処理炭化水素流(20)を得る工程、(c)処理炭化水素流(20)を、海上にある第二地点(3)に2km以上に亘ってパイプライン経由で輸送する工程、(d)第二地点(3)の処理炭化水素流(20)を液化して、大気圧で液化炭化水素製品(50)を得る工程を含む、天然ガスのような炭化水素流の液化方法、及び第一地点にあって、処理炭化水素流を得るための1つ以上の処理ユニット(11,12,13,14,18,19);海上である第二地点にあって、液化炭化水素製品を大気圧で製造するための1つ以上の液化プラント(21);処理炭化水素流を2km以上の距離に亘って第二地点に輸送するためのパイプラインを備えた炭化水素流の液化装置。

(もっと読む)

天然ガス流の液化方法及び装置

【課題】LNGのパイプラインでの輸送を短縮すること。

【解決手段】(a)第一地点(2)に天然ガス流(10)を供給する工程、(b)第一地点(2)の天然ガス流(10)を処理して、メタンを70〜100モル%含む処理天然ガス流(20)を得る工程、(c)処理天然ガス流(20)を2km以上に亘るパイプライン経由で第二地点(3)に輸送する工程、(d)第二地点(3)の処理天然ガス流(20)を液化して、大気圧で液化炭化水素製品(50)を得る工程を含む、天然ガス流の液化方法、及び第一地点にあって、処理炭化水素流を得るための1つ以上の処理ユニット(11,12,13,14,18,19);第二地点にあって、液化炭化水素製品を大気圧で製造するための1つ以上の液化プラント(21);処理天然ガス流を2km以上の距離に亘って第二地点に輸送するためのパイプラインを備えた天然ガス流の液化装置。

(もっと読む)

ヘリウム精製器

【課題】ヘリウムガスの再液化装置に用いられるヘリウム精製器において、不純物を捕捉する捕捉体の熱伝導性を改善する。

【解決手段】ヘリウムガス中の不純物を冷却・固化して捕捉する捕捉体として、三次元網構造を有する発泡金属材料を用いる。発泡金属捕捉体60をヘリウムガスの流路に配置し、流路を形成する内筒50、外筒52および発泡金属捕捉体60を支持するフランジ62により熱が伝えられ、冷却および加熱が行われる。三次元網構造を有することにより、発泡金属捕捉体60の内部まで短時間で熱が伝わる。

(もっと読む)

極低温蒸留を使用する空気分離方法及び装置

空気蒸留ユニットは、気体窒素の公称流量を製造するのに適した空気蒸留塔(10)を具備しており、前記塔の塔頂部は液体窒素供給源(8)に接続されており、前記空気蒸留ユニットは、以下の手順:圧縮され、冷却され、精製された空気の流れを、交換器(11)へと送り、その後、前記塔へと送り、気体窒素の流れを前記塔から取り出し、塔の底部での液体レベルを制御することを実行することによって動作し、前記供給源から前記塔へと送られる注入液体(20)は、最大で必要とされる生産量が公称生産量まで下がった場合、送られない。極低温蒸留による空気の分離への適用。 (もっと読む)

HCl酸化法の生成ガスから塩素を分離する方法

酸素を用い、場合により触媒作用に基づくHCl酸化法の生成ガスから、塩素を選択的に分離する方法を開示する。生成ガスは、塩素の他に過剰の酸素、化学的に不活性な成分、特に二酸化炭素及び不活性ガス及び場合によりHClから構成される。本発明の方法は、蒸留と、塩素を含まない酸素流のHCl酸化法へのリサイクリングを含む。 (もっと読む)

液化天然ガス(LNG)プロセスの調整および最適化のためのシステムおよび方法

1つの方法は、第1のプロセス制御システムを使用して第1のプロセスを制御することを含む。この方法はまた、第2のプロセス制御システムを使用して第2のプロセスを制御することも含む。この方法は更に、第1および第2のプロセス制御システムを一緒に制御することを含む。加えて、この方法は、第1および第2のプロセス制御システムの両方を使用して少なくとも1つのプロセス目的を最適化することも含む。第1のプロセスは天然ガス液生産プロセスとすることができ、第2のプロセスは液化天然ガス生産プロセスとすることができる。プロセスの目的は、利益、天然ガス液の量、天然ガス液の品質、液化天然ガスの量、および液化天然ガスの品質のうちの少なくとも1つを含むことができる。  (もっと読む)

(もっと読む)

天然ガス流の液化方法及び装置

【課題】従来と同じ冷却能力を用いてLNGの製造量を増大させること。

【解決手段】部分凝縮した炭化水素原料流(10)を第一気液分離器(2)に供給して、該原料流を気体流(20)と液体流(30)とに分離し、該気体流(20)を膨張流(40)とし、これ(40)を第一供給点(33)から第二気液分離器(3)に供給し、該液体流(30)を第二供給点(34)から第二気液分離器(3)に供給し、第二気液分離器(3)底部の液体流(60)を分留塔(5)に供給し、第二気液分離器(3)頂部からの気体流(50)を圧縮器(6)で50バール超の圧縮流(70)とし、該圧縮流(70)を冷却して冷却圧縮流(80)とし、該冷却圧縮流(80)を、第一気液分離器(2)の下流にあり、かつ分留塔(5)の上流にある流れと熱交換し、該熱交換後の冷却圧縮流を液化して、液化流(190)を得る炭化水素流、特に天然ガス流の液化法。

(もっと読む)

深冷ガス分離システム

【課題】空気を圧縮、精製、冷却して精留塔に導入し、液化精留分離を行って酸素または窒素を製造する深冷ガス分離システムにおいて、余剰の廃窒素からの低温排熱回収を効率良く行うことができ、それによって、原料空気を圧縮する圧縮機の動力を一層低減することができる深冷ガス分離システムを提供する。

【解決手段】原料空気圧縮機12の入口に、原料空気と廃窒素とを熱交換させるための回転式全熱交換器21を設ける。

(もっと読む)

多段圧縮器、この圧縮器を具備した空気分離装置及び設備

共通軸上に据えられた第1及び第2ステージ(1、2)を具備し、圧縮されるべきガスを第1ステージに供給する手段と、圧縮されたガスを第1ステージの送出側から第2ステージの吸気側へと運ぶ手段と、加圧ガスを第2ステージの送出側で生じさせる手段と、圧縮されたガスの圧力を、第1ステージの送出側の下流であり且つ第2ステージの吸気側の上流で下げるスロットルバルブ(V1)と、圧縮されたガスを第1ステージの送出側から第2ステージの吸気側へとスロットルバルブを介して送る手段と、第1ステージにおいて圧縮されたガスの一部を大気へと排出する手段(17、VD1)とを備えた圧縮器。 (もっと読む)

溶鉱炉と空気分離装置とを一体化する方法

本発明は、複数の溶鉱炉と複数の空気分離装置とを一体化する方法に関するものであり、溶鉱炉サイトに利用可能な代替送風機が、溶鉱炉の爆風を酸素で富化することを可能とする空気分離装置に加圧空気を供給するために使用され、この装置は、溶鉱炉の送風機の一つが、空気分離装置により使用される送風機で代替されなければならない時停止される。 (もっと読む)

亜硫酸ガス回収方法および亜硫酸ガス回収プラント

【課題】本発明は、新規な亜硫酸ガス回収方法を提供することを目的とする。

【解決手段】本発明の亜硫酸ガス回収方法では、原料ガスを加圧冷却し、亜硫酸ガスの一部を液化する。ここで、圧力は、0.3〜1.3 MPaの範囲内にあることが好ましい。温度は、−40〜−20 ℃の範囲内にあることが好ましい。また、冷却後、ガス液混合体の気液分離をすることが好ましい。また、気液分離後、気体から硫酸を製造することが好ましい。本発明により、高純度の亜硫酸ガスを回収することができる。

(もっと読む)

低温蒸留による空気の分離方法及び装置。

高圧塔及び低圧塔を具備する塔システムにおいて低温蒸留によって空気を分離する方法は、全ての供給空気を、第1圧縮機(1)において、第1出口圧力まで圧縮することと、前記第1出口圧力にある前記空気の第1部分を第2圧縮機(3)へと送り、前記空気を第2出口圧力まで圧縮することと、前記第2出口圧力にある前記空気の少なくとも一部を熱交換器(5)において冷却し、前記第2出口圧力にある前記空気の少なくとも一部を液化させ、且つ、前記液化空気を前記塔システムの少なくとも1つの塔へと送ることであって、前記塔システムへと送られる前記液化空気の少なくとも50%が前記第2圧縮機において圧縮されていることと、前記第1出口圧力にある前記空気の第2部分(12)を、前記熱交換器において冷却し、前記空気の前記第2部分の少なくとも一部を、膨張機(13)において、前記第1出口圧力から塔システムの1つの塔(30、31)の圧力まで膨張させ、且つ、前記膨張空気をその塔へと送ることと、補助流体(6)を少なくとも部分的に気化させ、最終的には前記補助流体を前記熱交換器において加温することと、この補助流体の少なくとも一部を第3圧縮機(8)へと送って第3出口圧力にし、前記第3出口圧力にある前記補助流体の少なくとも一部(9)を前記熱交換器内に導入し、前記補助流体を冷却し、且つ、前記補助流体を少なくとも部分的に液化させることと、前記補助の流れ(10)を前記熱交換器から取り出し、且つ、それを、それが上述のように部分的に気化される前記熱交換器内にそれを再導入する前に第4圧力レベルまで膨張させることと、液体(20)を前記塔システムの1つの塔(31)から取り出すことと、前記液体を前記熱交換器において熱交換によって気化させることとを含む。 (もっと読む)

オレフィンの製造のために生成ガスから低級オレフィンを回収する方法

生成ガスから低級オレフィンを回収する方法であって、生成ガスは、メタノール及び/またはジメチルエーテルからオレフィンへの転化(MTO及び/またはDTO)によって得られる混合ガスであり、生成ガスを脱エタン化し、カラムの上部におけるC2及び軽成分とカラムの底部におけるC3及び重成分とを得る工程と、C2及び軽成分を脱メタン化して排ガス及び液相のC2成分を得る工程と、排ガスを液化する工程と、液化した液相を回収して脱メタン化の工程に戻す工程とを含む。 (もっと読む)

ガスハイドレートの生成方法

【課題】 ガスハイドレートを低コストで生成する方法を提供する。

【解決手段】 天然ガス1から酸性ガス3を除去し、同伴した水分を脱水5した後に、ガスハイドレート10を生成しない重質成分7の一部を比較的高温下で分離・除去するとともに、残りの重質成分をガスハイドレート生成工程9においてガスハイドレート10の生成に寄与しない余剰分の軽質成分とともに燃料ガス11として取り出して、ガスハイドレート生成工程9における冷却系の冷却源又は動力源として使用する。

(もっと読む)

81 - 100 / 127

[ Back to top ]