Fターム[4D059BE31]の内容

汚泥処理 (45,709) | 機械的脱水、濃縮処理 (5,962) | 沈澱、沈降によるもの (365)

Fターム[4D059BE31]の下位に属するFターム

強制沈降手段を使用するもの (11)

沈澱物を圧密化するもの (3)

沈澱物掻寄せ手段 (10)

沈澱物掻揚げ手段、吸引手段 (9)

Fターム[4D059BE31]に分類される特許

101 - 120 / 332

余剰活性汚泥中のリンおよびマグネシウムのストリッピング・プロセスならびにスツルバイト生成システム

【課題】

【解決手段】一種類以上の揮発性脂肪酸(VFAs:volatile fatty acids)を含む易生分解性炭素化合物(RBCs:readily biodegradable carbon compounds)を用いて、微生物を含む混合物を処理する方法を提供する。微生物を含む混合物の濃縮過程で、リンとマグネシウムとを放出させて、これらを取り出すことにより、リンとマグネシウムの含有量が多い液体とリンとマグネシウムの含有量が少ない処理混合物とを生成する。この処理混合物を嫌気性消化槽に投入すると、アンモニアが形成されるが、形成されたアンモニアはリンやマグネシウムとほとんど結合しない。次に、アンモニア濃度の高い混合物を脱水処理して、アンモニアの含有量が多い液体を生成する。生成したアンモニアの含有量が多い液体を、リンとマグネシウムの含有量が多い液体と化合・反応させることにより、スツルバイトが形成される。好適な実施例において、VFAsが、上流側の統合型発酵−濃縮(UFAT)プロセスを介してin−situ(その場)で形成され、廃棄物サイドストリームに添加される。これにより、廃棄物サイドストリームに含有されるリンとマグネシウムとがストリッピングされる。別の好適な実施例において、利用可能なスツルバイト生成物が回収される。

(もっと読む)

破砕装置及び汚泥処理システム

【課題】破砕能力の向上を簡易且つ安価な構造で実現する破砕装置を提案する。

【解決手段】流体中の破砕対象物を破砕する破砕装置13に、内部に環状流路が形成された中空円盤形状で下面開放の破砕容器20と、前記環状流路上で該環状流路の接線にほぼ沿わせて流体を噴出するとともに、噴出された流体が前記環状流路上で対向衝突するように配置された一対のノズル30・30とを、備えた。前記ノズル30としてラバールノズルを採用した。また、活性汚泥を可溶化させるための可溶化槽12と、前記可溶化した活性汚泥の細胞壁を破砕させるための前記破砕装置13と、前記活性汚泥を中和させるための中和槽14と、汚泥を沈降分離する沈殿槽17とを備えて、汚泥処理システム10を構成した。

(もっと読む)

汚泥の沈降性の改善方法

【課題】本発明の主な目的は、生物学的処理により生じた汚泥の固液分離を効率的に行うことを可能とする、汚泥の沈降性の改善方法を提供することである。

【解決手段】ポリ乳酸の分解物を汚泥に添加することによって、固液分離時の汚泥の沈降性を改善することができ、汚泥の分離効率を向上させることが可能になる。

(もっと読む)

ボーキサイト溶解残渣の中和方法及び水酸化アルミニウム製造方法

【課題】ボーキサイト溶解残渣スラリーが中和処理後においても高濃度の固形分を維持し、短い中和処理時間で早期にpHを安定させる中和方法を提供する。

【解決手段】バイヤー法における水酸化アルミニウム製造工程で生成する脱珪生成物を含むボーキサイト溶解残渣の中和方法において、ボーキサイト溶解残渣またはボーキサイト溶解残渣スラリーと、前記ボーキサイト溶解残渣または前記ボーキサイト溶解残渣スラリーに含まれる全ナトリウム量に対し0.6〜1.2当量の硫酸とを、混合後の固形分濃度が400〜700g/Lとなるように混合して、混合物をゲル化させてから、ボーキサイト溶解残渣中和スラリーを得るボーキサイト溶解残渣の中和方法を提供する。

(もっと読む)

重油灰からの有価物の回収方法および回収装置

【課題】 重油灰の全量を処理して有価物を回収する場合でも、従来の装置よりも比較的小型の装置を用いて重油灰から未燃カーボンや有価金属などの有価物を短い処理時間で安価に回収できる回収方法および当該回収方法を実施するための回収装置を提供する。

【解決手段】 重油灰の懸濁液に湿式処理を施すことにより前記重油灰から有価金属およびアンモニア塩を溶出させるとともに不溶の未燃カーボンを前記懸濁液から分離して、これらをそれぞれ処理して有価物を回収する方法において、予め前記懸濁液中において前記重油灰中の軽質分と重質分とを比重差によって分離し、前者を含む上層懸濁液と後者を含む下層懸濁液とをそれぞれ別個に導出する前処理工程を備えていることを特徴とする重油灰からの有価物の回収方法、および当該回収方法を実施するための回収装置。この工程から排出される上層懸濁液および下層懸濁液のそれぞれから公知の方法で有価物の回収を行える。

(もっと読む)

活性余剰汚泥の処理方法、固形燃料の製造方法および固形燃料

【課題】活性余剰汚泥中に存在する微生物細胞を破壊して細胞内部の水を外部に引き出すことにより、含水率を大幅に低下させることができる活性余剰汚泥の処理方法、並びにそれを用いた固形燃料の製造方法および固形燃料を提供する。

【解決手段】含水率が94重量%以上の状態の活性余剰汚泥の中に、水蒸気を直接噴きこんで加熱処理を行う。水蒸気の噴きこみにより活性余剰汚泥を対流させて活性余剰汚泥と蒸気とを接触させ、微生物細胞を破壊する。また、水蒸気による加熱により、微生物集団およびそれを構成する微生物細胞から流出したタンパク質や核酸などの生体高分子が熱変性し、それが凝集剤として機能する。

(もっと読む)

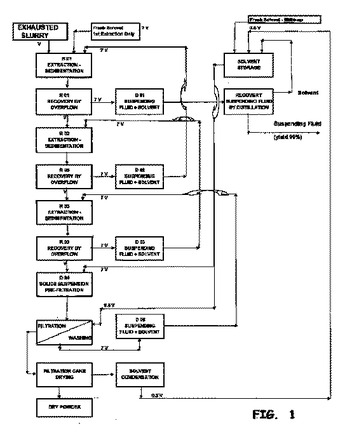

シリコンの機械加工により排出されたスラリー中に含まれる懸濁流体を分離及び回収する方法

排出スラリー中に含まれた固体成分から懸濁流体を完全に分離する方法であって、排出スラリーは、研磨剤又は研磨剤以外であり、固体成分は、単結晶若しくは多結晶シリコンの材料、又は石英若しくは他のセラミック材料の切断操作又は他の機械的操作から生じ、又は、このような懸濁液の先の遠心分離により得られたスラッジ中に含まれる。向流型の1つ又はそれ以上の段階を介してスラリー中に含まれた全固体成分を即座に分離するステップを含み、前記段階が、溶媒又は溶媒の混合物を用いた懸濁流体の抽出、溶媒を用いて希釈された懸濁液の沈殿、懸濁液及び溶媒の混合物により構成された上澄みのオーバーフローによる回収を含む。オーバーフローによる最後の回収で残された残留相が、存在する全ての固体のろ過によって最終的に分離され、一方、オーバーフローによる第1の回収から得られた溶媒及び懸濁流体の混合物から、懸濁流体が、蒸留によって回収される。  (もっと読む)

(もっと読む)

汚泥濃縮・脱水方法

【課題】異なる含水率の汚泥を処理し、処理した汚泥を再利用する可能な汚泥濃縮・脱水方法を提供すること。

【解決手段】

汚泥濃縮・脱水方法において、

(1)有機調整剤(ポリアクリルアミド)を加えて、初めの調整を行った後、汚泥を濃縮し、

(2)無機調整剤(Fe及びCaを含む化合物)を加えて、再び調整を行った後、脱水機に移送し、脱水を行い、

(3)脱水した汚泥は、最終の処理要件を満している時に、直接に対応する処理を行うことを含むことを特徴とする汚泥濃縮・脱水方法。

(もっと読む)

有機酸生成装置及び有機酸生成方法

【課題】有機酸の生成効率の向上を図ることができる有機酸生成方法及び有機酸生成装置を提供する。

【解決手段】有機酸生成装置50は、生汚泥を導入し、酸生成菌により発酵させて有機酸を生成する装置である。この装置50は、生汚泥を導入し嫌気的に発酵させて有機酸を生成させる酸発酵槽2と、酸発酵槽2に導入される前の汚泥を、50℃以上の温度に加熱処理する加熱処理槽5,6と、を備えている。

(もっと読む)

コンクリートスラッジ処理装置

【課題】コンクリートスラッジから高純度の炭酸カルシウムを分離し回収できるコンクリートスラッジ処理装置を提供する。

【解決手段】コンクリートスラッジ処理装置1は、コンクリートスラッジからカルシウムを液体に溶出する溶出反応装置2と、カルシウムが溶出した液体から炭酸カルシウムを析出する析出反応装置3とを備える。第1経路4、第2経路5および第3経路6にて、溶出反応装置2および析出反応装置3を液体が循環可能に接続する。第2経路5に、炭酸カルシウムが析出した液体から炭酸カルシウムを分離する炭酸カルシウム分離装置7を設ける。第3経路6に、カルシウムが溶出した液体から二酸化ケイ素を分離する二酸化ケイ素分離装置8を設ける。

(もっと読む)

汚泥処理方法

【課題】脱水・乾燥の前処理を行うことにより、泥水の固液分離・脱水・乾燥を容易にし、経済的効果も高い活性汚泥の固液分離方法を提供すること。

【解決手段】本発明の汚泥処理方法は、下水処理、し尿処理、食品加工工程によって生じる残渣処理などを、微生物による生物処理を行い、生物処理の後に汚泥の脱水・乾燥処理を行う汚泥処理方法であって、脱水・乾燥処理を行う前に、微生物を死滅させる微生物死滅処理8を行うことを特徴とする。

(もっと読む)

汚泥の中温発酵による揮発性脂肪酸の製造

汚泥から過剰水を除去する方法及び関連する装置であって、該方法は、(1)中温域の温度で汚泥を発酵させる工程と、(2)水力学的に静止した条件下で該発酵汚泥を所定時間維持して、相分離を達成する工程と、(3)固相及び液相を別々に除去する工程と、(4)バイオガスへ転化するための消化槽に該固相を供給する工程とを含む。 (もっと読む)

排水処理槽

【課題】 微生物浄化を行うために充分な溶存酸素を処理水中に供給することができ、装置大型化、消費電力増大、曝気の振動を抑制できる排水処理槽を提供すること。

【解決手段】 排水処理槽1はディスポーザ21で破砕された生ごみが投入される処理槽4と、処理槽4の処理水中に設置され曝気・撹拌する水中ポンプと、水中ポンプに連絡管路6で接続され処理槽4の外に設けられたファンとを有する排水処理槽であって、水中ポンプは、ポンプ本体と処理水の流速を上げて減圧域を形成する隘路を有し連絡管路が接続されている気液混合部と気液混合部から延出しラッパ形状の吐出部とを備える。減圧域によって自然吸気された空気及びファンが給気した空気が処理水と気液混合部で混ざり、吐出部の乱流で空気を微細な気泡にせん断して、処理槽4に溶存酸素を供給し処理水中の破砕された生ごみの微生物浄化を行う。

(もっと読む)

メタン生成方法、バイオマス処理設備

【課題】バイオマスのメタン発酵処理において、メタン発酵後の消化液から抽出した残泥をメタン発酵に利用するにあたり、消化液から抽出する残泥中の微生物を高濃度に濃縮して、系全体の加水分解活性を効率良く高めることができる技術の開発。

【解決手段】メタン発酵後の残泥を気体で加圧した後、常圧に戻し、浮上した残渣を含む分画をメタン発酵に利用するメタン生成方法、メタン発酵後の残泥を気体を用いて加圧する加圧槽6と、加圧した残泥を常圧に戻す加圧浮上槽7と、浮上した残渣を含む分画を酸発酵槽3に返送する返送ライン8とを有するバイオマス処理設備1を提供する。

(もっと読む)

浄水排泥減容化処理方法及びその装置

【課題】浄水処理場に設置され、浄水処理に伴う排泥水の処理時間が短く、しかも処理に要する設置面積が比較的狭くてよい浄水排泥減容化処理方法及びその装置を提供する。

【解決手段】浄水処理場における浄水排泥減容化処理装置であって、原水を浄水処理して配水池へと送水する過程で排出される排泥水を中和反応槽30に送水し、中和反応槽30からの原水をアルカリ性に調整した後、無機凝集剤を混合して原水中の浮遊固形物をフロック状に凝集処理し、高速造粒沈殿濃縮槽31に送水し、高速造粒沈殿濃縮槽31にアニオン性ポリマを供給し、高速造粒沈殿濃縮槽31の造粒槽にて低速撹拌により混合し凝集フロック化した高度造粒物とし排泥減容化処理し、高度造粒物を脱水処理し脱水ケーキとして排出する。

(もっと読む)

有機性廃棄物のメタン発酵処理方法及びメタン発酵処理システム

【課題】有機性廃棄物を可溶化処理したのち、嫌気性細菌により分解してバイオガスを得るメタン発酵処理において、凝集剤の使用量を抑制し、処理を簡素化する。

【解決手段】有機性廃棄物Aを密閉された処理容器22中で亜臨界水により処理した後、加圧状態である亜臨界水処理物を減圧させることで脱水させて脱水処理物を得、この脱水処理物Cをメタン発酵処理槽23に投入してメタン発酵させる。

(もっと読む)

高水分廃棄物処理装置及び処理方法

【課題】従来の焼酎粕処理装置は焼酎粕を大鋸屑と一緒に攪拌し、攪拌されたものを乾燥機に入れて乾燥させる装置はあったが、最初に攪拌する前には悪臭があり、作業性も悪く周囲にも悪影響を与えた。

【解決手段】焼酎粕と消臭液とを混合して攪拌機で攪拌させ、攪拌後、固液分離機で固形物と液体に分離し、分離された前記液体の内の汚濁液を籾殻粉等の吸着物に吸着させ、前記吸着物で吸着された状態で乾燥機により乾燥させる焼酎粕、動植物煮汁等の高水分物廃棄物処理装置及び処理方法を提供するものである。

(もっと読む)

汚泥濃縮装置および汚泥濃縮車

【課題】製造コストを安価にすることができ、併せて、汚泥濃縮作業時間の短縮を図ることを可能とした汚泥濃縮装置および汚泥濃縮車を提供する。

【解決手段】汚泥が吸引されて凝集反応処理が施される反応槽7と、反応槽7を加減圧するポンプ52と、凝集反応処理が施されて凝集した凝集汚泥が反応槽7から圧送されて蓄積される汚泥槽8と、反応槽7を汚泥槽8又は浄化槽用ホース50の何れか一方に切換可能に連通する切換連通手段71〜73,76と、を備える汚泥濃縮装置20(汚泥濃縮車1)であって、反応槽7の少なくとも一部が透明部材16,18で構成され、第1配管71にサイトグラス87が設けられており、凝集汚泥が汚泥分離機を介することなく反応槽7から汚泥槽8へ圧送されるように構成されている。

(もっと読む)

改善されたバイオマス前処理

標的化学物質を生産するため、糖化とそれに続く発酵において使用される改善された前処理バイオマス生産物を生産するための方法が提供され、それは前処理バイオマス生産物からの糖化および/または発酵阻害因子の除去を含む。詳細には、本方法を用いて得られる前処理バイオマス生産物は、糖含有量の低下を伴わず、糖化および/または発酵阻害因子をほとんど含まない。 (もっと読む)

アンモニア除去装置およびこれを用いた有機性廃棄物の処理装置ならび処理方法

【課題】低コストの設備によりエネルギーコストの節減が可能で、特に固形物などのスケーリングの原因となる成分が混入する系での長期安定運転が可能なアンモニア除去装置およびこれを用いた有機性廃棄物の処理装置ならび処理方法を提供する。

【解決手段】アンモニア性窒素を含む有機性廃棄物を水蒸気に接触させ、有機性廃棄物からアンモニア性窒素を分離して処理液を得る蒸留塔と、蒸留塔に供給される直前の有機性廃棄物と、蒸留塔の底部から排出された処理液とを熱交換する第1熱交換器と、蒸留塔の上部から排出されたアンモニア性窒素を含む水蒸気と、外部から導入された系外水とを熱交換して系外水を系内蒸気とする第2熱交換器と、蒸留塔へ凝縮液を還流するドラムと、系外蒸気が前記蒸留塔の底部へ導入される前に、系内蒸気を系外蒸気に吸引して混合するスチームエゼクタとを備えた。

(もっと読む)

101 - 120 / 332

[ Back to top ]