Fターム[4E001EA06]の内容

Fターム[4E001EA06]に分類される特許

21 - 32 / 32

厚鋼板の多電極サブマージアーク溶接方法

【課題】UOE鋼管やスパイラル鋼管などの大径鋼管の造管溶接に用いて好適な、厚鋼板の多電極サブマージアーク溶接方法を提供する。

【解決手段】第1電極から第3電極までのワイヤ中心間距離が鋼材表面位置において40mm以上60mm以下で、第1電極(I1)と第2電極(I2)の電流比が下式を満たし、且つ第1電極の電流密度を250A/mm2以上、第2電極の電流密度を150A/mm2以上とし、電極数が4電極の場合は、第3電極から第4電極までのワイヤ中心間距離を鋼材表面位置において20mm以下とする。I2/I1≧0.5ここで、I1:第1電極電流(A),I2:第2電極電流(A)

(もっと読む)

鋼材の多電極サブマージアーク溶接方法

【課題】母材の板厚が10〜50mmの、UOE鋼管やスパイラル鋼管等の大径鋼管の造管溶接に用いて好適な鋼材の多電極サブマージアーク溶接方法を提供する。

【解決手段】鋼材を3電極以上の多電極でサブマージアーク溶接するにあたり、第1電極への給電に直流電源を用いて、第1電極による溶接は、電流密度250A/mm2以上、好ましくはワイヤ径3.2mm、溶接電流1000A以上、で行い、第2電極による溶接は、電流密度150A/mm2以上、好ましくは溶接電流600A以上で行い、電極間距離は1つが前記鋼材表面位置において23mm以上、残りの電極間距離は20mm以下とする。

(もっと読む)

2電極すみ肉ガスシールドアーク溶接方法

【課題】プライマ塗装鋼板を溶接速度が1m/min以上の2電極高速水平すみ肉ガスシールドアーク溶接方法の提供。

【解決手段】先行電極と後行電極の電極間距離を10〜40mmとし、後行電極のトーチ角度が下板に対して0〜60°で溶接進行方向に対して1〜25°の前進角にして、ワイヤ全質量に対する質量%でフラックスに、Ti酸化物:TiO2換算値で1.5〜2.8%、Si酸化物:SiO2換算値で0.4〜1.2%、Zr酸化物:ZrO2換算値で0.1〜0.5%、Si:0.6〜1.2%、Mn:2.0〜3.0%、Al:0.3〜1.0%、但し、Ti酸化物のTiO2換算値/Al≧2.0、弗素化合物:F換算値で0.01〜0.07%、NaおよびK:Na2O換算値およびK2O換算値の合計で0.10〜0.025%を含有するフラックス入りワイヤを先行電極および後行電極に用いて溶接する。

(もっと読む)

ガスシールドアーク溶接方法

【課題】先行電極をストリンガ運棒とし、後行電極を高速回転または高速揺動とすることによって、狭開先継手に対して高温割れおよび開先ルート部の溶込み不足を生じることなく完全溶込みの溶接が可能となり、かつアークセンサによる倣い制御を可能とするガスシールドアーク溶接方法を提供する。

【解決手段】溶接進行方向の前後に所定間隔で配置された先行電極11と後行電極12とにより1つの溶融池15を形成しながら狭開先継手の初層溶接を行うガスシールドアーク溶接方法であって、前記先行電極は、トーチ運棒をストリンガ運棒とするとともに、狙い位置を開先ルートとし、前記後行電極は、トーチ運棒を高速回転または高速揺動とするとともに、前記先行電極および前記後行電極のアークセンサ信号により溶接線倣い制御を行う。

(もっと読む)

融解性の金属材料から成る複数の部品を永久接続するための方法と装置

本発明は、ハイブリット溶接プロセスを実行するためのロボット制御の溶接ユニットを用いて、融解性の金属材料から成る複数の部品相互を永久的に接続するための方法に関わる。この方法に従えば、高性能マグ溶接プロセス(高性能MAG)が、実行される。この高性能マグ溶接プロセスを実行する部品は、前記ハイブリット溶接プロセスを実行するために、前記ロボット制御の溶接ユニットによって運ばれ、前記ハイブリット溶接プロセスに貢献するマグ溶接を実行するユニットは、前記溶接ユニットによって引かれるようにして案内される。  (もっと読む)

(もっと読む)

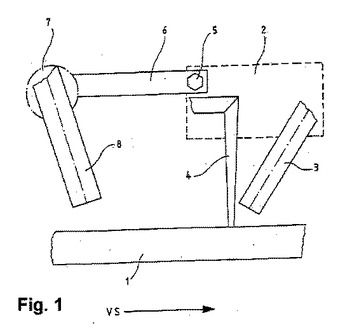

多電極ガスシールドアーク溶接方法

【課題】溶接速度が150cm/分以上の高速溶接においても、確実にビード外観が良好で、ビード形状不良防止及び湯溜まりの安定化を得ることができ、これらに起因する耐気孔性の劣化を確実に防止できる多電極ガスシールドアーク溶接方法を提供する。

【解決手段】ガスシールドアーク溶接用フラックス入りワイヤを先行電極3及び後行電極4として使用し、先行電極と後行電極との極間距離を15乃至50mmに設定し、フィラーワイヤ5を先行電極3と後行電極4との間の溶融金属8中に挿入し、フィラーワイヤ4に正極性の電流(ワイヤマイナス)を流しながら溶接する。このとき、先行電極の溶着速度L(g/分)及び後行電極の溶着速度T(g/分)の和L+Tが100乃至500g/分であり、フィラーワイヤの溶着速度F(g/分)が0.03(L+T)乃至0.3(L+T)である。

(もっと読む)

二重ワイヤ溶接トーチおよびそれに関連する方法

【課題】二重ワイヤ溶接トーチおよびそれに関連する方法を提供する。

【解決手段】溶接トーチは、第1の溶接ワイヤ方向に第1の溶接ワイヤを配向するように構成された第1の溶接ワイヤガイドと、第1の溶接ワイヤ方向に対して同一平面にない逸脱する第2の溶接ワイヤ方向に、第2の溶接ワイヤを配向するように構成された第2の溶接ワイヤガイドとを有するノズルを含む。溶接方法は、溶接すべきワークピース継手に対して溶接トーチを移動させるステップを含む。溶接トーチの移動中に、第1の溶接ワイヤは、第1の溶接ワイヤ方向を定める第1の溶接ワイヤガイドを通して供給され、また第2の溶接ワイヤは、第1の溶接ワイヤ方向に対して同一平面にない逸脱する第2の溶接ワイヤ方向を定める第2の溶接ワイヤガイドを通して供給される。

(もっと読む)

厚鋼板の多電極サブマージアーク溶接方法

【課題】従来どおりの溶け込み深さを確保しながら、溶接入熱を効果的に低減して、溶接欠陥の少ない高品質溶接部を得ることができる厚鋼板のサブマージアーク溶接方法を提供する。

【解決手段】3電極以上の多電極サブマージアーク溶接において、第1電極および第2電極としてワイヤ径が3.2mm以下のワイヤを用い、そのうち少なくとも第1電極についてはフラックスコアードワイヤを適用し、また第1電極への給電は直流定電圧電源を用いて、700A以上の電流で、電流密度を130 A/mm2以上とし、一方第2電極への給電は交流電源を用いて、電流密度が95 A/mm2以上の条件下で溶接する。

(もっと読む)

2電極大脚長水平すみ肉ガスシールドアーク溶接方法

【課題】 厚板の水平すみ肉ガスシールドアーク溶接でビード形状、外観が良好で、かつ溶接部にスラグ巻き込みや溶込み不足などの溶接欠陥がない大脚長のすみ肉ビードを高能率に得る。

【解決手段】 フラックス入りワイヤを使用する2電極大脚長水平すみ肉ガスシールドアーク溶接方法において、先行電極のワイヤ狙い位置をルート部から下板側に5〜10mm、後行電極のワイヤ狙い位置をルート部から上板側に0〜5mmとし、先行電極と後行電極の電極間距離は30mm以上の2プールで、先行電極電流(AL)と後行電極電流(AT)の比(AL/AT)を0.4〜0.8、和(AL+AT)を450〜850Aとする。

(もっと読む)

溶接装置及び溶接方法

【課題】溶接速度が速く品質の高い狭開先溶接を可能にする溶接装置及び方法を提供する。

【解決手段】溶接装置は、第1溶接チップと、第1溶接チップに対して所定位置に配置される第2溶接チップと、第1溶接チップを用いて生成される第1アークにアークを凝縮・集中させる性質を有する炭酸ガス等の第1ガスを供給する第1ガス供給部と、第2溶接チップを用いて生成される第2アークにアークを広げる性質を有するアルゴンガス等の第2ガスを供給する第2ガス供給部とを備える。

(もっと読む)

鋼材のサブマージアーク溶接方法

【課題】 従来どおりの溶け込みを確保しながら溶接入熱を低減し、さらには溶接熱影響部の靭性劣化を抑制しうる鋼材のサブマージアーク溶接方法を提供する。

【解決手段】 鋼材を2電極以上の多電極でサブマージアーク溶接するにあたり、第1電極の電流を800A以上としかつ電流密度を180〜400A/mm2として溶接する。第1電極への給電に直流電源を用いること、および/または、隣り合う電極の鋼材表面位置でのワイヤ中心間距離を25mm以下とし、電極角度αiを、第1電極W1ではα1=-10〜10°とし、第2電極以降の各電極Wiではα1=直前先行電極Wi-1の電極角度αi-1+(5〜20°)とすることが好ましい。

(もっと読む)

UOEパイプの製造におけるサブマージアーク溶接方法およびそれを用いたUOEパイプの製造方法

【課題】パイプ全長にわたって均一な溶け込み状態とすることで、溶込不良やスラグ巻き込み等の溶接欠陥が発生するのを抑制する。

【解決手段】溶接中、溶接電極とパイプの間の距離を測定し、溶接電極と前記パイプのなす角度を一定とすることを目標に、前記溶接電極の傾斜角度を調整する。

(もっと読む)

21 - 32 / 32

[ Back to top ]