Fターム[4E002BC03]の内容

Fターム[4E002BC03]に分類される特許

1 - 20 / 52

冷間タンデム圧延機の圧延方法

冷延鋼板の圧延方法および極薄鋼板の製造方法

【課題】調質圧延による形状矯正を行うことなく、二回目の冷間圧延の段階で形状の良好な板厚0.1mm以下の極薄鋼板が得られ、また、コイルとして潰れてしまうことを防止することができること。

【解決手段】複数の4段以上の多段圧延スタンドを有する冷間タンデム圧延機を用いて二度の冷間圧延を行い、板厚0.1mm以下の極薄鋼板を得るにあたり、二回目の冷間圧延は、最終スタンドのワークロールを、軸方向と円周方向に測定した表面粗さパラメータである粗さ曲線要素の平均長さRsmが、25μm≦Rsm≦55μmを満たすダルロールとし、最終スタンドの伸び率を0.3%以下とする。

(もっと読む)

熱延鋼板の張力制御方法及び製造方法

【課題】超微細粒鋼を製造する際に必要となる強冷却を行う際にも最終圧延機とピンチロールとの間の張力変動を抑制して歩留まりを向上させるとともに、製造停止に至るトラブルも回避することが可能な、熱延鋼板の張力制御方法及び製造方法を提供する。

【解決手段】仕上圧延機列の最終圧延機1と、該最終圧延機の出側に設置された冷却装置2と、該冷却装置の出側に設置されて鋼板Sの上下両面に当接するピンチロール3と、を備えた装置を用いて熱延鋼板を製造する際に、鋼板の先端がピンチロールに到達して、仕上圧延機列の最終圧延機とピンチロールとの間の鋼板の張力が確立した後の予め定められたタイミングで冷却装置による冷却を開始するにあたり、冷却による温度変化によって生じる鋼板の長さ変化を予測し、長さ変化の予測値に基づいてピンチロール3の速度を修正する熱延鋼板の張力制御方法、及び、該熱延鋼板の張力制御方法を用いる熱延鋼板の製造方法。

(もっと読む)

熱延鋼板の製造方法

【課題】超微細粒鋼を製造する際に必要となる冷却速度、冷却量の大きな強冷却を鋼板の先端から実施し、冷却された先端部をピンチロールに噛みこませて鋼板に張力を付与するような製造方法をおこなう場合に、最終圧延機とピンチロールとの間の張力が所望の値になり、歩留まりを向上させることが可能な熱延鋼板の製造方法を提供する。

【解決手段】仕上げ圧延機列の最終圧延機1の直後に設置された冷却装置2と、該冷却装置の出側に設置されて鋼板の上下両面に当接するピンチロール3とを備えた装置を用いて、鋼板Sの先端がピンチロール3に到達する以前より鋼板Sの冷却を開始し、その後にピンチロール3で鋼板Sを狭圧して鋼板Sに張力を付与する過程を経る熱延鋼板の製造方法において、冷却による鋼板Sの長さ変化を予測し、長さ変化の予測値に基づいてピンチロール3の速度を初期設定する、熱延鋼板の製造方法。

(もっと読む)

鋼帯の製造設備

【課題】C反り及びL反りを矯正可能であり且つ設備の小型化及びランニングコスト低減を図ることが可能な、鋼帯の製造設備を提供する。

【解決手段】焼鈍炉を備えた鋼帯の製造ラインに設けられる鋼帯の製造設備であって、調質圧延機及びその出側に配置された通板ロールの下流側に、5本のロールを用いて鋼帯の反りを矯正する反り矯正装置を有し、5本のロールは、パスラインの一方の側に配置された2本のロール、及び、パスラインを挟んで反対側に配置された3本のロールが、パスラインに沿って交互に配置されており、5本のロールのうち、少なくとも2本のロールはパスラインに対する位置を独立に変更可能であり、5本のロールのロール径をパスラインの上流側から順にd1乃至d5とし、隣接するロールの間隔をパスラインの上流側から順にP1乃至P4とするとき、d1=d2=d3=d4<d5、且つ、P1=P2=P3<P4である、鋼帯の製造設備とする。

(もっと読む)

条鋼の圧延方法

【課題】連続圧延の利点である圧延材先後端部の歩留まり向上、およびミスロールの減少を実現した上で、製品寸法変更に伴うロール替えによる生産損失を低減する技術を確立することである。

【解決手段】加熱炉から抽出されたビレットの先行材と後行材を接合して圧延する条鋼の連続圧延において、最終仕上げ圧延機(サイジングミル6)とその上流側圧延機(ブロックミル5)間の圧延材に張力を付加するとともに、サイジングミル6のロール隙を低下し、圧延中に製品寸法を変化させるようにした。サイジングミル6入側の張力を変化させると、張力はサイジングミル6内の各スタンド間張力に伝搬して各スタンドでの幅広がり率が低下するため、サイジングミル6のロール隙を低下して小さくしても、圧延材の孔型からの噛みだしなく目標形状に成形でき、フリーサイズ圧延範囲を広げることができる。

(もっと読む)

ステッケルミルの振動を軽減する方法及び装置

【課題】本発明の目的は、調整の観点における振動の軽減のための既知の方法を単純化することである。

【解決手段】本発明は、ステッケルミルにおけるステッケルロールのフラットスポットによって生じる振動を軽減するための方法及び対応する装置に関する。調製可能なロール(3)は、ステッケルファーネスのステッケルロール(1)と圧延機スタンド(5)の駆動装置(2)との間に取り付けられ、圧延素材(6)に接触することができる。本発明は、ロール(3)によって圧延素材(6)上に加えられる力が規定された値に調整されることを特徴としている。

(もっと読む)

高ケイ素の帯状鋼の破損を防ぐための冷間圧延方法

高ケイ素の帯状鋼の破損を防ぐための冷間圧延方法であって、上記高ケイ素の帯状鋼は2.3重量%以上のケイ素含有量を有しており、冷間圧延の開始において、挿入する帯状鋼の温度は45℃以上であり;上記冷間圧延の処理の間において、乳化液は上記帯状鋼に散布され、上記乳化液の流量は挿入口における圧延方向において3500L/分であり、上記乳化液の流量は排出口における圧延方向において1500〜4000L/分であり、上記帯状鋼の温度は、技術的な減摩を保証するための前提条件のもとに45℃以上であることを確保されていることを特徴とする、高ケイ素の帯状鋼の破損を防ぐための冷間圧延方法。本発明の冷間圧延方法は、帯状鋼の頭部および尾部の破損を防ぎ得、完成品の割合および生産効率を上昇させ得る。 (もっと読む)

冷間圧延機における金属帯の破断防止方法

【課題】冷間圧延機における金属帯(鋼帯等)の絞り破断を的確に防止することができる冷間圧延機における破断防止方法を提供する。

【解決手段】第1−第2スタンド間差張力ΔT1を監視し、第1−第2スタンド間差張力ΔT1の振れ幅δΔT1が所定範囲外となった場合に、第1スタンド10のバックアップロール12の交換または/および第1スタンド10のエンタリングガイドロール30の交換を行うことによって、第1−第2スタンド間差張力ΔT1の振れ幅δΔT1を所定範囲内とし、第1スタンド10における鋼板(鋼帯)1の蛇行を抑止して、鋼板(鋼帯)1の絞り破断の発生を防止する。

(もっと読む)

異形断面銅条材の製造方法

【課題】スリット工程を省略することのできる異形断面銅条材の製造方法を提供する。

【解決手段】本発明に係る異形断面銅条材の製造方法は、平盤状V型ダイス1に、平板状銅条材6を供給する条材供給工程と、V字状突起部が設けられた基面に、平板状銅条材6を押圧する押圧プレス加工工程と、押圧した平板状銅条材6を、一方の端から他方の端に向けて引き抜き、溝部16を通過した平板状銅条材6の部分に形成される厚板部7aと、V字状突起部を経由した部分に形成される薄板部7bとを有する異形断面銅条材7を形成する圧延工程と、異形断面銅条材7の全幅を計測し、計測結果に基づいて製造される異形断面銅条材7の全幅の変動を所定の範囲内に制御する全幅制御工程とを備える。

(もっと読む)

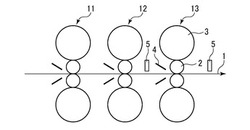

熱延鋼板の製造方法および製造装置

【課題】熱間仕上連続圧延機のダミースタンドに隣接する2基の圧延スタンド間の鋼板の通板を安定化し、熱間仕上連続圧延機の少なくとも一基の中間圧延スタンドをダミースタンドとする際に、従来よりも安定して熱間圧延ラインの操業を行うことができるようにする。

【解決手段】タンデムに配置される7基の圧延スタンドF1〜F7と、隣接する2つの圧延スタンド間に配置されるルーパL1〜L6とを備える熱間仕上連続圧延機CMにおける中間圧延スタンドF6をダミースタンドとして鋼板Sを圧延する際に、入側ルーパL5のルーパロール、ダミースタンドF6の上ワークロールUWR6、および、出側ルーパL7のルーパロールの全てが鋼板Sに接触して鋼板をその板厚方向へ互い違いに押圧するように、入側ルーパL5のルーパロールの位置、および/または、出側ルーパL7のルーパロールの位置を、制御する。

(もっと読む)

条鋼圧延材の圧延方法

【課題】可及的に表面疵の発生の少ない条鋼圧延材を製造することのできるようにする。

【解決手段】条鋼圧延材2を圧延する圧延スタンド11の出側に条鋼圧延材2の幅寸法を計測する計測装置13を配置して、条鋼圧延材2の圧延を行う条鋼圧延材2の圧延方法であって、所定の圧延スタンド11を第1スタンド11aとし、第1スタンド11aに隣接する下流側の圧延スタンド11を第2スタンド11bとし、条鋼圧延材2が第1スタンド11aに導入されてから第2スタンド11bに導入される前までの第1スタンド11aにおける出側幅寸法を無張力寸法W1とすると共に、条鋼圧延材2が第2スタンド11bに導入されたときの第1スタンド11aにおける出側幅寸法を張力寸法W1’としたとき、δW1=W1−W1’の値が目標値となるように圧延ロール12の回転数を制御する。

(もっと読む)

圧延設備の制御装置及び制御方法

【課題】設備投資を抑制しながら、極めて低い速度での圧延を可能とする圧延設備の制御装置及び制御方法を提供する。

【解決手段】払い出しリールと、少なくとも1個の圧延機と、巻き取りリールと、払い出しリール、圧延機、及び巻き取りリールをそれぞれ駆動する複数の電動機とを有する圧延設備が、制御装置を具備する。この圧延設備の制御装置は、電動機のおのおのと接続され、前記電動機のおのおのの電圧及び/又は周波数を操作することにより前記電動機のおのおのの回転数及び/又はトルクを制御するインバーターと、インバーターの1次周波数を検出する1次周波数検出手段と、検出された前記インバーターの1次周波数に基づいて、インバーターを制御して、インバーターの1次周波数がゼロとならないように、電動機のおのおのの回転数及び/又はトルクを制御する制御手段と、を有する。

(もっと読む)

荒引銅線の製造方法、荒引銅線の製造装置及び荒引銅線

【課題】引抜加工や平角加工しても表面に微細な割れが生じ難く、加工性に優れた荒引銅線を製造することが可能な荒引銅線の製造方法、荒引銅線の製造装置を提供する。

【解決手段】銅原料を溶解して銅溶湯を得る溶解工程と、前記銅溶湯から連続的に長尺鋳塊を製出する連続鋳造工程と、一対の圧延ロール48、58を有する圧延ユニットを複数段配置し、前記長尺鋳塊を被圧延材22として各圧延ユニットによって連続的に圧延する連続圧延工程と、を備え、前記連続圧延工程においては、少なくとも最終段55もしくは最終段の一つ前の段45の一対の圧延ロール48,58間を通過する被圧延材22の移送速度Vwと、一対の圧延ロール48,58の加工点Pにおける接線方向速度Vrとの比率Vw/Vrが0.99≦Vw/Vr≦1.07の範囲に設定されていることを特徴とする。

(もっと読む)

鋼板の調質圧延方法

【課題】複数の鋼板を順次接続して調質圧延するに際し、先行鋼板よりも後行鋼板の降伏応力が低い場合に、後行鋼板におけるしわの発生を防止することができる鋼板の調質圧延方法を提供する。

【解決手段】鋼板同士の溶接部を検出すると、溶接部の検出位置からの走行距離を計測し、トラッキングする(a1,a2)。走行距離に基づいて溶接部が圧延スタンドを通過したか否かを判定し、通過と判定した場合、さらに後行鋼板の板厚が2.0mm以上であるか否かを判定する(a3,a4)。上記を満たす場合、後行鋼板の圧延張力を先行鋼板の圧延張力と等しい値にして調質圧延し、上記を満たさない場合、後行鋼板の圧延張力を先行鋼板の圧延張力よりも小さい値に設定にして調質圧延する(a5)。

(もっと読む)

線材の圧延方法

【課題】線材の圧延において、コブルの発生なく安定して線材全長にわたる高い寸法精度を実現する。

【解決手段】本発明にかかる熱間圧延ラインは、上流側から下流側に向けて順に、加熱炉1、粗圧延機2、中間圧延機3、仕上げ圧延機4、最終仕上げ圧延機5、レイングヘッド6が配設されている。仕上げ圧延機4と最終仕上げ圧延機5との間には線材を冷却する複数の水冷装置7が配備されている。この圧延ラインにおいては、線材のボトム部が仕上げ圧延機4を抜けた直後から、最終仕上げ圧延機5内の減面率が5%以上の最終仕上げスタンドのロール又はそのロールで圧延される線材に潤滑剤が供給される。

(もっと読む)

ローラダイス装置と絶縁コイルの製造方法及び巻き線装置

【課題】圧延素材が圧延部を通過するに伴って、圧延用周溝どうしが圧延部において溝幅方向に相対変位し難いローラダイス装置を提供する。

【解決手段】圧延用周溝17,18を外周面19,20の夫々に形成してある一対の圧延ローラ21,22と、圧延ローラ21,22を互いに平行なローラ軸芯周りで回転可能に支持する支持部とが備えられ、圧延用周溝17,18どうしがローラ径方向で互いに対向している空間が、圧延素材が通過する圧延部28に構成され、圧延ローラ21,22どうしのローラ軸芯に沿う方向での相対変位を規制可能な規制部30が、当該圧延ローラ21,22の外周面19,20に設けられている。

(もっと読む)

冷間圧延機列、冷間圧延ライン、金属板の冷間圧延方法、ならびに、冷延金属板の製造方法

【課題】高張力鋼板などの金属板Sとワークロール8,9の間のスリップを防止し、金属板Sを高圧下率、高速で圧延できる冷間圧延機列1、冷間圧延ライン100、金属板の冷間圧延方法、ならびに、冷延金属板の製造方法を提供する。

【解決手段】第1圧延機F1のロールを全て非駆動式とするとともに、第2圧延機以降(F2〜F6)のロールのうちの、金属板Sを直接圧延するワークロール2本(8,9)を駆動式とする。

(もっと読む)

熱延の冷却装置および冷却方法

【課題】鋼板の連続熱延の仕上げ圧延後の冷却工程において、遷移沸騰領域における鋼板の板形状を安定させ、かつ鋼板の振動を抑制することができる熱延の冷却装置および冷却方法を提供する。

【解決手段】連続熱間圧延の仕上げ圧延機2の下流側に配置され、仕上げ圧延機2で圧延された鋼板3を搬送しながら冷却する熱延の冷却装置5において、鋼板3の表面温度が650℃〜550℃になる位置と、450℃〜350℃になる位置に、それぞれ第一、第二の中間ピンチロール11、12が配置され、第一及び第二中間ピンチロール11、12間の鋼板3に0.4kg/mm2以上の張力がかけられる。

(もっと読む)

成形加工用マグネシウム合金板およびその製造方法

【課題】 弱電製品等に使用する成形加工用Mg合金板として、深絞り性に優れたものを提供する。

【解決手段】板厚方向表層部と中心部でX線回折による{0002}面の最大集積強度がそれぞれ18未満かつ表層部/中心部の比が0.85〜1.2であるマグネシウム合金板。その製法として、熱間圧延後の帯状板を目標板厚まで薄肉化する際、帯状板は180〜350℃に加熱し、ロール温度は室温〜350℃として、コイル圧延時の入側の設定張力値を、各材料温度における引張耐力の50〜90%とし、その張力を付与した温間圧延工程の中で、周速比1.05〜1.7の異周速圧延を少なくとも1パス以上含み、該異周速圧延における圧下量比率を合計で10%以上とする。

(もっと読む)

1 - 20 / 52

[ Back to top ]