Fターム[4E003BA24]の内容

Fターム[4E003BA24]に分類される特許

1 - 19 / 19

曲げ加工の異方性が少なく耐応力緩和特性に優れた異形断面銅合金板及びその製造方法

【課題】曲げ加工性の異方性が少なく耐応力緩和特性が良好な寸法精度に優れたCu−Cr−Zr系の異形断面銅合金板及びその製造方法を提供する。

【解決手段】厚肉部と薄肉部とが幅方向に並んだ異形断面銅合金板であって、質量%でZr;0.05〜0.2%、Cr:0.2〜0.4%、残部はCu及び不可避的不純物からなる組成を有し、JIS H3110に準拠した90°W曲げ試験において割れが発生しない最小曲げ半径Rと板厚tとの比(R/t)である曲げ加工性について、BadWay方向の曲げ加工性(R/t)をR2、GoodWay方向の曲げ加工性(R/t)をR1とした場合に、R2/R1が0.8〜1.7であり、後方散乱電子回折像システム付の走査型電子顕微鏡によるEBSD法にて観察した、(薄肉部のGOS1)/(厚肉部のGOS2)が0.9〜1.4である。

(もっと読む)

電極のプレス装置、電極の製造装置及び電極の製造方法

【課題】歪み量の少ない電極のプレス装置、電極の製造装置及び電極の製造方法を提供する。

【解決手段】実施形態にかかる電極のプレス装置は、表面に電極層が形成された第1の領域と、前記電極層が形成されていない第2の領域と、を有する電極シートを、圧縮するプレスユニットと、前記電極シートに対向配置され、前記電極シートの前記第1の領域に対向し前記電極シートから退避した退避面と、前記第2の領域に対向し前記電極シート側に突出した突出面と、前記電極シートのエッジ部に対向し前記突出面から連続的に前記電極シートから離間する方向に退避する逃げ面と、を有するストレッチ部材を備え、前記第2の領域に張力を与える、ストレッチユニットと、を備えたことを特徴とする。

(もっと読む)

冷延鋼板チャタリング防止方法及びその設備

【課題】冷延鋼板の矯正ラインにおいて、ローラーレベラーでのチャタリングの発生を的確に防止することができる冷延鋼板チャタリング防止方法及びその設備を提供する。

【解決手段】冷延鋼板1をローラーレベラー10で矯正するに際して、チャタリングの発生を防止するために、ローラーレベラー10の後に設置された張力制御用ブライドルロール15のフレーム17とローラーレベラー10のフレーム12とを接続装置21によって水平方向に接続し、その状態でのローラーレベラー10の振動加速度をセンサー(振動加速度センサー)22で検知し、制御装置(図示せず)が、センサー22が検知した振動加速度の変化に基づいて、ローラーレベラー10自体の固有振動数と冷延鋼板1との共振点を変化させるように、接続装置21の接続力を変化させる。

(もっと読む)

張力制御システム、張力制御方法、及びコンピュータプログラム

【課題】 プロセスラインを通板中の金属ストリップに生じる急激な張力の変動を抑制し、当該金属ストリップに対して張力を安定して付与する。

【解決手段】 張力検出器121aにより測定された張力実績値Fmに基づき、急激な張力の変動(張力外乱)が発生したと判定した場合には、当該急激な張力の変動分に応じた駆動ロール114c、114dの回転速度の変動分を速度指令補正値ΔVr´として導出し、この速度指令補正値ΔVr´を加算した速度指令値(Vr+ΔVr+ΔVr´)を、張力検出器121aに対し下流側直近にある駆動ロール114c、114dを制御するモータ速度制御器125c、125dに出力する。

(もっと読む)

薄型小断面積異形条の矯正方法及び矯正装置

【課題】最大板厚が1mm以下、最大板厚と最小板厚の差が0.5mm以下、幅80mm以下、断面積が30mm2以下の幅方向の板厚が異なる小断面異形条において、異形条の局部的な形状変形の発生を抑え、更に異形条表面の微細な凹凸を付けることなく連続して、残留ひずみの均一化を図る矯正が可能な方法及び装置を提供する。

【解決手段】異形条の引張り矯正方法において、最大引張り荷重が掛かるロール間では、ロールと接する異形条は平面側とし、異形条の凸面側と接触するロール表面には、ロール軸方向及び円周方向に無数のスリットを入れたことにより、ロール表面が若干変形することで、異形条の段差分を吸収し、ロールとの接触面積を増やすことで、異形条の局部的変形を抑える。異形条をロールに押し付ける押し付けロール及びラッパーを設けることで、ロールと異形条の間のスリップを防止し、異形条の局部的変形を効果的に抑える。

(もっと読む)

マグネシウム合金コイル材

【課題】平坦性に優れるマグネシウム合金コイル材及びその製造方法、このコイル材を用いたマグネシウム合金部材及びその製造方法を提供する。

【解決手段】マグネシウム合金からなる板状材が円筒状に巻き取られたコイル材であり、その内径が1000mm以下である。このコイル材から切り取った反り量用試験片1を水平台100に載置したとき、試験片1の幅wに対する、両者1,100の隙間110における鉛直方向の最大距離hの割合が0.5%以下である。このコイル材は、マグネシウム合金を連続鋳造した鋳造材に圧延を施し、得られた圧延板に温間矯正加工を施し、得られた加工板を円筒状に巻き取るとき、巻き取り直前の温度を100℃以下にしてから巻き取ることで製造できる。巻き取り直前に十分に低温にすることで、巻き取り後の板状材は、巻回数が多い場合でも幅方向の反りが生じ難い上に、巻き取り径が小さい場合でも巻き癖がつき難く平坦性に優れる。

(もっと読む)

中高圧用アルミニウム箔の製造方法

【課題】ピット密度の向上とピット長の均一化により、アルミニウム箔の静電容量を向上させ、高電圧に適した中高圧用アルミニウム陽極箔を提供することを目的とするものである。

【解決手段】圧延痕を有するアルミニウム原箔1を連続的に走行させ、酸化物粒子と水を混合した溶液を前記アルミニウム原箔1の走行方向と逆方向からアルミニウム原箔に吹き付けて前記アルミニウム原箔1の圧延痕1aを取り除き、かつ前記アルミニウム原箔1の表面に多数の窪みを形成して表面積を拡大するようにした中高圧用アルミニウム箔の製造方法とする。

(もっと読む)

レベラを用いた金属帯の反り制御方法

【課題】ラインを停止させ、その後再び運転を開始したときに生じる反りを低減して歩留りを向上させるレベラを用いた鋼板の反り制御方法を提供する。

【解決手段】レベラ10の入側と出側とにそれぞれ配設され、金属帯Sが張架されたブライドルロール13A,13Bの回転速度を制御して伸び率制御及び張力制御を行うレベラ10を用いた金属帯の反り制御方法であって、

停止させた金属帯Sを再び搬送する際は、搬送開始前に金属帯Sに張力を予め与える前記張力制御を行う。

(もっと読む)

ばね用ステンレス鋼板およびその製造方法

【課題】ばね限界値に優れたオーステナイト系ばね用ステンレス鋼板、その製造方法及びそれを用いて製造されたばねを提供する。

【解決手段】下記の特性を有するばね用オーステナイト系ステンレス鋼板:

(1)厚み50μm〜800μm

(2)ばね限界値(Kb0.075)400MPa以上

(3)表面及び断面中央部の残留応力<50MPa

オーステナイト系ステンレス鋼板を、上ロールと下ロールを有するローラーレベラーに、0kg/mm2〜5kg/mm2の張力下で通板させる工程、及び通板した鋼鈑を50℃〜550℃の温度範囲内で時効熱処理する工程を含むことを特徴とするばね用オーステナイト系ステンレス鋼板の製造方法。

(もっと読む)

冷延鋼板の製造方法

【課題】耳伸びや、腹伸びなどの平坦度不良を抑制するとともに、鋼板全面に発生する微小な凹凸による形状不良についても有効に抑制することができる、仕上げ厚みが0.2mm以下の冷延鋼板の製造方法を提供することにある。

【解決手段】最終仕上圧延パス中に、前記鋼板1の降伏強度に対して10%以上の強度に相当する圧延張力を、最終の前記ワークロール11の出側から付与して行うことを特徴とする。

(もっと読む)

テンションレベラー

【課題】従来のテンションレベラーでは矯正後の材料に大きな残留応力があり、裁断、印刷等の以後の加工が困難という問題があった。これはテンションレベラーがロールを使って材料を曲げて矯正しているためである。

【解決手段】テンションレベラーの入出口ブライドルロール間で金属帯版の表裏両面に中空ロールによって圧力をかけ、引張りによる矯正を行う。引張り矯正過程で材料に曲げが加えられることがなく、形状矯正後の材料の残留応力が少ない。

(もっと読む)

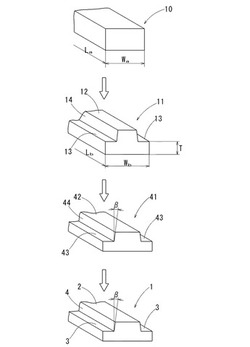

異形断面を有する帯状金属薄板の矯正装置

【課題】幅方向において異なる厚みを持ち長手方向において一様に連続した形状を有する帯状金属薄板を、その長手方向へ移送しつつ、帯状金属薄板の幅方向における反りを矯正する場合に、帯状金属薄板に損傷を生じる心配が無い装置を提供する。

【解決手段】帯状金属薄板10を連続して繰り出す繰り出し部12と、帯状金属薄板の凹凸面側に配設され、帯状金属薄板の薄板部と接触する大径部および厚板部と接触する小径部からなり、大径部に対し小径部が相対的に回転自在とされ、自由回転可能に軸着された異形ロール22と、帯状金属薄板の平坦面側に配設され、自由回転可能に軸着されて、帯状金属薄板の平坦面に当接し帯状金属薄板を異形ロールの周面に対して押し付ける押圧ロール24と、帯状金属薄板を両面側から挟持して、異形ロールと押圧ロールとの間を通された帯状金属薄板をその長手方向に沿って引っ張る移送ロール64a、64bとを備えて装置を構成する。

(もっと読む)

金属帯の形状矯正方法及び装置

【課題】熱間圧延後の鋼板など表面に酸化スケールを有する金属帯に対してもスケール噛み込みに起因する表面欠陥を発生させることなく形状矯正する。

【解決手段】形状矯正手段としてスキンパスミル101及びテンションレベラー201を用いて金属帯1の平坦度や反りを矯正する金属帯の形状矯正に際し、スキンパスミルの入側と出側、及び、テンションレベラーの入側と出側に設けた板速度検出手段30で板速度を検出して、スキンパスミル及びテンションレベラーの伸長率を測定し、予め通板材の材質、厚みなどの素材条件に応じて、それぞれ定めておいたスキンパスミル及びテンションレベラーでの所望の伸長率を確保すべく、通板張力、スキンパスミルの圧下量、及びテンションレベラーの押込み量の少なくともいずれか一つを調整する。

(もっと読む)

金属帯の形状矯正方法

【課題】 ハーフエッチングしてもそりの発生しない金属帯の形状矯正方法を提供する。

【解決手段】 片面または両面をエッチング面とする金属帯の形状を、前後の張力付加機構により所定の単位張力を付与しながら、少なくとも1本以上の形状矯正ロールと複数本のバックアップロールを千鳥配置した形状矯正ロールユニットにて矯正する、金属帯の形状矯正方法であって、前記金属帯に付与する単位張力を、金属帯の耐力の0.80〜0.95倍の範囲に制御するとともに、前記形状矯正ロールユニットの形状矯正ロールを金属帯に押し込むことにより付与する、金属帯の永久伸び率を0.1〜1.5%に制御することを特徴とする、金属帯の形状矯正方法。

(もっと読む)

凹凸状金属板挟圧用ロールを用いた金属板の形状矯正方法および形状矯正装置

【課題】大がかりな設備や、矯正前の金属板の形状に応じた矯正荷重の調整等も必要とせず、低張力・低矯正荷重下、そして、2mm以下の薄物、1200mm以上の広幅の金属板であっても、金属板の蛇行による絞りや破断等の通板トラブルの発生を防止できる、凹凸状金属板挟圧用ロールを用いた金属板の矯正方法であって、長手方向に伸びる筋状模様が発生することもなく極めて安定した形状矯正が可能である金属板挟圧用ロールを用いた金属板の矯正方法を提供する。

【解決手段】表層の軸方向に形成した凹凸が周方向に連続して付与された凹凸状金属板挟圧用ロールを、該凹凸が嵌合するように重ねて配置し、一対の該凹凸状金属板挟圧用ロールの間に金属板を通板して挟圧する金属板の形状矯正方法であって、該金属板に1.0MPa以上の張力を付与して通板する。

(もっと読む)

ブライドルロールの張力制御方法及び装置

【課題】ローラレベラの出側ブライドルロールのトルクを速い応答で変更して、後段セクションへの張力伝播を抑える。

【解決手段】ローラレベラ20により形状が矯正される被矯正材(10)に加わる張力を、ブライドルロール(22)により制御するに際して、ローラレベラのロール押込量の変更によるベンディングロスの変化によって生じる張力変動量を予測し、ブライドルロールのトルク指令を補正する。

(もっと読む)

ブライドル装置

【課題】スキンパスミルやテンションレベラで金属帯の形状を矯正するラインに設置され、通板中の金属帯に張力を与えるブライドル装置であって、狭い敷地でも設置することができ、それによって、ラインに新たな設備の設置を可能にする等、ラインのスペースの効率的な使用を可能とするブライドル装置を提供する。

【解決手段】入側ブライドル装置21及び出側ブライドル装置22が、複数のブライドルロールを略鉛直方向に配置したロール列を通板方向に2列備えたブライドル装置である。

(もっと読む)

冷間圧延設備および冷間タンデム圧延方法

【課題】冷間圧延工程における板幅制御能力の拡大を図り、トリム代削減や幅マージン減少による歩留まり向上効果や製造コストの低減が得られる冷間圧延設備を提供する。

【解決手段】押し込み量制御手段15、48を有するレベリングユニット5の入側に張力制御手段26、48を有する入側ブライドルロール20を、出側に張力制御手段36、48を有する出側ブライドルロール30をそれぞれ備えたテンションレベラー5を酸洗設備1と冷間タンデム圧延機50との間に設けている。必要に応じて板幅及び通板速度を測定し、伸び率を制御することによって板幅を制御する。

(もっと読む)

テンションレベラー

【課題】従来のテンションレベラーでは矯正後の材料に大きな残留応力があり、裁断、印刷等の加工が困難という問題があった。これはテンションレベラーがロールを使って材料を曲げて矯正しているためである。

【解決手段】テンションレベラーの入出口ブライドルロール間で加圧ユニットを置き材料を曲げないで、側面に水圧又は弾性体のライニングをしたロールによって圧力をかけ、引張りによる矯正を行う。加圧ユニットで水圧を利用するものはラビリンスシールを使って流体の漏洩を抑制している。引張り矯正過程で材料に曲げが加えられることがなく、また摩擦が介在が少ないので、形状矯正後の材料の残留応力が極めて少ない。

(もっと読む)

1 - 19 / 19

[ Back to top ]