Fターム[4E016FA20]の内容

圧延ロール、圧延スタンド、圧延機の駆動 (1,476) | 圧延ロールの製法 (188) | その他 (21)

Fターム[4E016FA20]に分類される特許

1 - 20 / 21

圧延ロール

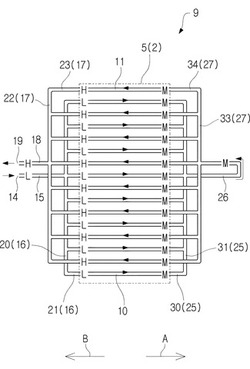

【課題】圧延ロールのロール軸方向における温度分布を均一化させる優れた技術を提供する。

【解決手段】圧延ロール1は、ロール本体2と、ロール本体2を支持するためのジョイント側軸部3(軸部)及び反ジョイント側軸部4(軸部)と、を備える。圧延ロール1は、ロール本体2のロール軸方向として第1方向A(第1の方向)と、第1方向Aと反対の第2方向B(第2の方向)と、を有する。圧延ロール1には、冷媒(媒体)が流れる冷媒流路9(媒体流路)が形成されている。冷媒流路9は、ロール本体2のロール面5の近傍で冷媒を第1方向Aに流す複数の上流側冷却流路部10(第1流路部)と、ロール本体2のロール面5の近傍で冷媒を第2方向Bに流す複数の下流側冷却流路部11(第2流路部)と、を含む。複数の上流側冷却流路部10と複数の下流側冷却流路部11は、ロール本体2の周方向で略交互に配置されている。

(もっと読む)

圧延ロールおよび圧延ロールの再利用方法

【課題】外層にクラックが生じてもロール全体が割損するのを防ぐことができ、熱間圧延の際に熱膨張係数の差による引っ張り応力によって外層にクラックが発生することもなく、また圧延ロールを形成する材料を十分有効に利用することが可能な圧延ロールと、そのような圧延ロールについての有効な再利用方法を提供する。

【解決手段】外周に圧延部2を有する外層部3の内周に内層部4が嵌合して一体に回転可能とし、これら外層部3と内層部4とをともに超硬合金により形成した圧延ロール1とする。また、超硬合金によって一体に形成された圧延ロールの外周部を除去して外径を小さくし、圧延ロール1の内層部4として再利用する。あるいは、圧延ロール1の外層部3から内層部4を取り外して他の外層部の内周に嵌合する。

(もっと読む)

圧延機及び圧延銅箔並びにフレキシブルプリント基板

【課題】圧延銅箔の表面を均一に粗すことができ、圧延銅箔の低粗度化及びFPCの微細配線化が図れる圧延機及び圧延銅箔並びにフレキシブルプリント基板を提供する。

【解決手段】フレキシブルプリント基板に使用される圧延銅箔3を製造する圧延ロール4、5を有する圧延機1において、前記圧延ロール4が表面に均一な凹凸8を有する金属製圧延ロ―ルからなる。

(もっと読む)

エンボスローラのメンテナンス方法およびメンテナンス装置

【課題】銅箔圧延加工用エンボスローラの表面に付着した銅を容易かつ確実に取り除くことが可能なエンボスローラのメンテナンス方法およびメンテナンス装置を提供する。

【解決手段】表面に凹凸を有する銅箔圧延加工用エンボスローラのメンテナンス方法であって、エンボスローラを、銅アンモニア錯体を含むpH8〜13の銅エッチング液に浸漬し、エンボスローラの表面に付着した銅を溶解除去する。

(もっと読む)

高合金継目無鋼管の製造方法

【課題】高合金継目無鋼管の穿孔時に発生する噛出しを防止する高合金継目無鋼管の製造方法を提供する。

【解決手段】900〜1250℃の温度域に加熱した高合金鋼ビレットを、表面粗さRmaxを150〜500μmの範囲に調整した主ロールを配したピアサで穿孔圧延する。比(ガイドロールの開度WG/主ロールの開度WR)は1.10〜1.20の範囲に調整するのが好ましい。また、主ロールの出口面とパスラインとがなす半角θRおよび穿孔プラグの圧延面とパスラインとがなす半角θPの差(θP−θR)は0〜3.0°の範囲に調整するのが好ましい。

(もっと読む)

仕上げ圧延機におけるクラウン・エッジドロップ制御圧延機および圧延方法

【課題】熱延鋼板のクラウン・エッジドロップをサイクル全体にわたり小さくすることが可能な圧延機および圧延方法を提供する。

【解決手段】バレルの端部に設けた先細り部が上下で互いに逆向きになるよう、上下のワークロールをスタンドに組み込み、前記先細り部が被圧延材の両エッジ部に位置するように上下のワークロールをロール軸方向反対向きにシフトさせるロール軸方向シフト機構を具備した圧延機において、上下のワークロールに外層が超硬合金スリーブからなるロールを用いたことを特徴とする仕上げ圧延機におけるクラウン・エッジドロップ制御圧延機およびそれを用いた圧延方法。

(もっと読む)

極薄熱延鋼板の製造方法

【課題】仕上げ圧延機出側板厚が1.0mm以下である極薄熱延鋼帯を歩留りよく安定して製造し得る極薄熱延鋼板の製造方法を提供する。

【解決手段】複数の圧延スタンドからなる仕上げ圧延機を用い、仕上げ圧延機出側板厚が1.0mm以下である極薄熱延鋼帯を製造する際、当該圧延スタンドのワークロール直径D、当該圧延スタンドの出側板厚hとしたとき、D/h>500となる圧延スタンドの上下のワークロールに、圧延部外層が超鋼合金からなるロールを用いる。

(もっと読む)

耐リジング性と熱延板表面品質に優れるフェライト系ステンレス鋼板の熱間圧延方法

【課題】耐リジング性と熱延板表面品質の両方を満足した熱延鋼板を安定して得ることができるフェライト系ステンレス鋼板の熱間圧延方法を提供する。

【解決手段】仕上げ圧延機の少なくとも一つのスタンドのワークロールに、圧延部表層が超硬合金からなるロールを用いるフェライト系ステンレス鋼板の熱間圧延方法において、圧延部表層が超硬合金スリーブ2からなるワークロールを組み込んだスタンドの圧下率を35%以上55%以下とする。

(もっと読む)

異形断面条の製造方法

【課題】簡便な手段により、断面形状精度に優れ、しかも表裏面に付与した凹凸パターンを均一化することができた異形断面条を安定的に製造する。

【解決手段】上下一対の水平ロールと左右一対の垂直ロールとを隣接配置した四方ロール圧延機を少なくとも2段配置するとともに、最後段の四方ロール圧延機を構成する上下一対の水平ロールとして、その上側及び/又は下側のロールに凹凸パターンを付したものを使用し、被成形素材金属条を、前段の四方ロール圧延機で予備圧延した後、最後段の圧延機で圧下率が板幅方向で均一になるように圧延成形することにより、表裏面に付与した凹凸パターンが均一化された異形断面条を得る。

(もっと読む)

傾斜型圧延機用樽型圧延ロールおよび継目無鋼管の製造方法

【課題】ナーリングに起因する欠落疵の発生を軽減できる傾斜型圧延機用樽型圧延ロールおよび継目無鋼管の製造方法を提案する。

【解決手段】球頭ポンチでゴージ部周辺に初期ナーリング深さを0.20〜0.30mm、そのピッチを10.0±0.5mmとした球頭凹状ナーリングを付与した樽型圧延ロール、およびそれを用いた継目無鋼管の製造方法。

(もっと読む)

圧延用複合ロールおよびその製造方法

【課題】 優れた耐摩耗性及び耐肌荒れ性に優れる外層と、強靭な内層とが健全かつ高強度で接合してなる圧延用複合ロールおよびその製造方法を提供する。

【解決手段】 圧延用複合ロールは、MC炭化物が面積率で20〜60%分散し遠心力鋳造で形成された外層と、金属製の内層をHIP処理により接合してなることを特徴とする。また外層の組織において、円相当直径が15μm以上のMC炭化物を含まない領域の最大内接円直径が150μmを超えないことを特徴とする。

(もっと読む)

転写ロールの製造方法

【課題】装飾性や塗装鮮映性の向上等を目的として、金属板の表面に転写する凹凸パターンを、正確に低コストで実現することができる転写ロールの製造方法およびこの製造方法を用いた転写ロールを提供する。

【解決手段】 金属板の表面に凹凸パターンを転写する転写ロール1a、1bを、圧延用ロール2の表面に線径が50μm以下の高強度極細線3を、その一端側をロール端部に固定した後、ロール周方向に、極細線3が互いに接触するよう張力を付与しながらロール軸方向に順次巻付けた後、圧延ロール2の他端側に固定して形成するようにしたのである。リソグラフィ加工に比べて極めて簡便にロール表面に凹凸形状を形成することができる。この凹凸形状の凸部の先端形状は円形で摩耗損傷しにくく、極細線3の巻替えのみで摩耗が進行した凹凸形状を更新でき、ロール寿命も向上し、ロール加工コストが低減する。

(もっと読む)

1次冷延シャドウマスク鋼帯の製造方法

1次冷延シャドマスク鋼帯における化学成分、製造工程、パラメータによって得られる、材質性能に優れ、表面の縦筋が著しく減少し、消滅でき、さらに板の形状が良好で生産性が高く、生産コストが低下できるカラーフラウン管用1次冷延シャドマスク鋼帯を提供する。

1次冷延シャドウマスク鋼帯の製造方法は、精錬・鋳造・熱延した後、温度880〜900℃で最終熱延し、温度510〜610℃で巻取る工程、酸洗・冷延する工程、トリミングカット・ラインを用意し、周辺傷、バールなどの周辺部の欠陥を消滅して縁取る工程、加熱段と均熱段の板温が675〜695℃の範囲に制御し、20〜35s均熱する連続焼鈍を施す工程、ダブルスタンド六ハイスキンパッシングミルによりスキンパッシングする工程を付与する。

(もっと読む)

圧延ロール解析システム

開示した圧延ロール解析システムは、ユーザインターフェースモジュール(22)、構造解析エンジン及び解析制御スクリプトを含む。ユーザインターフェースモジュールは、コンピュータネットワーク(9)を介して、遠隔のユーザから圧延ロール設計データを受信する。解析制御スクリプトは、圧延ロール設計データ(4)に基づき、圧延ロール設計用の適切な解析モデルを画成しかつ評価するように、構造解析エンジンに自動的に命令する。圧延ロール解析システムは、圧延ロール設計データを取得するために、直観的なウェブに基づくインターフェースを提示し、ユーザの選択のために予め定義された圧延ロール用途及び圧延ロールタイプを提示する。その結果、遠隔のユーザは、本来非常に複雑となりうる基礎となる解析モデル化技術に精通しなくて済む。従って、ユーザは、製品の性能の向上を実現するために、システムを用いて圧延ロール設計を評価して改良できる。  (もっと読む)

(もっと読む)

超硬合金製圧延用複合ロール

【課題】内層の材質とロール製造過程での冷却速度の精緻なコントロールを不要とし、また外層と内層の断面積比率の制約を受けることなく、ロール寸法に関係なく各種ロールに適正な残留応力を安定して付与できる超硬合金製圧延用複合ロールを提供する。

【解決手段】鋼系材料からなる内層の外周に、WC系超硬合金からなる外層を金属接合した超硬合金製圧延用複合ロールであって、該内層が材種の異なる複数個の内層部分材を互いに略同心円状に金属接合して構成されることを特徴とする。

(もっと読む)

厚鋼板の圧延方法および厚鋼板の製造方法

【課題】厚板圧延でのワークロールと被圧延材の焼き付きやワークロールに発生する亀裂等を抑制でき、ワークロールの割損も防止する。

【解決手段】厚鋼板の圧延に、鉄系材料を外層とし、内部に超硬合金層を有するロールを用いる。

(もっと読む)

超硬合金製圧延用複合ロール

【課題】 ロールの外層を耐摩耗性に優れた超硬合金で形成するとともに、中間層と鉄系あるいは鋼系材料からなる内層の接合境界部を強化し、強度的に信頼性の高い超硬合金製圧延用複合ロールを提供する。

【解決手段】 炭化タングステン(WC)およびコバルト(Co)を含有する超硬合金からなる外層と、鉄系または鋼系材料からなる内層との間に、少なくとも1層以上の中間層を形成した超硬合金製圧延用複合ロールであって、該中間層が炭化タングステン(WC)およびニッケル(Ni)を含有する超硬合金からなることを特徴とする。

(もっと読む)

缶用素材鋼板の冷間圧延方法

【課題】 圧延ロールの磨耗が進行してもロールと鋼板間の摩擦係数を適切な範囲に維持することのできる圧延ロール、また、タンダム式冷間圧延機のすべてのスタンドに適用できる圧延ロールを提供し、さらには、当該圧延ロールを使用して、表面性状の良好な缶用素材鋼板を安定して製造することのできる冷間圧延方法を提供すること。

【解決手段】 ロール表面に円形の穴を複数有し、当該穴縁の総長密度が0.6〜3.1mm/mm2、穴の周囲の盛り上がり部の高さが5μm以下である冷間圧延用ロールを用いて、トータル圧下率が80〜94%の冷間圧延を行うことを特徴とする缶用素材鋼板の冷間圧延方法。

(もっと読む)

缶用素材鋼板及びその調質圧延方法

【課題】 優れた低光沢表面を有する缶用素材鋼板を安定的に得るための調質圧延方法および上記特性に優れた缶用素材鋼板を安定して提供すること。

【解決手段】 表面粗度が0.1〜0.4μmRaの冷延鋼板を、表面粗度が0.4μmRa以下のロール表面に穴の面積率≧5%、穴のピッチ≦600μmである穿孔加工を施したダルロールを用いて圧延した後に、表面粗度が0.15〜0.7μmRaのブライトロールを用いて圧延することを特徴とする缶用素材鋼板の調質圧延方法。

(もっと読む)

調質圧延方法

【課題】 材質設計上有利な湿式圧延において頻発するジャンピングを防いで安定した圧下率の制御を可能とすることにより、単一成分系鋼帯から様々な調質度の鋼板、特に製缶性に優れる方向性の無い缶用素材鋼板を造り分けるとともに、缶用素材鋼板に要求される優れた表面性状や表面光沢の均一性をも同時に確保することのできる湿式の調質圧延方法およびこれを可能とする圧延用ロール、ならびに上記特性に優れた缶用素材鋼板を安定して提供すること。

【解決手段】 ロール表面に直径3が30〜120μmである円形の穴2を複数有し、当該穴縁4の総長密度が5〜15mm/mm2である圧延用ロール1を用いて、湿式圧延を行うことを特徴とする缶用素材鋼板8の調質圧延方法。

(もっと読む)

1 - 20 / 21

[ Back to top ]