Fターム[4E024BB01]の内容

Fターム[4E024BB01]に分類される特許

21 - 40 / 69

厚板圧延方法、および厚板圧延のパススケジュール計画システム

【課題】可逆式圧延機による圧延の能率を落とすことなく、当該圧延の際における板反りによる不具合を抑える。

【解決手段】可逆式圧延機1によって、複数パスだけ厚板10を圧延することで目標板厚となるように、予め各パスでの圧下率をパススケジュールとして計画し、その計画に沿って各パスで圧延を行う。このとき、計画に空パスがある場合には、その空パスの圧下率を、板の反りを抑制するための軽圧下に、パススケジュールの計画段階で設定変更する。

(もっと読む)

ファジィ制御装置、プラントシステム、および、ファジィ制御方法

【課題】制御ルールをもとにファジィ制御を行うプラントシステムにおいて、制御精度の向上、および、制御ルールの調整期間の短縮化をすること。

【解決手段】ファジィ制御装置13は、制御ルール空間から制御が悪化する可能性の有る悪化制御ルール空間を決定する悪化制御ルール空間決定機構7と、悪化制御ルール空間から、全プラントに対する制御ルールを示す1本の遺伝子を作成する制御ルール抽出機構8と、制御ルール抽出機構8が絞り込んだ制御ルールに基づいて各プラントを制御した制御結果を、所定の評価関数で評価する評価機構4と、評価機構4の評価結果に基づいて、各プラントの制御中に、制御ルール抽出機構8が作成した遺伝子を遺伝的アルゴリズムにより最適化する遺伝的操作機構10と、を有する。

(もっと読む)

調質圧延方法

【課題】特に所望とする金属ストリップの表面粗度(Ra)を有する鋼板を効率的に製造することの可能な湿式調質圧延方法を提供する。

【解決手段】調質圧延後の金属ストリップの表面粗度(S)、調質圧延前の該金属ストリップの表面粗度(S0)、板厚(H)およびワークロール粗度(Sw)で定義される転写効率(α(ε,σy))について、調質圧延時の伸び率(ε)と調質圧延前の該金属ストリップの0.2%耐力(σy)による回帰式を実験によって事前に求め、調質圧延する金属ストリップの表面粗度(S0)、板厚(H)、0.2%耐力(σy)と目標とする伸び率(εaim)と目標とする圧延後の該金属ストリップの表面粗度(Saim)から該調質圧延機に組み込む初期ワークロールの表面粗度(Sw0)を前記転写効率に基づいて求め、その表面粗度に近いワークロールを選定して該調質圧延機に組み込み調質圧延を行う。

(もっと読む)

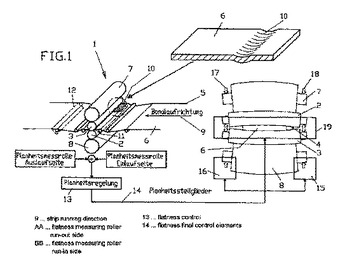

圧延機及びその動作方法

【課題】材料の過圧部を確実に検出することにより、該過圧部によって生じる不安定な圧延状態を防止するような制御を行える、検出装置を備えた圧延機及びその動作方法を提供すること。

【解決手段】少なくとも2つのワークロール2,3と、複数のバックアップロール7,8とを備えて成り、ワークロール2,3の間に、圧延製品5が通過するロール間隙4が設定された圧延機1において、ロール間隙4の手前で圧延製品5の過圧部10を検出するために、少なくとも1つの検出装置11を設けるとともに、該検出装置11からの信号に基づき圧延製品5の平坦度の調整のためのアジャスタを制御する制御ユニット13を設けた。  (もっと読む)

(もっと読む)

出荷鋼板の材質情報提供方法及び材質情報利用方法

【課題】出荷鋼板について出荷鋼板全長にわたる材質データを時間と労力をかけずに得て、その大量の材質情報を計算機およびネットワーク経由でユーザーに提供し、ユーザーにて利用する方法を提供する。

【解決手段】連続焼鈍ラインまたは亜鉛めっき設備の出側に配置された調質圧延機2における圧延実績に基づいて調質圧延鋼板の材質予測を行い、得られた材質予測結果を上位計算機10およびネットワーク経由で鋼板の出荷先のユーザーに提供する。ユーザーは得られた材質情報により、材質不良部分を除去したり、鋼板のプレス加工条件を変更したりすることができる。さらにユーザーから鋼板製造元に情報をフィードバックすることもできる。

(もっと読む)

金属板材の蛇行防止圧延方法

【課題】金属板材の圧延過程で、金属板素材の形状とワークロールの圧延方向のオフセット量を考慮した適正なレベリング制御を行なうことにより、蛇行を防止する圧延方法を提供することである。

【解決手段】冷間リバース圧延等の圧延過程における金属板材2のレベリング制御を、金属板素材の形状と圧下率に起因する圧延蛇行量Q1から求めたレベリング量G1に、ワークロール1a、1bの圧延方向のオフセットに起因する蛇行量Q2から求めたレベリング量G2を加えた蛇行修正レベリング量Gに基づいて行なうようにした。レベリング制御を、圧延蛇行量Q1に、作業側(WS)と駆動側(DS)で、大きい圧下量のアンバランスを引き起こすオフセット蛇行量Q2を加えた蛇行量に基づいて行なうことにより、蛇行を効果的に防止することが可能となり、圧延歩留および圧延能率の向上に寄与できる。

(もっと読む)

熱機械的成形に適したテーラードブランクを製造するための被覆鋼ストリップの製造方法、それにより製造されたストリップ、及びそのような被覆ストリップの使用

本発明は、熱機械的成形に適したテーラードブランクを製造するための被覆鋼ストリップの製造方法に関する。本発明により、本方法は、下記の工程:・熱間圧延された鋼ストリップを用意する工程、・ストリップを金属被覆で被覆する工程、・このストリップからテーラーロールドブランク(TRB)を切断できるように、複数の厚肉部及び複数の薄肉部を少なくとも有することでその長さ方向においてストリップの厚さが変化するようにストリップを冷間圧延する工程を含んでなる。本発明は、このようにして製造されたストリップ及びそのような鋼ストリップの使用にも関する。 (もっと読む)

冷間圧延における形状制御方法

【課題】形状に大きく影響する圧延荷重の変化を前後方張力の制御によって抑制することにより、形状制御手段の能力不足を補い、形状精度に優れた圧延材を高生産性で製造できる制御方法を提供する。

【解決手段】圧延荷重,形状制御手段の制御量,素材クラウン量,圧延前形状及びワークロールクラウン量を変数とし板端から距離が異なる複数の箇所について板幅中央に対する伸び率差を表す数式モデルと前方張力及び後方張力を変数とし圧延荷重を表す数式モデルを予め作成し、素材クラウン量と圧延前形状の実測値及びワークロールクラウン量を前記伸び率差を表す数式モデルに代入し、伸び率差が目標値に一致するように形状制御手段の制御量及び圧延荷重を算出するとともに、算出した圧延荷重と前記圧延荷重を表す数式モデルから得られる圧延荷重が一致するように前方張力及び後方張力を算出し、算出した形状制御手段の制御量,前方張力及び後方張力を設定する。

(もっと読む)

スキンパス圧延の形状制御方法

【課題】熱間圧延後の板表面にスケールが付いた金属ストリップを矯正するワークロールベンダーを有する板圧延機において、安価な設備で加減速やサーマルクラウンの板形状に及ぼす影響を解消し、良好な板形状した金属ストリップを製造する。

【解決手段】圧延時における該板圧延機の圧延速度と伸び率とワークロールベンダー力を測定し、測定された伸び率と圧延速度と予め入力された入側板厚、変形抵抗、板幅、入・出側張力、ワークロール径を用いて、圧延荷重推定モデルから圧延時の圧延荷重を算出し、同時に当該圧延荷重に及ぼす伸び率と圧延速度の影響係数と形状推定モデルから圧延時の板形状に及ぼすワークロールベンダー力の影響係数を算出し、これらの算出値や形状推定モデルを用いて、基準圧延条件の圧延荷重と圧延時の圧延荷重との差である圧延荷重偏差を求めて圧延荷重偏差による板形状変化を解消するようにワークロールベンダー力を制御する。

(もっと読む)

鋼板張力制御方法及び連続圧延システムの制御方法

【課題】圧延設備にて圧延操業する場合において、巻きつけ角度の大きい圧延機前テンションメータロール通過時に腰折れ欠陥が発生することを防止しつつ、安定的に圧延操業を継続させる方法を提供する。

【解決手段】圧延機を腰折れ欠陥発生懸念材が通過する際に、テンションメータロールを開放させ、腰折れ現象を防止する。テンションメータロール開放時は、張力実績値の推定値を用いることで圧延機前の張力制御を安定的に切替える。また、テンションメータロールを開放もしくは圧下動作中は、直前の圧延荷重をロックオンし、伸び率FBK制御を一旦OFFし、当該ロックオン荷重での荷重一定制御に切替えることで、テンションメータロール開閉動作による機械状態変更時においても、安定的に圧延操業を継続させる。

(もっと読む)

圧延方向に板厚がテーパ状に変化するテーパ鋼板の製造方法

【課題】圧延方向に板厚が高段差でテーパ状に変化する薄板のテーパ鋼板を、テーパ部板厚を高精度で制御して製造する。

【解決手段】板幅,接触弧長,材料の変形抵抗,圧延機入出側のユニット張力及び圧下力関数からなる圧延荷重式から隣接する制御のサンプリング点間の圧延荷重差を予測するとともに、出側板厚が圧延長に従ってテーパ状に変化するように隣接する制御のサンプリング点間の圧延荷重差を変数とし、圧延荷重,ロールギャップ及び鋼板の板厚の間に成り立つ関係式に基づいてロールギャップを制御する。

(もっと読む)

圧延方向に板厚がテーパ状に変化する片面テーパ鋼板の製造方法

【課題】圧延工程のみで薄板かつ高段差の場合にも圧延方向に板厚がテーパ状に変化する片面テーパ鋼板を製造する。素材がめっき鋼板であっても片面が健全なめっき層で覆われているテーパ鋼板を製造する。

【解決手段】必要に応じてめっき層を設けた2枚の同一寸法の板材を重ねて同時に圧延した後2枚の板材を分離する重ね板圧延を行う祭、ロールギャップを圧延方向に連続的に変化させることにより重ね面がフラットとなる片面テーパ鋼板を製造する。

(もっと読む)

圧延形状制御方法および圧延形状制御システム

【課題】圧延操業の異常を招くような事態を未然に防止して、より安定的な圧延操業を可能性とする圧延形状制御システムの提供。

【解決手段】圧延形状制御システム21は、入側テンションリール3から繰り出される被圧延材4を圧延機2により圧延して出側テンションリール6に巻き取るようにされている圧延設備1で用いられ、目標形状発生装置15で生成する目標形状33に基づいて被圧延材の形状制御を行う。また圧延形状制御システム21は、板厚変化幅方向比取得装置22と目標形状変更装置23を備えており、被圧延材の圧延による板厚変化についての被圧延材の幅方向での比である板厚変化幅方向比24を板厚変化幅方向比取得装置で求め、その板厚変化幅方向比に基づいて目標形状変更装置が目標形状を変更するようされている。

(もっと読む)

塑性加工における被加工材の組織発展の解析装置、解析システムおよび記録媒体

【課題】圧延、押出し、引抜き、鍛造、プレス加工などの主に金属材料の塑性加工プロセスにおいて、被加工材の着目部位の加工集合組織など材料組織の発展を迅速に予測できる装置を提供する。

【解決手段】塑性加工における被加工材の着目部位の変位勾配増分もしくはひずみおよびスピンの増分の履歴を取得する手段2、変位勾配増分もしくはひずみおよびスピンの増分の履歴をもとに収束条件を満たす変位勾配の適合増分もしくはひずみおよびスピンの適合増分を生成する手段3、着目部位に関する結晶塑性モデルを生成する手段4、変位勾配の適合増分もしくはひずみおよびスピンの適合増分から結晶塑性モデルの境界条件を生成する手段5、境界条件に基づき結晶塑性モデルの解析を実施する手段6、所望により結晶塑性モデルの解析結果から組織状態を推定する手段7、所望によりデータの入力手段1および/または解析結果の出力手段8、から構成される塑性加工における被加工材の組織発展の解析装置である。

(もっと読む)

極薄肉鋼管の絞り圧延方法

【課題】従来における最終製品の薄肉化の限界を打破し、さらなる薄肉鋼管の製造を可能とする極薄肉鋼管の絞り圧延方法を提供する。

【解決手段】n+1基のロールスタンドを直列に配置してなる絞り圧延機に材料である鋼管を通して目標の極薄肉厚に仕上げる極薄肉鋼管の絞り圧延方法であって、各スタンド内の所要伸びひずみεi(i=1〜n+1)、各スタンド間の張力Ti(MPa)および材料通過速度vi(m/s)(i=1〜n)が、Σ√(αTi/vi)≧Σεi、を満たす条件下で圧延を行う。ただし、α=tl/η(t:絞り圧延開始温度(K)、l:平均スタンド間間隔(m)、η:定数)である。

(もっと読む)

スキンパスミルにおける板厚制御方法およびそれを用いた金属板の製造方法ならびにスキンパスライン

【課題】スキンパスミルの板厚制御において、十分な板厚精度を確保できるようにする。

【解決手段】スキンパスミル30にて金属板Sを圧延する際に、該金属板Sの板厚を板厚計15にて実測し、これを該スキンパスミル30における板厚制御に反映するスキンパスミルにおける板厚制御方法。このスキンパスミルにおける板厚制御方法を用いた金属板の製造方法。スキンパスミル30にて金属板Sを圧延する際の、金属板Sの搬送方向入側に板厚計15を設置したことを特徴とするスキンパスライン。スキンパスミル30にて金属板Sを圧延する際に、金属板Sの板厚を実測し、板厚目標値との偏差に基づいて、板厚制御を行うことを特徴とするスキンパスライン。

(もっと読む)

延性及び耐常温時効性に優れた冷延鋼鈑の製造方法

【課題】板幅方向の材質の均質性を確保することが可能な、延性及び耐常温時効性に優れた冷延鋼板の製造方法を提供する。

【解決手段】軸方向に3以上に分割された分割バックアップロールによってワークロールが支持され、分割バックアップロールに負荷される荷重を検出する荷重検出装置と各分割バックアップロールを独立して昇降させる圧下装置を設けた圧延機により、固溶C量と固溶N量の合計が0.0010%未満であり、板厚が0.3〜2.0mm、板幅が600〜2000mmである冷延鋼鈑に、伸び率が0.1以上0.8%未満の調質圧延を施す。

(もっと読む)

金属板の伸び率計測方法及び装置

【課題】 測長ロールの測定誤差に起因する伸び率測定誤差を可及的に小さく、時間応答性が高く伸び率を測定する技術を提供する。

【解決手段】

圧延機2等により実際に付与した伸び率を測定する際に、瞬間的な伸び率実績εVの変動ΔεVを演算し、従来と同様の方法によって定長周期にて演算される伸び率実績εLに加算することで、ある程度の精度が確保された伸び率実績を短時間周期で得る。

(もっと読む)

条鋼圧延材の圧延方法

【課題】条鋼圧延材の非定常部に特に形成され易い表面疵の発生を抑制することを課題とする。

【解決手段】所定の間隔をおいて複数配置した圧延スタンド2の対になったロール3に設けた種々の孔型4によって、条鋼圧延材1を複数のパスに分けて順次圧延することで、その条鋼圧延材1の断面積を順次減少させて所定の製品形状に仕上げる条鋼圧延材の圧延方法において、対象の圧延スタンド2aの出側に配置した幅寸法計測装置5で条鋼圧延材1の幅寸法を計測し、その幅寸法を、対象の圧延スタンド2aでの圧延で、条鋼圧延材1の周方向の圧縮ひずみが−0.5以上になるように予め求めた幅寸法許容値の範囲内にする。

(もっと読む)

調質圧延鋼板の材質予測方法及びこれを利用した連続焼鈍ラインの操業方法

【課題】前工程起因の材質バラツキが存在する場合にも、調質圧延鋼板の材質を安定させることができる技術を提供する。

【解決手段】連続焼鈍炉1の出側に配置された調質圧延機2における伸び率、張力、圧延荷重の値と、鋼板の板厚、板巾を測定または上位計算機より入手し、これらの値に基づいて調質圧延鋼板の降伏点YP、引張強度YS等の材質予測を行う。この材質予測値に基づいて、連続焼鈍炉1の操業条件をフィードバック制御することにより、鋼板成分が変動するなどの前工程起因の材質バラツキが存在する場合にも、規格外れ品の発生を防止することができる。

(もっと読む)

21 - 40 / 69

[ Back to top ]