Fターム[4E024BB07]の内容

Fターム[4E024BB07]に分類される特許

1 - 20 / 157

巻取り温度制御装置およびその制御方法

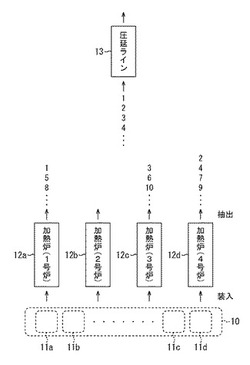

処理順序スケジュール作成方法、処理順序スケジュール作成装置、及びコンピュータプログラム

【課題】処理順序スケジュールを作成するに際し、制約を満たすように全ての製品の処理順を決定することができない場合には、処理順序スケジュールに取り込むことが相対的に不適切となる製品を除去して、複数の製品の処理順を決定する。

【解決手段】1つの鋼材(スラブ)に割り当てられる抽出順の数を1又は0にするという制約条件と、或る抽出順に鋼材(スラブ)が割り当てられていない場合には、その抽出順の次の抽出順以降の抽出順には、鋼材(スラブ)は割り当てられないとする制約条件と、を設定する。また、熱延スケジュールに組み込まれた鋼材(スラブ)についての、熱延スケジュールに組み込むべき優先度の加算値を表す目的関数と、熱延スケジュールに組み込まれていない鋼材(スラブ)の数を表す目的関数(評価関数)とを設定する。

(もっと読む)

温度推定装置、温度推定方法、圧延機制御装置

【課題】圧延機の制御に用いる温度を、精度良く遅延なく推定する。

【解決手段】熱間圧延機で圧延される圧延材2の温度推定装置20において、復熱中の圧延材の温度履歴の予測値を求める温度履歴計算部21と、復熱中の圧延材の温度履歴の測定値を求める温度履歴測定部24と、前記予測値に基づき相関関数を求める相関関数導出部22と、前記予測値と前記測定値と前記相関関数に基づき前記圧延材の温度の推定値を求める温度履歴比較部23とを備える。

(もっと読む)

熱延鋼板の冷却方法

【課題】仕上圧延機で熱間圧延され、圧延方向に周期的に波高さが変動する波形状が形成された熱延鋼板において、当該波形状が形成されているために生じる不均一な冷却によって発生する温度ムラを要因とする材質のバラツキを低減させ、熱間圧延の後工程である冷延工程での鋼板の板厚変動を抑制する。

【解決手段】仕上圧延機で熱間圧延され、圧延方向に周期的に波高さが変動する波形状が形成された熱延鋼板を冷却する方法であって、熱延鋼板を冷却する所定の冷却区間において、熱延鋼板の波形状の急峻度を0%超1%以内の耳波に制御することを特徴とする、熱延鋼板の冷却方法が提供される。

(もっと読む)

熱延鋼板の冷却方法

【課題】仕上圧延機で熱間圧延され、圧延方向に周期的に波高さが変動する波形状が形成された熱延鋼板を均一に冷却する。

【解決手段】予め、熱延鋼板の波形状の急峻度と熱延鋼板の通板速度を所定の値に揃えた条件下で求められた、熱延鋼板の上面側の上側冷却装置と熱延鋼板の下面側の下側冷却装置によって冷却される熱延鋼板の熱伝達特性に基づき、前記所定の冷却区間において、熱延鋼板の上面及び下面の平均熱伝達係数の比率である上下熱伝達係数比率を変更させ、その際に発生する熱延鋼板の圧延方向の温度の標準偏差と上下熱伝達係数比率との関係を線図で求め、さらに当該線図に基づいて温度の標準偏差が最小値となる上下熱伝達係数比率を導出する。前記導出された上下熱伝達係数比率の場合に前記所定の冷却区間における熱延鋼板の上面及び下面からの冷却抜熱量が等しいとして、当該上下熱伝達係数比率で熱延鋼板を冷却する。

(もっと読む)

熱延鋼板の冷却装置及び冷却方法

【課題】仕上圧延機で熱間圧延され、圧延方向に周期的に波高さが変動する波形状が形成

された熱延鋼板を均一に冷却する。

【解決手段】冷却装置14は、所定の定点で熱延鋼板Hの温度を測定する温度計40と、

温度計40と同一の定点で形状を測定する形状計41と、温度計40で測定された温度と形状計41で測定された熱延鋼板Hの変動速度との時系列変化に基づいて、熱延鋼板Hの上面側と下面側の冷却抜熱量の増減の方向を決定する制御方向性決定手段50と、熱延鋼板Hを冷却する際に、所定の冷却区間での上面及び下面からの冷却抜熱量を調整する制御手段51と、を有する。

(もっと読む)

冷却又は加熱される鋼板における変態率の算出方法、及び鋼板の変態率の制御方法

【課題】熱間圧延プロセスにおける加熱設備、搬送装置、冷却装置などにおいて、鋼板の変態率を確実に求める。

【解決手段】本発明に係る鋼板Wにおける変態率の算出方法は、冷却又は加熱される鋼板Wの表面と外部とを行き来する熱量を予測する熱量予測工程と、冷却又は加熱される鋼板Wに生じる変態に伴って発生する熱量を、当該鋼板Wの過冷却の度合い又は過加熱の度合いに応じて予測する変態熱量予測工程と、熱量予測工程及び変態熱量予測工程が予測した熱量を用いつつ、鋼板Wと外部との熱収支を計算し鋼板Wの板温度を予測する板温度予測工程と、板温度予測工程が予測した板温度予測値を基に、鋼板Wの変態率を予測する変態率予測工程と、板温度予測工程が予測した板温度の予測値と実績値との差が減少するように、変態率予測工程で算出された変態率を修正する変態率修正工程と、を有する。

(もっと読む)

鋼板の温度予測方法

【課題】鋼板表面の表面滞留水の状態の変化を考慮した鋼板温度の予測方法を提供することを目的とする。

【解決手段】

水冷と空冷を行う冷却装置3を用いて圧延材の巻き取り温度を制御する冷却制御方法において、冷却装置3内に設定された区間又は圧延材上に設定された区間ごとに、空冷状態にあるか水冷状態にあるかを判断する冷却状態判断工程と、判断された冷却状態に基づいて、設定された区間のうち板温度の予測対象となる対象区間における鋼板の表面と外部とを行き来する出入熱量を予測する熱量予測工程とを有する鋼板の温度予測方法を用いる。この鋼板の温度予測方法はさらに、鋼板の表面に滞留する表面滞留水の状態を判断する滞留水状態判断工程と、判断された表面滞留水の状態に応じて、鋼板の表面と外部とを行き来する出入熱量を修正する熱量修正工程と、修正された出入熱量に基づいて、板温度を予測する板温度予測工程とを有する。

(もっと読む)

差厚板の製造方法及び圧延装置

【課題】圧延材の長手方向に対して非常に短ピッチで板厚が変化する差厚板を確実に製造する。

【解決手段】本発明に係る差厚板の製造方法は、長手方向に対して短ピッチで板厚が変化する差厚板を一対のワークロール2,2を備えた圧延機1にて圧延し製造する差厚板の圧延方法であって、圧延機1の出側での板厚変化Δh(x)を実現すべく、当該圧延機1での圧延直前又は圧延中に圧延材Wを長手方向で加熱して、板厚変化Δh(x)に対応する位置の板温度をΔT(x)だけ変更し、板温度を変更した圧延材Wを圧延することで差厚板を製造する。

(もっと読む)

熱間圧延機の張力制御装置および制御方法

【課題】鋼板温度の影響による板幅のバラツキを低減する張力制御装置および制御方法を提供する。

【解決手段】複数の圧延スタンド101を備え,スタンド間にルーパ11を備えた熱間圧延機を制御対象10とし、熱間圧延機を通過する鋼板103の張力を所望の値に制御する熱間圧延機の張力制御装置15において、張力指令値を格納する張力指令格納手段151と、鋼板の温度を計測する温度計13からの検出温度を取り込み、鋼板の目標温度と検出温度の偏差にしたがって張力指令値を補正する張力指令補正手段1101と、補正された張力指令値と検出した張力値の偏差に応じて熱間圧延機を調整する張力制御手段15を備えた熱間圧延機の張力制御装置。

(もっと読む)

熱間圧延ラインにおける圧延鋼板の仕上げ出側温度制御方法

【課題】速度保持制御の開始直後の搬送予測時間(所定の切板が仕上げ圧延機を通過する時間)を正確に把握し、速度保持制御の開始直後の圧延鋼板の仕上げ出側温度を高精度に制御する。

【解決手段】冷却装置12a〜12fで冷却しながら仕上げ圧延機10で仕上げ圧延される圧延鋼板11の仕上げ出側温度FDTを目標値に制御し、圧延鋼板の搬送速度が速い時に冷却能力が足りず、温度上昇を抑制するために加速を停止する速度保持制御を行なう熱間圧延ラインである。圧延鋼板を仮想的な切板P1〜P10に長手方向に複数分割し、切板毎に、圧延鋼板の実績仕上げ入側温度に基づいて冷却装置が最大の冷却能力を発揮するときの圧延鋼板の算出仕上げ出側温度を算出し、この算出仕上げ出側温度と目標とする仕上げ出側温度とを比較し、算出仕上げ出側温度が前記目標とする仕上げ出側温度を超えている所定の切板P10を、速度保持制御の開始直後の切板とする。

(もっと読む)

鋼材の冷却制御方法及び連続圧延機

【課題】熱間圧延工程の次工程である冷間圧延工程における生産性向上のために、巻き取り後の鋼材組織の長手方向全体にわたる軟質化、あるいは均一化を実現する。

【解決手段】熱間圧延機1によって圧延された鋼材Wを水冷した上でコイルへと巻き取る熱間圧延工程にて、コイルに巻き取る前の鋼材Wの温度である巻取温度を制御する冷却制御方法において、圧延後の鋼材Wの組織を長手方向に均一なものとするために、巻取温度を鋼材Wの長手方向に沿って変更する巻取温度変更ステップを備える。

(もっと読む)

熱間圧延ラインにおける圧延材の上反り防止方法及び装置

【課題】材料の表面及び裏面が的確な温度差となるように加熱炉において加熱することができ、圧延機による圧延材の上反りを確実に防止することができる圧延材の上反り防止方法を提供する。

【解決手段】加熱炉1は、材料3の表面を加熱する上部ゾーン1gと、材料の裏面を加熱する下部ゾーン1hとを備えている。上部ゾーン及び前記下部ゾーンの各々は炉温・燃料流量制御装置20で加熱制御されている。炉温・燃料流量制御装置は、ゾーン1g,1h内の炉温を計測する温度センサ10の出力値に基づいてバーナ13に供給すべき燃料の流量を調整する炉温制御を行なうとともに、流量が、圧延材4の上反りが発生しやすい所定の流量閾値を超えたときに炉温制御を停止し、流量閾値より小さな一定の流量設定値となるように前記流量を調整する燃料流量制御を行なう。

(もっと読む)

冷却帯診断方法、圧延材の冷却方法、冷却帯診断装置、圧延材の冷却装置

【課題】冷却制御で使用する諸元を利用してオンラインで設備異常を把握する。

【解決手段】水冷するバンクの組合せの異なるときの実際の入側温度Teと出側温度Tdとの組を複数取得し、2以上の上記温度の組をそれぞれ個別に下記式に代入してなる連立方程式を解いて、水冷時における単位時間当たりの実際の冷却水流量である計算流量を求め、対応するバンクに設定した上記設定流量と上記求めた計算流量とから、当該バンクの故障診断を行う。

Te−Td =(ΣΔQi/Vi)+ΔQe/Ve+ΔQd/Vd

但し、ΔQi = Δqwi・Li (水冷時の場合)

ΔQi = ΔQAi (空冷時の場合)

(もっと読む)

鋼帯冷却制御方法、鋼帯冷却制御装置、及び鋼帯制御冷却プログラム

【課題】鋼帯の長さ方向における材質のばらつきを低減すること。

【解決手段】装置本体100が、各セグメントSに対する噴射パターンから冷却工程における温度履歴をセグメントS毎に算出し、算出された温度履歴を用いて各セグメントSの材質特性値を予測し、予測された材質特性値と材質特性値の要求仕様との差に基づいて、材質特性値の要求仕様を満足する噴射パターンをセグメントS毎に算出する。これにより、算出された噴射パターンに基づいて鋼帯3の冷却工程を制御することによって、鋼帯3の長さ方向における材質のばらつきを低減することができる。

(もっと読む)

熱間圧延における加熱炉の自動抽出方法

【課題】先行材の搬送が遅れることで後行材に待ち時間が発生したり、後行材が渋滞したり、さらには、圧延材の温度が下がりすぎるという問題を解決することができる熱間圧延における加熱炉の自動抽出方法を提供する。

【解決手段】仕上圧延機3の仕上圧延スタンドF1〜F6間及び/又はホットランテーブル4の位置に有する冷却装置6,7の最大冷却能力と、冷却装置6,7入側での予測温度と、冷却装置6,7出側での目標温度とに基づき、目標温度に冷却可能な最大通板速度を推定し、推定された最大通板速度に基づき先行材10aの圧延時間を予測するようにした。

(もっと読む)

熱延鋼板の製造方法

【課題】製品厚み12mm以上の熱延鋼板を製造するに際して、巻き取り温度が450〜550℃と比較的低い温度域であっても、ランアウト冷却において高精度で安定な冷却を実現し、高強度で高靭性の材質を確保することができる熱延鋼板の製造方法を提供する。

【解決手段】製品厚み12mm以上の熱延鋼板を製造するに際して、シートバー厚を製品厚みの2.0〜3.3倍とし、仕上圧延機4の全スタンドで未再結晶温度域での圧延を行うとともに、ランアウト冷却中の鋼板の搬送速度を180mpm以上に設定し、ランアウト冷却設備5は鋼板10の上面冷却をラミナー方式で行う冷却設備であって、上流側冷却設備6と下流側冷却設備7に分割されており、鋼板10の上面冷却を行うための冷却水の水量密度が、上流側冷却設備6では1.0〜2.4m3/m2min、下流側冷却設備7では0.5〜1.0m3/m2minとなっている。

(もっと読む)

熱間圧延における圧延ロールのサーマルクラウン予測方法

【課題】定常ロール温度の変化に対応し得る熱間圧延における圧延ロールのサーマルクラウン予測方法を提供する。

【解決手段】ロール温度分布を予測するための定常ロール温度Tr_∞を、被圧延材の温度Tsに依存したモデルとして導入するようにした。

(もっと読む)

結晶粒径予測方法、結晶粒径予測装置、及び結晶粒径予測プログラム

【課題】フェライト相以外の相を含む結晶組織を有する鋼帯のα粒径を高精度に予測すること。

【解決手段】温度履歴算出部112が、ランナウト冷却設備において冷却される際の各セグメントの温度履歴を算出し、変態履歴算出部113が、温度履歴算出部112によって算出された各セグメントの温度履歴に基づいて、ランナウト冷却設備において冷却される際の各セグメントの変態履歴を算出し、α粒径算出部114が、変態履歴算出部113によって算出された各セグメントの変態履歴に基づいて、各セグメントの変態完了後のα粒径を算出する。そして、α粒径算出部114は、変態が開始されてから変態率が所定値以上になるまでの時間を変数として含むα粒径予測モデル式を用いて変態完了後のα粒径を算出する。

(もっと読む)

熱間圧延ラインの制御装置

【課題】目標の圧延所要時間を実現し、且つ、エネルギー消費量を抑制できる熱間圧延ラインの制御装置を提供する。

【解決手段】冷却スプレーの流量及び圧延速度の速度パターンを計算する初期スケジュール計算装置と、冷却スプレーの流量を修正し、冷却スプレーの流量の修正のみでは仕上ミル出側温度を対象被圧延材の全長に亘って目標値にできない場合、及び速度パターンに関する速度変更率を入力した場合に、速度パターンを修正するスケジュール修正装置と、速度パターンを用いて対象被圧延材の圧延所要時間を算出する圧延時間予測算出装置と、圧延所要時間が目標圧延時間以内であるように算出した速度変更率をスケジュール修正装置に出力する圧延時間調整装置と、速度パターンを用いて計算した圧延パワーを時間積分して得られるエネルギー消費量が最小となるように計算された速度変更率をスケジュール修正装置に出力するエネルギー消費量調整装置とを備える。

(もっと読む)

1 - 20 / 157

[ Back to top ]