Fターム[4E068AA02]の内容

レーザ加工 (34,456) | レーザ加工 (670) | 他の加工手段を併用するもの (449) | 塑性加工 (99)

Fターム[4E068AA02]に分類される特許

81 - 99 / 99

光起電力素子及びその製造方法

【課題】開放電圧VOCや曲線因子F.F.の低下が抑制された、非晶質半導体と結晶系半導体とを組み合わせることにより構成されたヘテロ接合を有する、所望のサイズの光起電力素子を製造できる技術を提供する。

【解決手段】第1導電型の結晶系半導体基板の第1の主面上に、第2導電型の非晶質半導体層と第1の導電性薄膜とを含む第1の積層体を形成し、前記結晶系半導体基板と前記第1の積層体とを備える構造体に前記結晶系半導体基板の第2の主面側からレーザ光を照射することにより、少なくとも前記第2導電型の非晶質半導体層に達しないように前記結晶系半導体基板に溝を形成し、該溝に沿って前記構造体を分割する。

(もっと読む)

レーザ加工方法

【課題】 加工対象物の表面に溶融や切断予定ラインから外れた割れが生じることなく、かつ精密に加工対象物を切断することができるレーザ加工方法を提供する。

【解決手段】 ウェハ状の加工対象物1の内部に集光点Pを合わせてレーザ光Lを照射することにより、加工対象物1の切断予定ライン5に沿って延在し、且つ一端及び他端が加工対象物1の外縁に到達しない改質領域を加工対象物1の内部に形成し、改質領域を切断の起点として加工対象物1を切断予定ラインに沿って切断する。

(もっと読む)

レーザ加工方法

【課題】 種々の積層構造を有する加工対象物を高精度に切断し得るレーザ加工方法を提供する。

【解決手段】 本レーザ加工方法は、間隙が設けられるように貼り合わされた複数の基板15,17を有する加工対象物1において、基板15の内部に集光点を合わせてレーザ光を照射することで基板15の内部に改質領域7を形成すると共に、基板17の内部に集光点を合わせてレーザ光を照射することで基板17の内部に改質領域7を形成し、これらの改質領域7によって、加工対象物1の切断予定ラインに沿って加工対象物1のレーザ光入射面3から所定距離内側に切断起点領域を形成する工程と、加工対象物1に対して応力を印加することで切断起点領域を切断の起点として切断予定ラインに沿って加工対象物1を切断し、間隙が設けられるように貼り合わされた複数の基板を有する機能素子を複数得る工程と、を備える。

(もっと読む)

光学素子の製造方法

【課題】 樹脂層を有する任意形状の光学素子を短時間で製造できる光学素子の製造方法を提供する。

【解決手段】 透光性基材の表面に未硬化の光学材料樹脂を塗布し、該光学材料樹脂を硬化させて樹脂層を有する光学素子を形成する工程と、前記樹脂層の形成後に前記光学素子の外周部をレーザー加工で切断する切断工程と、によって光学素子が製造される。

(もっと読む)

金属薄板のレーザー突合せ溶接方法

【課題】

レーザーにより突合せ溶接された薄板の突合せギャップを低減する溶接方法と、それにより十分なギャップ低減能力とプレス成型性を確保した製品を提供する。

【解決手段】

金属薄板をレーザーによって突合せ溶接して二次加工素材を形成する方法のうち、付合せた状態で溶接前に一方の金属板の一部をマッシュローラーによる塑性変形によって板厚を減少させて、その材料の塑性流れを溶接ギャップを減少させる方向に生じさせる方法において、その塑性変形部の幅をK、最大深さをm、板厚をtとするときに、

K2/m×t

であらわされる無次元数が1.4以上となるように塑性変形を生じさせることを特徴とする方法およびそれにより得られる製品。

(もっと読む)

薄鋼板のレーザー突合せ溶接鋼板およびその溶接方法

【課題】 レーザー突合せ溶接薄鋼板のうち、特に素材の引っ張り強度が1000MPa以上の超々高張力鋼板において、プレス成型中のHAZ軟化部での破断を起因とする成型性の問題を解決し、これまで困難であった、超々高張力鋼板のテーラードブランクへの適用を可能ならしめると共に、その製造コストを低減せしめること。

【解決手段】 溶接鋼板の溶接部近傍の熱影響軟化部の幅が、板厚の25%以下で、かつ、少なくとも一方の母材の引張強度が780MPa以上であることを特徴とする薄鋼板のレーザー突合せ溶接鋼板であり、溶接速度を毎分8m以上の超高速度で溶接することを特徴する。

(もっと読む)

表面処理方法

【課題】 塗装製品の生産品質や製造効率及び製品の付加価値が向上される効果が得られる表面処理方法を提供する。

【解決手段】 ワークを提供する工程と、レーザー彫刻設備により該ワークの表面をレーザー彫刻して、当該ワークの表面に必要とするグラフィック符号を形成させ工程と、保護用の硬膜が当該レーザー彫刻後のワーク上に使用される工程とが含有されることを特徴とする表面処理方法。レーザー彫刻工程の導入により、金属/非金属の外観部品の表面処理の工程を行って、必要とするマーク、飾りパターン及びヘヤライン加工効果を彫刻し、その後、透明な硬膜を吹付け、これにより、塗装製品の生産品質や製造効率及び製品の付加価値が向上される効果が得られる。本発明は、従来の塗装や印刷及びレーザー彫刻工程等と、複合的に組み合わせることにより、独特な、優れる表面飾り処理がある金属製品を生じる方法である。

(もっと読む)

半導体材料基板の切断方法

【課題】 半導体チップの損傷や熱的な大きなダメージを与えることを防止し、精密な切断を可能にする半導体材料基板の切断方法を提供する。

【解決手段】半導体材料基板11の内部に、集光点におけるピークパワー密度が1×108(W/cm2)以上でかつパルス幅が1μm以下の条件で、レーザ光を照射することにより、半導体材料基板11の内部に、溶融処理領域13を切断予定ラインに沿って形成する工程と、次いで、半導体材料基板11に人為的な力を印加することにより、半導体材料基板11を切断予定ラインに沿って切断する工程とを含み、溶融処理領域13は、半導体基板11の表面付近に形成する。

(もっと読む)

レーザブレージング加工方法および加工装置

【課題】ーザ加工ヘッド周りの構造のコンパクト化と簡素化を図り、レーザブレージング加工設備として効率良くレーザブレージング加工を行えるようにした装置を提供する。

【解決手段】加工点位置(レーザ光照射位置)Pよりも接合進行方向前方側に位置する加圧ピン8を設け、加圧ピン8にパネルガイド溝15とフラックス吐出口17を形成する。パネルガイド溝15にてパネルW2側のフランジ部Fを受容して、そのフランジ部Fに倣わせるようにして加圧ピン8をレーザ加工ヘッドとともに移動させながら、加工点位置(レーザ光照射位置)Pとなるべき内隅部Rフラックスfを塗布する。その上で、溶加材ワイヤにレーザ光を照射してブレージングビードを形成する。

(もっと読む)

半導体材料基板の切断方法

【課題】 半導体チップの損傷や熱的な大きなダメージを与えることを防止し、精密な切断を可能にする半導体材料基板の切断方法を提供する。

【解決手段】 半導体材料基板11の内部に、集光点におけるピークパワー密度が1×108(W/cm2)以上でかつパルス幅が1μm以下の条件で、レーザ光を照射するとともに、半導体材料基板11の切断予定ラインに沿って、集光点と半導体材料基板11を相対的に移動させることにより、半導体材料基板11の内部に、半導体材料が一旦溶融後に再固化した領域を含むものである溶融処理領域13を切断予定ラインに沿って形成する工程と、次いで、半導体材料基板11に人為的な力を印加することにより、半導体材料基板11を切断予定ラインに沿って切断する工程とを含む。

(もっと読む)

半導体基板の切断方法

【課題】 ダイボンド樹脂層を介在させてシートが貼り付けられた半導体基板をダイボンド樹脂層と共に、精度良くかつ効率良く切断することのでき、その後、裏面にダイボンド層が密着した状態で半導体チップをピックアップすることができる半導体基板の切断方法を提供する。

【解決手段】 半導体基板の内部に、集光点におけるピークパワー密度が1×108(W/cm2)以上でかつパルス幅が1μm以下の条件で、切断予定ラインに沿ってレーザ光を照射することにより、半導体基板の内部に形成される溶融処理領域により切断予定部を形成する工程と、ダイボンド樹脂層23を介して半導体基板に貼られたシート20を拡張させることにより、切断予定部に沿って、半導体基板及びダイボンド樹脂層23を切断する工程と、得られた半導体チップ25を裏面にダイボンド樹脂層23が密着した状態で、ピックアップする工程とを含む。

(もっと読む)

第1のパネルを第2のパネルに溶接するための溶接装置およびその溶接方法

【課題】隠れて離れた接触位置において第1の部品を第2の部品にビーム溶接する溶接装置および溶接方法を提供する。

【解決手段】本発明の溶接装置およびその溶接方法は第1のパネル24を第2のパネル22に溶接するために用いられる。上記第1のパネル24は上記第2のパネル22に部分的に接触する内側面34と反対位置の外側面36とを有する。溶接装置は溶接ビームを生成する手段を備える。溶接装置は上記第1のパネル24の内側面34上の圧力を上記外側面36上の隣接圧力よりも低下させることにより、上記第2のパネル22に接触しない上記第1のパネル24の第1の部分40に沿って上記第1のパネル24を第2の部分42よりも内側に変形させる手段を備える。溶接装置は上記第1の部分40もしくは上記第2の部分42のうちの少なくとも1つの変形に基づいて位置決めをする手段を備える。

(もっと読む)

半導体基板の切断方法

【課題】 ダイボンド樹脂層を介在させてシートが貼り付けられた半導体基板をダイボンド樹脂層と共に効率良く切断することのできる半導体基板の切断方法を提供する。

【解決手段】 半導体基板11の内部に、集光点におけるピークパワー密度が1×108(W/cm2)以上でかつパルス幅が1μm以下の条件で、切断予定ラインに沿ってレーザ光を照射することにより、半導体基板11の内部に形成される溶融処理領域13により切断予定部を形成する工程と、ダイボンド樹脂層23を介して半導体基板11に貼られたシート20を拡張させることにより、切断予定部に沿って、半導体基板11及びダイボンド樹脂層23を切断する工程とを含む。

(もっと読む)

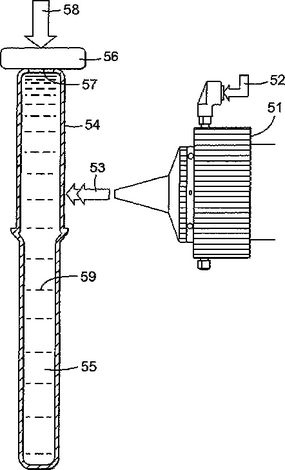

弁棒の製造

内部キャビティ(55)を有する弁部品内に孔を設ける方法であって、該方法は、上記キャビティ内に流体(59)を充填しシールするステップと、部品を貫通して内部キャビティ内に孔をレーザ孔明け加工するステップと、を含む。上記方法は、弁棒(54)に横穴を設けるために特に有利である。また、本発明は、弁棒を製造する方法に関し、該方法は、a)出口(57)とともに通路を有する弁棒ワークを提供するステップと、b)通路に流体を充填するステップと、c)出口をシールするステップと、d)ワークを貫通して通路内に横穴をレーザ孔明け加工するステップと、e)出口のシールを解除するステップと、を含む。  (もっと読む)

(もっと読む)

金属薄板のレーザ突合せ溶接装置及び金属薄板のレーザ突合せ溶接方法

【課題】 各種板厚・強度の金属薄板に対してマッシュローラを交換することなく,最小の圧下力で金属薄板端部に塑性変形を生じさせることができる装置及び方法を提供する。

【解決手段】 レーザにより金属薄板を突合せ溶接する装置であって、レーザトーチの前方で金属薄板への投影面において金属薄板の端面から0〜2mmの位置にマッシュローラを配置し,前記マッシュローラは先端rが4〜8mmで、前記金属薄板の進行方向に対するマッシュローラの回転軸の角度は変更可能であり、金属薄板を介してマッシュローラの反対側に下部ローラを配置することを特徴とする金属薄板のレーザ突合せ溶接装置。

(もっと読む)

レーザ加工装置

【課題】 レーザ光線を同一光軸上に変位した2つの集光点に集光させても、集光点が浅い一方のレーザ光線によって集光点が深い他方のレーザ光線が阻害されることのないレーザ加工装置を提供する。

【解決手段】 パルスレーザ光線発振手段が発振するパルスレーザ光線を交互に第1の経路と第2の経路に分配する経路分配手段を備え、一方の経路を通り一つの集光レンズによって集光される一方のレーザ光線と他方の経路を通り一つの集光レンズによって集光される他方のレーザ光線を、光軸方向に変位せしめられた異なる集光点に時間差を設けて交互に照射せしめる。

(もっと読む)

ヘア発生を防止する製缶装置

【課題】 基材の少なくとも片面に有機被膜層を形成された板材を素材として絞りしごき成形缶を製造する際に、塗膜ヘアやフィルムヘアを防止し、更に気化した樹脂蒸気が板材表面に再付着することを防止して、樹脂蒸気に起因する臭いや表面性状の変化が発生しない製缶装置及び製缶方法を提供する。

【解決手段】 少なくとも片面を樹脂被膜で被覆された金属板を円盤状に切断し、該円盤を用いて、カップ成形、絞りしごき成形を行い金属容器を製造する装置において、円盤状に切断する金属板の切断部近傍にレーザを照射する装置4と、前記切断部近傍の内側を覆うマスク12と、円盤状に切断する切断部近傍の外側を覆うガス吸引・排出室9を備えることを特徴とする樹脂ヘア発生を防止する製缶装置。

(もっと読む)

プレート状の工作物を加工するための機械的な装置

プレート状の工作物、特に金属薄板(2)を加工するための機械的な装置(1)は、切断装置(3)として構成された、工作物加工のための第1の加工装置と、第2の加工装置(4)とを備えていて、この第2の加工装置(4)において加工ライン(23)が規定されている。長手方向ガイド(25)の工作物支承部(27)によって、工作物が加工ライン(23)の長手方向に延びる第1の軸線方向(24)で前記切断装置(3)に対して相対的に移動可能である。切断装置(3)自体は、不作動状態にある、横方向ガイド(20,60)の工作物支承部(13)と一緒に、工作物に対して相対的に、加工ライン(23)の横方向に延びる第2の軸線方向(22)に可動で、この際に加工位置に移行可能である。  (もっと読む)

(もっと読む)

熱切断加工機におけるワークシュータおよびその制御方法

【課題】薄板から厚板までの広い範囲のワークを良好に搬送支持できるフリーベアリングを備えたレーザ・パンチ複合機におけるワークシュータおよびその制御方法の提供。

【解決手段】熱切断加工製品を排出するワークシュータ19を空圧シリンダにより開閉可能設けた熱切断加工機におけるワークシュータにおいて、該ワークシュータにワークを支持する複数のフリーベアリング(47,55)を設けると共に、該フリーベアリングを構成するベアリングハウジング(57,99)に空圧による予圧付与手段を設けたことを特徴とする熱切断加工機におけるワークシュータ。

(もっと読む)

81 - 99 / 99

[ Back to top ]