Fターム[4E068AA02]の内容

レーザ加工 (34,456) | レーザ加工 (670) | 他の加工手段を併用するもの (449) | 塑性加工 (99)

Fターム[4E068AA02]に分類される特許

41 - 60 / 99

レーザ溶接方法及び鉄道車両用外板

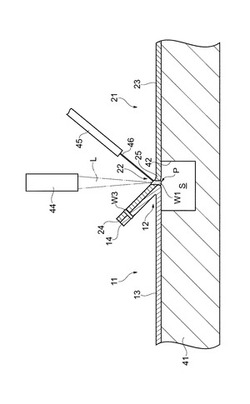

【課題】長尺状の金属板同士の突き合わせ溶接において、複雑なギャップ管理を行なうことなく健全な溶接部を形成できるレーザ溶接方法及び鉄道車両用外板を提供する。

【解決手段】このレーザ溶接方法では、プレス成型によって第1の金属板11の端部12に鋭角に屈曲する第1の屈曲片14を設けると共に、第2の金属板21の端部22に鈍角に屈曲する第2の屈曲片24を設け、第1の屈曲片14と第2の屈曲片24とが当接するように第1の金属板11の端部12と第2の金属板21の端部22とを突き合わせている。プレス成型の金型では、加工材の長さに関わらず十分な直線性を達成できる。したがって、このレーザ溶接方法では、複雑なギャップ管理を行わなくとも、第1の屈曲片14と第2の屈曲片24とを当接させるだけで端部12,22間のギャップが抑えられ、レーザ溶接部W1を健全に形成できる。

(もっと読む)

プロペラ羽根の製造方法、プロペラ羽根及び送風機

【課題】材料歩留りがよく、接着剤を用いる必要がなく、曲げ(及び絞り)加工工数が少なく、寸法精度が高い、プロペラ羽根の製造方法を得ること。

【解決手段】平板状のスパイダー及び該スパイダーと板厚又は材質の異なる複数の平板状のブレードを準備する工程と、前記複数のブレードを前記スパイダーにレーザ溶接して平板状のプロペラ羽根を形成する工程と、前記平板状のプロペラ羽根を曲げ加工して立体的なプロペラ羽根を形成する工程と、を含む。

(もっと読む)

金属箔の接続方法及びコンデンサ

【課題】複数の積層された金属箔の端面にレーザ光線を照射して互いに接続する際に、溶接部と金属箔との間にボイド等が生じることを防止できる金属箔の接続構造を提供すること。

【解決手段】積層された複数の金属箔3同士の端面3aにレーザ光線4を照射して互いに接続する金属箔の接続方法であって、金属箔3にレーザ光線を照射して金属箔3を溶融させるとともに、この溶融部3bを押圧部材5により押圧する。

(もっと読む)

レーザ接合方法、太陽電池の製造方法および太陽電池製造装置

【課題】電極が適正な荷重もしくは圧力で押圧されて、電極と接続配線が良好な接触状態にあり、レーザ接合後に良好な接合状態が得られる接触状態を規定し、規定した接触状態でレーザ接合を実施するためのレーザ接合方法、これを応用した太陽電池の製造方法および太陽電池製造装置を提供する。

【解決手段】レーザ接合方法は、素子が形成され、前記素子に電気的に接続された電極を有する素子基板に、接続配線としてのインターコネクタ2を重ね合わせる工程と、前記重ね合わせる工程の後に、インターコネクタ2のうち窪み部10を露出させつつその周囲の平坦部を押圧するための押圧治具13を用いて、窪み部10を前記電極に重ね合わせた状態で前記平坦部を押圧することによって、前記平坦部を前記素子基板に向けて変形させる工程と、前記変形させる工程の後に、前記窪み部に向けてレーザ光を照射する工程とを含む。

(もっと読む)

セル式ホイールの製造方法

金属製のセル式ホイールの製造方法において、以下の工程が連続的に実施される:(a)少なくとも中間スリーブの外周線の長さに対応する長さ(l)と、少なくともセル式ホイールの長さに対応する幅(b)を有する帯状金属薄板(26)を用意し、(b)金属薄板面に垂直で、且つ帯状金属薄板(26)の長手方向に垂直な帯状金属薄板(26)の両面に、所定の位置に所定の数、薄片(16)を配置し、薄片(16)を溶接又はろう付けによって帯状金属薄板(26)に連結し、(c)薄片(16)を両面に装着した帯状金属薄板(26)を曲げて、溶接又はろう付けによって帯状金属薄板(26)の両端を連結して中間スリーブを形成し、(d)外側スリーブとして中間スリーブと同軸の第1の管状スリーブを配置し、内側スリーブとして中間スリーブと同軸の第2の管状スリーブを配置し、溶接又はろう付けによって、薄片(16)の自由端を外側スリーブ又は内側スリーブに連結する。本方法により、圧力波過給機で使用するための、材料壁厚0.2mm以下のセル式ホイールの製造が可能となる。 (もっと読む)

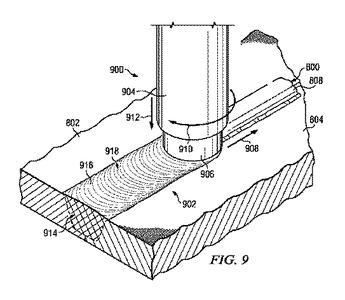

薄板に同等の特性を得るための成形;冷却素子を有する摩擦攪拌接合装置

複数の金属薄板(802、804)を溶接して複数の溶接ナゲット(918)を有する素板を形成し、型部分とカバー部分の間に素板を配置し、型部分を加熱して素板に熱を加え、カバー部分と型部分の間に加圧気体を導入して素板を型部分の鋳型にプレスして構造部品を成形することによって、構成部品が形成される。複数の溶接ナゲット(918)は、複数の金属薄板(802、804)と形成された構成部品が複数の実質的に同じ特性を有するように、約1.1〜約1.25の範囲の所望の厚さ比を有する。  (もっと読む)

(もっと読む)

配線接続された半導体素子形成基板およびそのレーザ接合方法

【課題】電極と配線部材との接合部の信頼性を確保することができる、配線接続された半導体素子形成基板およびそのレーザ接合方法を提供する。

【解決手段】半導体素子が形成される基板5と、基板5上に形成される電極部材6と、基板5上の電極部材6以外の表面を覆う絶縁部材7と、絶縁部材7の上方に配置され、電極部材6同士を接続し、芯材2およびこの芯材2の周囲を被覆する低融点金属部材3を含む配線部材1とを備える。

(もっと読む)

突合せ溶接ワークの強化方法及び突合せ溶接ワーク

【課題】溶接条件に限定されることなく、熱影響軟化部での破断を起因とする成形性の悪化を抑制する。

【解決手段】薄鋼板1,3相互を突合せ溶接してテーラードブランク材5を作成する。このテーラードブランク材5の溶接ビード11及びその近傍の熱影響軟化部を、下型21の凹部21a及び上型23の凸部23aによりプレス加工して、曲面状の屈曲部25を成形する。熱影響軟化部に屈曲部25を形成して塑性変形させることで、熱影響軟化部を加工硬化して強度を高める。

(もっと読む)

突起部の形成装置、突起部の形成方法、溶接部材、レーザ溶接装置、およびレーザ溶接方法

【課題】表面処理層を介して重ね合わせた溶接部材をレーザ溶接するときに突起部によって溶接部材同士の間に隙間部を生じさせることによって、表面処理層が気化して発生した蒸気によって溶接欠陥が生じることを防止し、さらにレーザ溶接に要するコストを低減するとともに溶接作業の作業効率の低下を防止するレーザ溶接装置、およびレーザ溶接方法を提供する。

【解決手段】レーザ溶接装置500は、溶接部材300上に陥凹部341を形成する打ち込み部材520を、溶接面340と直交する基準線Oに対して傾斜させて打ち込むことによって溶接部材上の打点位置345に陥凹部を形成し、その陥凹部に連続させて突起部342をなす溶接部材の盛り上り部343を形成し、突起部によって重ね合わせた溶接部材同士の間に隙間部350を生じさせてレーザを照射する。

(もっと読む)

レーザー加工方法及びレーザー加工装置

【課題】ウェーハのデバイス層側面に形成された光デバイス等の損傷を抑制しながら基板層側面のストリートに沿ってレーザービームを照射して、外力によって分割できるだけのきっかけをウェーハに与えることができるレーザー加工方法の提供。

【解決手段】基板層w1と複数のデバイスが形成されたデバイス層W2とを含むウェーハWに対し、デバイスを区画する分割予定ラインSに沿ってレーザーを照射して加工を行うレーザー加工方法であって、レーザーの集光点位置f1を基板層w1の表面位置f0から所定距離d1離間させ、レーザーをデフォーカスして照射するレーザー加工方法を提供する。

(もっと読む)

ガラス板の切断方法、及びガラス板切断用テーブル装置

【課題】 レーザ照射による1つの工程だけで、物理的なブレイク力をガラスに作用させることなく、ガラス板を短時間かつ高品質に切断することができるガラス板の切断方法及び同方法に好適なガラス板切断用テーブル装置を提供すること。

【解決手段】 ガラス板上のレーザビーム照射点が切断予定線に追従移動する際に、レーザビーム照射点の近傍にあって、切断予定線を挟んで存在する一対のテーブルエレメントの双方を真空吸引を介してその上に載置されたガラス板に吸着させ、かつそれら一対のテーブルエレメントのいずれか一方又は双方に、切断予定線から離れる方向への力を加える。

(もっと読む)

表示パネルの製造方法

【課題】基板の厚さによらず、保護対象領域を損傷させずに適確に基板を分割すること。

【解決手段】この製造工程の場合、第1工程でTFT基板用基材11の各電極端子16(保護対象領域)に対向するCF基板用基材10の位置にレーザ光Lを照射して各改質領域13を形成し、第2工程で基材10、11を貼り合わせ、第3工程で貼り合わせ基材12の表面を処理液漕4内のエッチング液5中に晒して薄型化して貼り合わせ基板とし、各改質領域13に溝部18を形成する。更に、外力(加圧、曲げ応力等)を加えて基材10を溝部18に沿うように分割し、貼り合わせ基板の内部領域に各改質領域13との間でマトリックス状を成すように、更なる各改質領域13及び各改質領域14を形成した後、外力を加えた短冊化、小片化の分割を経て液晶表示パネルを作成する。

(もっと読む)

鉄道車両

【課題】窓隅部を含んだ吹寄せ部をシアプレートによって補強した鉄道車両を提供すること。

【解決手段】窓開口部21が形成され、外板11の車内面側に骨部材12,13が縦横に接合された側構体1を有するものであって、外板11の車内面側には、窓開口部21横の吹寄せ部全体にシアプレート31が接合され、そのシアプレート31は、窓開口部21の上下にまで突き出た突起部31aを備え、窓隅部R1〜R4を含む窓開口部21の枠形状に沿って端部が形成された鉄道車両。

(もっと読む)

接合素材、接合品および自動車車体

【課題】溶接欠陥の発生を防止して良好な溶接部を確実に得ることができる溶接素材、溶接品及び自動車車体を提供する。

【解決手段】レーザ溶接やアーク溶接等の溶接を行われる際の領域11を備え、この領域11が、加工素材に曲がり部5aを形成するエンボス加工、V曲げ加工、U曲げ加工、L曲げ加工、絞り加工、又は段絞り加工あるいはそれらを組み合わせた加工である第1の加工と、第1の加工により形成された曲がり部5aを押圧するプレス加工である第2の加工とを行われて略一定の板厚で製造される圧痕5a−1を有する溶接素材5である。圧痕5a−1は、加工素5材の表面をなす平面から突出した凸部11aと、この凸部11aの内側に形成される凹部11bとを有する。圧痕5a−1は、溶接予定位置と略平行となるように、点状に互いに離間して2以上配置されるとともに、溶接予定位置の上に配列される。

(もっと読む)

基板の分断装置、基板の分断方法、及びその方法を用いて製造された基板

【課題】大型基板を高精度に分断させることができて、加工効率、及び加工精度の向上を実現することができるようにする。

【解決手段】

ステージにセットされている大型基板110の予め設定されている分断予定ライン31に沿って、超短パルスレーザ光を照射するレーザ光照射装置20と分断予定ライン31上にスクライブラインLを形成するスクライブカッタ25とを備え、レーザ光照射装置20から照射された超短パルスレーザ光にて分断予定ライン31の板厚方向内部に改質領域Sを形成し、分断予定ライン31に沿ってスクライブカッタ25を所定圧で押接しながら移動させて、分断予定ライン31の板厚方向に改質領域Sに到達する浸透性の高い垂直クラックKを発生させる。

(もっと読む)

レーザー加工装置

【課題】ウエーハの裏面に所定のストリートに沿ってレーザー光線を照射し、ウエーハの表面に損傷を与えることなくウエーハの裏面側にストリートに沿ってレーザー加工溝を形成することができるレーザー加工装置を提供する。

【解決手段】ウエーハを保持するチャックテーブルと、チャックテーブルに保持されたウエーハにレーザー光線を照射するレーザー光線照射手段とを具備するレーザー加工装置であって、レーザー光線照射手段はレーザー光線を発振するレーザー光線発振手段と、レーザー光線発振手段から発振されたレーザー光線を集光する集光レンズを備えた集光器とを具備し、集光レンズはレーザー光線発振手段から発振されたレーザー光線を集光点において急峻な分布で集光し、集光点を通過したレーザー光線を空間強度分布が一様な分布で発散させるように構成されている。

(もっと読む)

平らなプロファイルのビームによるレーザ罫書き

ガラス板に切り目をつけるためのシステムおよび方法が開示されている。長さの少なくとも一部分に沿って実質的に均一なピークエネルギー密度を有するレーザビームを生成することができる。このレーザビームは、切り目線を形成するためにガラス板を横切って動かされる。さらに、ガラス板は、この切り目線に沿って分割できる。ある態様において、レーザビームは二峰性であり、約60〜70%のTEM00モードおよび約30〜40%のTEM01*モードからなる。  (もっと読む)

(もっと読む)

基板分割方法およびレーザ照射装置

【課題】プラズマによるクラックの発生を防止すること。

【解決手段】マザー基板Wのレーザ光照射方向手前側の表面においてパルスレーザ光のエネルギー密度が、大気中でプラズマが発生するエネルギー密度より低くなるように、パルスレーザ光の集光性を制御するようにした。そのため、マザー基板Wの表面でのプラズマの発生を防止でき、プラズマによるクラックの発生を防止できる。

(もっと読む)

半導体レーザ素子の製造方法

【課題】 生産性の高い半導体レーザ素子の製造方法を提供する。

【解決手段】 加工対象物1に対して、切断予定ライン5a,5bに沿っての切断起点領域8a,8bの形成を予め行う。ここで、切断起点領域8bは、加工対象物1の内部に集光点を合わせてレーザ光を照射することにより形成される改質領域7bを有するものであり、しかも、切断予定ライン5bに沿った部分のうち、切断予定ライン5aと交差する部分34bを除いて形成される。これにより、切断起点領域8aを起点として加工対象物1を切断する際に、切断起点領域8bの影響力が極めて小さくなり、精度の良い劈開面を有するバーを確実に得ることができる。従って、複数のバーのそれぞれに対して、切断予定ライン5bに沿っての切断起点領域の形成を行うことが不要となり、半導体レーザ素子の生産性を向上させることが可能となる。

(もっと読む)

基板分割方法、及び表示装置の製造方法

【課題】レーザビームの走査回数を低減することが可能な基板分割方法を提供する。

【解決手段】TFT素子基板等の分割対象基板4に対し、当該分割対象基板4の厚さ方向からレーザビームを照射して当該分割対象基板4を分割するにあたり、回折光学素子13でレーザビームを回折することにより、分割対象基板4の厚さ方向全域又はほぼ全域にわたってレーザビームのエネルギーを集光し、当該集光領域に改質領域1を形成する。これにより、基板分割に適した長くて細い集光領域により十分なエネルギー密度を得て分割対象基板4の厚さ方向全域又はほぼ全域にわたる改質領域1を形成することができ、これによりレーザビームの走査回数を低減することが可能となる。

(もっと読む)

41 - 60 / 99

[ Back to top ]