Fターム[4E068CE06]の内容

レーザ加工 (34,456) | レーザ光と加工物の相対移動 (3,368) | 多軸走査型(3軸以上) (215) | ロボットによるもの (99)

Fターム[4E068CE06]に分類される特許

61 - 80 / 99

複雑な形状の構成部分を表層被膜焼入れするための方法及び装置

本発明は、機械部分、設備部分、装置部分若しくは器具又は工具の表層被膜焼入れに関し、このような対象物は、負荷又は荷重若しくは摩擦を強く受ける構成部分であり、該構成部分(構成部品)は、焼入れ可能な鋼から成っていて、複雑な形状を有しており、構成部分の機能面は焼入れされねばならない。複雑な形状の構成部分の表層被膜焼入れのための方法は、複数のエネルギー作用領域を用いて行われ、本発明に基づく方法では、エネルギー作用領域は、互いに協同作動する運動装置によって、空間的及び時間的に互いに分離された異なる軌道経路に沿って案内され、個別温度場の重畳によって、構成部分の機能面全体にわたって一様な温度場を形成し、該温度場内で、構成部分の後の焼入れ領域の各表面素子は少なくとも一回、選ばれたオーステナイト化温度間隔ΔTaを達成し、個別温度場3.1乃至3.nの最大温度Tmaxn間の時間間隔Δtは、焼入れ領域の冷却段階中にマルテンサイトスタート温度MSを下回るのに必要な時間Δtmsよりもり短くする。本発明に基づく方法を実施するための装置において、エネルギー形成ユニットは、光学的若しくは電磁的なビームのための単数若しくは複数のエネルギー源に接続されていて、かつそれぞれ個別に、互いに分離されているものの協同作動する運動装置に取り付けられている。  (もっと読む)

(もっと読む)

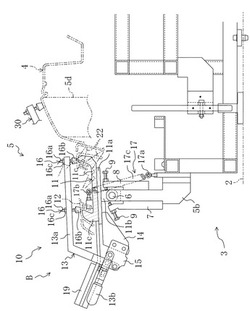

被加工物の切断加工方法及びその装置

【課題】簡単な構成で、加工ヘッドと車両用バンパとの接触を防いで奥まった被加工部でも、被加工物の意図しない損傷を防ぎながら、確実に孔開加工又は切断加工できるようにする。

【解決手段】保持装置3に、車両用バンパ4を保持する保持機構5と、車両用バンパ4の被加工部12を第1姿勢位置と該第1姿勢位置から弾性変形させた第2姿勢位置Bとに保持する加工姿勢変更機構10と、加工姿勢変更機構10を操作する操作部材19とを設ける。この保持装置3に車両用バンパ4を第1姿勢位置に保持する。この後、ロボットで操作部材19を操作して加工姿勢変更機構10を作動させ、被加工部12を第2姿勢位置Bに保持し、被加工部12を加工ヘッド22から高密度エネルギービームを照射して切断加工する。

(もっと読む)

レーザ加工装置、レーザ加工装置の制御方法

【課題】レーザ加工の動作確認作業を容易にする。

【解決手段】レーザ光および可視光の照射方向を変更する反射鏡を備えたレーザ照射装置3と、レーザ照射装置3を移動させるロボット1と、レーザ加工時にはワーク上の決められた加工位置を基準として所定の加工用パターンを描くようにレーザ照射装置3を制御し、動作確認作業時には可視光が加工用パターンの基準位置にのみ照射されるようにレーザ照射装置3を制御するロボット制御装置7と、を有する。

(もっと読む)

レーザ溶接方法、装置および設備

【課題】重ね合わせた板材を、その間の隙間の大小を考慮して、良好に溶接するレーザ溶接方法、装置および設備を提供することにある。

【解決手段】重ね合わせた金属製の二枚の板材2、3間の隙間4が小さい方から大きい方に向けてレーザビーム1を移動させて、前記二枚の板材2、3をレーザ溶接する。

(もっと読む)

レーザ加工装置およびレーザ加工方法

【課題】ワークの加工品質を向上することができるレーザ加工装置を提供する。

【解決手段】ワークにレーザ光を照射しつつ、当該レーザ光を加工経路に沿って移動させることにより当該ワークを加工するレーザ加工装置であって、加工経路の少なくとも一方の端領域でのレーザ光の照射角度に応じて、当該端領域でのレーザ光によるワークへの入熱量を制御する。

(もっと読む)

レーザ加工装置およびその方法

【課題】レーザ加工において加工位置を識別することのできるレーザ加工装置およびその方法を提供する。

【解決手段】溶接ビード100形成時に、溶接ビード100と共にその溶接ビード100の溶接順を示すマーク101をレーザ光により描画する。

(もっと読む)

加工用ビーム照射装置の照射可能領域認識方法および照射可能領域認識装置並びに加工用ビーム照射装置の移動経路設定方法

【課題】ワークに設定されている加工領域に対する照射可能領域を認識する。

【解決手段】加工用ビームの照射方向が変更可能な加工用ビーム照射装置の照射可能領域を認識する方法であって、前記ワークに設定された加工領域の一ポイントから前記加工用ビームの焦点距離だけ離れた位置に、前記加工用ビーム照射装置を移動させても前記加工領域の一ポイントを照射することが可能な前記焦点距離に対応した照射可能領域を設定し、前記加工領域の一ポイントに対する照射可能領域210を認識する。

(もっと読む)

レーザ溶接装置およびレーザ溶接方法

【課題】ヒュームによる悪影響を少なくすることのできるレーザ溶接装置を提供する。

【解決手段】レーザ加工ヘッド3に空気噴射ノズル7を取り付ける。空気噴射ノズル7からの空気の噴射方向はレーザ加工ヘッド3から照射されたレーザ光を横切り、かつレーザ照射点Pに噴射空気が直接当たらないようにする。

(もっと読む)

レーザ溶接方法および装置

【課題】ロボットコントローラとレーザ発振器との間にI/Oインタフェースが介在することによる信号の遅れを補償して、ロボットハンドがレーザ照射位置の始端または終端に来たとき、これに合致したタイミングでレーザ発振器を起動または停止させるレーザ溶接方法および装置を提供する。

【解決手段】移動中のロボットハンド1の現在位置情報に基づいて、ロボットハンド1が予めプログラミングされたレーザ照射位置の始端または終端に到達する時間軸上の溶接開始位置P1または溶接終了位置P2を予測する手段13と、前記溶接開始位置P1または溶接終了位置P2の直前に発生される計算上の最初のI/Oリフレッシュタイミングから前記予測された溶接開始位置P1または溶接終了位置P2までの時間軸上のズレ量をタイミング値TsまたはTeとして算出する手段14と、このタイミング値TsまたはTeをI/Oインタフェースを通してレーザ発振器4に与える手段とを設ける。

(もっと読む)

レーザ溶接システム

【課題】溶接品質を確保して、レーザ溶接システムのランニングコストを著しく向上させることができるレーザ溶接システムを提供する。

【解決手段】レーザトーチから照射されるレーザ光の入熱量を測定するときのレーザ発振器の出力の設定値を設定するレーザ出力設定部と、レーザ光の入熱量を測定するレーザ入熱量測定器と、溶接開始前にレーザトーチからレーザ入熱量測定器にレーザ光を照射して、このレーザ入熱量測定器の測定値とレーザ出力設定部の設定値との差に基づいて入熱量の低下比率を算出し、レーザトーチから照射されるレーザ光のエネルギが減衰して入熱量の低下比率が所定値以上のとき、以後の溶接を行わず、入熱量の低下比率が所定値以下のとき、レーザ発振器の設定値を補正して、レーザ入熱量測定器の測定値を補正前のレーザ発振器の設定値に修正して溶接を行うレーザ入熱量制御部とを備えたレーザ溶接システム。

(もっと読む)

レーザ溶接装置

【課題】車体パネルを加圧拘束してパネル間隙間を矯正するための加圧ピンの位置に制約されることなく、溶接方向の変更が容易な構造を提供する。

【解決手段】車体パネルP1に対してレーザ光Lを照射する加工ヘッド6に、パネル間隙間Gを矯正する加圧ピン8をピンホルダ9を介して装着する。加圧ピン8はサーボモータ17の起動によりレーザ光Lの光軸を回転中心としてピンホルダ9および回転リング10とともに回転可能である。同時に、加圧ピン8はサーボモータ22の起動によりピンホルダ9および回転リング10とともに上下動可能である。溶接方向においてレーザ光照射位置Qの前方側直近位置を加圧ピン8にて加圧拘束しながら溶接を行い、加圧ピン8の位置を適宜変更することにより溶接方向の変更に際して加工ヘッド6を大きく姿勢変更する必要がなくなる。

(もっと読む)

レーザ溶接装置

【課題】きわめて簡単な構造で、あらゆる溶接方向でのパネル間隙間を矯正できる構造を提供する。

【解決手段】パネルW1に対してレーザ光Lを照射するレーザ加工ヘッド4の先端に、テーパ部12aを有する円環状の加圧ノズル12を装着する。テーパ部12aの先端面12bを円筒面形状の矯正部とする。溶接方向をA1方向としたとき、同方向に加工ヘッド4を角度αだけ傾斜させることにより先端面12bをパネルW1に接触させて、その先端面12bにてパネルW1を加圧矯正しながら溶接を行う。これらの関係は先端面12bの円周方向のどの方向のおいても成立し、溶接方向の変更に際して加工ヘッド4を大きく姿勢変更する必要がなくなる。

(もっと読む)

金属蒸気キャピラリーの形成制御を用いたレーザービーム溶接方法

本発明はレーザービームによって少なくとも1つ、好ましくは2つの金属ワークピースを互いに溶接する方法に関し、レーザービーム(10)と、第1のガス流と、レーザービームおよび第1のガス流が通過する出力オリフィスを具備した溶接ノズルとを用い、金属蒸気で満たされるキャピラリー(11)またはキーホール(12)が形成されるように前記溶接可能な単数または複数のワークピースにレーザービームが衝突する地点で金属自体を溶融することによってワークピースを溶接することからなる。溶接の間、第1のガスは、ガス動圧が生じるように溶接可能な単数または複数の部品に対して垂直な方向で、金属蒸気キャピラリーの開口部に対してのみ向けられる。 (もっと読む)

レーザー加工ロボット制御装置、レーザー加工ロボット制御方法およびレーザー加工ロボット制御プログラム

【課題】レーザー加工の教示作業を容易にする。

【解決手段】加工対象物に対してレーザー光線を走査できるように構成したレーザー光線走査装置と前記レーザー光線走査装置を3次元方向に移動可能に取り付けたロボットとを備えたレーザー加工ロボットの制御方法であって、

レーザー加工を行うためのプログラムを読み込み(S1)、前記ロボットを動作させ前記レーザー光線照射装置を前記加工対象物の予め設定されている加工打点に対してレーザー光線を照射可能な位置に位置決めし(S4)、前記ロボットの姿勢を認識し、認識された前記ロボットの姿勢と予め加工打点に対して設定されている前記レーザー光線の走査パターンとに基づいて前記加工打点に対して照射するレーザー光線の走査を制御する(S8〜S11)。

(もっと読む)

レーザ溶接装置およびその方法、ならびに照射装置

【課題】動作指令に対して実際のロボットの位置、姿勢に遅れがあった場合でも決められたレーザ照射位置へ正確にレーザを照射することのできるレーザ溶接装置を提供する。

【解決手段】ロボット制御装置52がロボット各軸のエンコーダから動作量測定値Rc1(t)〜Rc6(t)を取得して、この測定値からレーザ加工ヘッド3の現在位置を算出して、算出したレーザ加工ヘッド3の現在位置に基づきあらかじめ決められたレーザ照射位置へレーザを照射するように加工ヘッド制御装置53へレーザ射出方向Sr(t)を指示する。加工ヘッド制御装置53は指示された方向へレーザが照射されるように、レーザ加工ヘッド3内の反射鏡の向きを変更する。

(もっと読む)

レーザ溶接装置および溶接方法

【課題】 溶接コストを削減し、治具の構造を簡略にすることが可能なレーザ溶接装置および制御方法を提供する。

【解決手段】 ワーク11の溶接部位13に照射されるレーザ100の射出方向を変更自在なレーザ射出手段と、前記溶接部位13に不活性ガスを供給するためのガス供給手段16と、前記レーザ射出手段により移動する溶接位置に応じて、ガス供給手段16による不活性ガスの供給位置を移動させるガス供給制御手段と、を有することを特徴とするレーザ溶接装置およびレーザ溶接方法である。

(もっと読む)

ロボットレーザ加工システム

【課題】 上位制御装置を介することなく、ロボット制御装置から直接レーザ発振器へ加工指令を送出する。

【解決手段】 ロボットレーザ加工システム(10)が、一つまたは複数のロボットを制御するロボット制御装置(14)と、ロボット制御装置に第一ネットワーク(11)を介して接続され、該一つまたは複数のロボット制御装置を統括制御する上位制御装置(12)と、一つまたは複数のロボットの各々に取付られた加工ノズル(35)に光ファイバを介して重複無く選択的に接続可能で、かつ、第二ネットワーク(18−1〜18−n)を介してロボット制御装置に接続された複数のレーザ発振器(16−1〜16−n)とを具備する。上位制御装置からの指示が第一ネットワークを通じてロボット制御装置に伝えられることにより、ロボット制御装置が制御されるべきレーザ発振器を決定し、ロボット制御装置が第二ネットワークを介してレーザ発振器を直接制御する。

(もっと読む)

レーザ溶接装置およびレーザ溶接システム

【課題】振動によるレーザ照射位置のずれを補正するレーザ溶接装置を提供する。

【解決手段】レーザ加工ヘッド3内に設けられた振動を検出するジャイロ21、22、23と、ジャイロ21、22、23が検出した振動からレーザの照射位置ずれと、その補正量を算出するプロセッサ25と、プロセッサ25からの補正量により反射鏡11を移動させるモータ16、17とを有する。

(もっと読む)

レーザ溶接装置、レーザ溶接システム、およびレーザ溶接方法

【課題】光ファイバーが自在に移動可能なレーザ溶接装置を提供する。

【解決手段】レーザを導く光ファイバー6をX軸およびY軸で回転自在に保持し、エンコーダ14、15によりそれぞれの回転量を計測して、計測された回転量と逆方向に反射鏡11をモータ16および17により回動させことで、レーザの反射鏡11からの照射方向が光ファイバー6の移動に関わらず常に一定となるようにした。

(もっと読む)

レーザ溶接方法およびレーザ溶接装置

【課題】個々の鋼板の形状ばらつき等に起因する隙間の状態に応じた良好な溶接品質が得られるようし、併せて従来は必須とされた手直し修正工数やラインタクトの遅れ等を解消しためっき鋼板等のレーザ溶接技術を提供する。

【解決手段】亜鉛めっき鋼板製のパネル部品W1,W2同士を重ね合わせてレーザ光Lの照射による溶接を施す際に、部品W1,W2同士の間に微小な隙間を確保するためにレーザ光照射位置Pの近傍を加圧ピン11にて加圧矯正する。同時に溶接状態をプラズマモニタリング方式にてリアルタイムで監視して、溶接状態変化の有無判定を行う。その有無判定結果に応じ、光学系に介在させた偏向板12を適宜回転させて、溶接条件であるレーザ光照射位置Pと加圧ピン11による加圧矯正位置となすオフセット量Mを変化させる。

(もっと読む)

61 - 80 / 99

[ Back to top ]