Fターム[4E081BA32]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 溶接対象物(突合せ溶接) (827) | 形状、組み合せ (473) | 管との組み合せ (168) | 管とフランジ (12)

Fターム[4E081BA32]に分類される特許

1 - 12 / 12

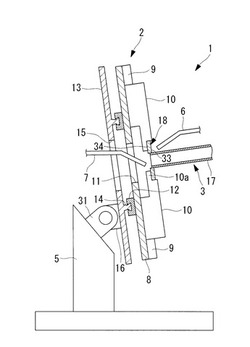

溶接用位置決め装置、溶接装置及び溶接方法

【課題】フランジ継手付き配管のサイズに関わらず、また溶接作業時において段取り替えすることなく、迅速にフランジと管とを溶接することが可能な溶接用位置決め装置、溶接装置及び溶接方法を提供することを目的とする。

【解決手段】溶接用位置決め装置2は、中心に円形の貫通穴が形成され管17の端部と溶接されるフランジ18を支持し、フランジ18を中心軸周りに回転させるテーブル8と、テーブル8に設けられ、テーブル8に対してフランジ18を固定する爪部10とを備え、テーブル8は、爪部10によって固定されたフランジ18の貫通穴に対応して形成された開口部11を有し、開口部11には、フランジ18の貫通穴内面と管17の端部とを溶接する溶接用トーチ7が挿入される。

(もっと読む)

溶合構造

【課題】角形断面をした管部材をフランジのフランジ面に強度に余裕がある完全溶込溶接が実施でき、かつ、溶接部に無理な力が作用しないようにした接合構造を提供する。

【解決手段】角形筒状の下部案内管41が略同形状の貫通孔59を有する中部フランジ45の面部61に突き合わせ溶接によって接合される接合構造であって、接合される下部案内管41の端部は、各辺を構成する略直線部分の内、少なくとも1箇所が面部61に溶接される溶接部55とされるとともに溶接部55以外の部分は非溶接部とされ、溶接部55の端部位置と非溶接部の端部位置とは少なくとも溶接部55の溶接縮みに相当する長さ以上の段差Tが設けられている。

(もっと読む)

角柱鋼管の接合方法

【課題】角柱鋼管の内孔に溶接される裏当金具の溶接位置を線引きにて行うことの煩わしさ、更には作業者の目測に頼ることなく、角柱鋼管の切口から一定長さに突出させて溶接し、その突出長さのバラ付による溶融材の量変化に伴う、溶接不良等の課題を解決する。

【解決手段】上下角柱鋼管間に金属性の巾広中敷板3を介在させて3者一体に溶接接合する角柱鋼管の接合方法において、一方角柱鋼管の内孔側面に沿わせると共に、該一方角柱鋼管の内孔切口端面より上端が少許突出する様、裏当金具4をホルダー5にて保持し、次に該裏当金具の下端を前記一方角柱鋼管の内孔側面に溶接した後前記ホルダーを取外し、更に中敷板を前記裏当金具の突出上端に載置させて該中敷板と一方角柱鋼管の内孔切口端面との空間、並びに該中敷板に載置した前記上下角柱鋼管の他方角柱鋼管を夫々溶接したことを特徴とした角柱鋼管の接合方法。

(もっと読む)

中空部材接続部および中空部材をつくり出す方法

【課題】

鋼からなる中空部材(2)とアルミニウム材料からなる部材(3)の間の接続部(1)をつくり出すための方法において、押し嵌めることと関連して、摩擦結合的、形状結合的かつ材料結合的な接続を完成させる。

【解決手段】

まず、中空部材(2)が部材(3)上に押し嵌められる。その後、熱的な接合によって溶接層が、溶加材(19)を用いてもたらされ、この溶加材が、中空部材(2)と部材(3)の間の形状結合的かつ材料結合的な接続をつくり上げる。形状結合的な接続は、中空部材(2)の事前の変形によって押し嵌める端部(15)においてサポートされる。変形は、好ましくは、押し嵌める端部(15)をカラー(16)に向かって彫りゲルことによって行われる。

(もっと読む)

溶接継手及びその製造方法

【課題】排気2重管とフランジとからなる溶接継手において、内管の端面の溶断を防止できる溶接継手及びその製造方法を提供する。

【解決手段】内管2及び外管3で構成される排気2重管1と板状のフランジ4とからなる溶接継手において、内管2の端面2aを外管3の端面3aよりも管軸1a方向内側に配置して内管2の端部2bと外管3の端部3bを少なくとも1箇所溶接W1し、外管3の端部3bをフランジ4の貫通孔4aに嵌合して貫通孔4aの内面と全周溶接し、全周溶接により形成された溶接ビードW2が内管2の端面2aと離間している。

(もっと読む)

治具ユニット及びこれを用いた円周溶接装置

【課題】 ドラム缶等の天板に口金をシールドガスの雰囲気中でアークにより円周溶接する際に、アークの強烈な光を遮蔽すると共に、溶接部のシールド効果を高められるようにする。

【解決手段】 ドラム缶等の天板50の開口50a周縁部に口金51をシールドガスGの雰囲気中でアークにより円周溶接する際に用いる治具ユニット2であって、治具ユニット2は、天板50及び口金51を支持する下部治具2′と、下部治具2′との間で天板50の開口50a周縁部近傍を挾持固定する上部治具2″とから構成され、上部治具2″は、天板50の開口50a周縁部近傍に当接する環状の上部クランプ16と、上部クランプ16内に水平回転自在に配設され、溶接用トーチ28の先端部が挿入されるトーチ挿入用穴17aを有し且つ天板50と口金51の溶接個所周辺に溶接用トーチ28から放出されるシールドガスGを溜めるためのシールドガス空間Sを形成する円盤状の蓋体17とから成る。

(もっと読む)

溶接継手の製造方法

【課題】管の端面の溶け落ちやフランジの熱歪みが抑制されるとともに溶接品質を十分に満足することができる溶接継手の製造方法を提供する。

【解決手段】管1と板状のフランジ2から成る溶接継手の製造方法であって、フランジ2の貫通孔3の小径部3a内に管1の端面1aを途中配置した状態で、貫通孔3の大径部3bと小径部3aを繋ぐ段部3cの最内側に角部3dを形成し、角部3dに電極5aを指向させてTIG溶接トーチ5を回動し、段部3cを溶融して管1を全周溶着する。

(もっと読む)

缶体の製造方法、缶体の溶接継手構造および缶胴

【課題】溶加材を別途供給することなく、鏡板と缶胴とをTIG溶接で接合すること。

【解決手段】缶胴(20)と、該缶胴(20)の開口端を塞ぐ鏡板(10)とを備えている。鏡板(10)は、開口端が内側に傾く傾斜部(12)を有している。缶胴(20)は円筒状の本体部(21)を有し、該本体部(21)の開口端には溶加材として機能させるフランジ(22)が形成されている。本体部(21)の開口端を鏡板(10)の傾斜部(12)の外側面に当接させ、TIG溶接によってフランジ(22)を溶融し当接部に溶着させる。

(もっと読む)

管継手の製造方法、この方法に用いられる治具及び真空装置の製造方法

【課題】管継手を構成するシール部材の冷却効率を高めて、当該シール部材の熱変形または変色を効果的に抑制することが可能な管継手の製造方法を提供する。

【解決手段】本発明に係る管継手の製造方法は、シール部21を有する環状のシール部材2をパイプ部材3の先端に接触させ、シール部材2を冷却するための治具5を0℃より低い温度に冷却し、治具5をシール部材2に組み付け、治具5に形成された開口55を介してシール部材2とパイプ部材3の接触部位を溶接する。シール部材2の冷却に0℃より低い温度に冷却した治具5を用いているので、水を冷却媒体として用いる従来の溶接方法に比べて、シール部材2の吸熱効果を高めることができる。また、治具5に形成された開口55を介してシール部材2とパイプ部材3の接触部位を溶接するので、シール部材2に組み付けられた治具5が溶接作業性を低下させることはない。

(もっと読む)

管結合部を製造するための方法および管結合部

【課題】管が、鋳造材料から成る構成部分に溶接によって結合され、かつ結合部が高い強度を有し、しかも互いに溶接不可能な材料ペアリングをも互いに位置固定することのできるような、管結合部を製造するための方法を提供する。

【解決手段】まず管2の端側の区分4を拡開させ、引き続き、該拡開された区分4に鋳造材料から成る構成部分を配置し、拡開された区分4が少なくとも部分的に形状接続的に封入されるように鋳造材料から成る構成部分3を、拡開された区分4溶接する。

(もっと読む)

隅肉溶接部の構造及び隅肉溶接方法

【課題】簡単な構成で即ち低コストで溶接止端部におけるフランク角が大きくなり、アクスルケースへのブレーキフランジの隅肉溶接に適用することで、ブレーキ時の制動トルクの保持と高い耐久性とを安価に両立できる隅肉溶接部の構造及び隅肉溶接方法を提供する。

【解決手段】第1の部材3に第2の部材4を隅肉溶接してなる隅肉溶接部の構造であって、第1の部材3及び第2の部材4の内の少なくとも一方の部材3の隅肉溶接する部分の一部又は全部に、溶接ルート部11に近付く程高くなるように形成された傾斜部10を溶接方向に沿って形成し、溶接ビード7の溶接止端部8が上記傾斜部10の途中に位置するように溶接してなるもの。

(もっと読む)

中空スタビライザの溶接方法および中空スタビライザ

【課題】中空スタビライザ本体の端部に溶接接合される取付用フランジとの溶接ビート面を一度の溶接工程で、溶接ビード止端部を滑らかに形成して、新たな溶接ビート面の仕上げ加工を不要とし、加工工数の短縮を図るとともにコスト低減を達成できる中空スタビライザの溶接方法を提供するとともに、溶接溶接止端部における応力集中を防止して溶接強度を向上した中空スタビライザを提供すること。

【解決手段】接合部を上方から溶接するように溶接トーチ21を位置させ、パイプ部材の中心軸線Xを中心に溶接治具15にセットしたパイプ部材3および取付用フランジ5を回転させてパイプ部材3の全周にわたってアルゴン(Ar)と二酸化炭素(CO2)との混合ガスをシールドガスとするマグ溶接によって接合することを特徴とする。

(もっと読む)

1 - 12 / 12

[ Back to top ]