Fターム[4E087AA08]の内容

Fターム[4E087AA08]に分類される特許

1 - 20 / 223

マグネシウム合金製品の製造方法

セレーション成形方法およびセレーションボルト

【課題】頭部に対して軸方向に僅かに間隔を空けた位置の軸部に、膨らみおよび割れが発生することなくセレーションを成形できるセレーション成形方法を提供する。

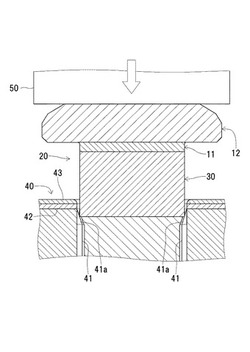

【解決手段】0%以上1.5%以下の範囲内に、鍛造加工時の被加工部30の断面減少率を設定し、セレーション成形ダイス40に形成され、被加工部30にセレーション13を成形する各セレーション成形部41・41・・・を、入口部41aが、上側に向かうにつれて、セレーション成形ダイス40の径方向外側およびセレーション成形部41の周方向内側に向けて延出する形状に形成する。

(もっと読む)

ピアスナットの製造装置

【課題】寸法精度が高く、安定したクリンチ力が得られるハイストレスタイプの四角ピアスナットを量産することができる製造装置を提供する。

【解決手段】外形が四角のナット本体のねじ下穴12を含む中央部分に設けた、端面が金属板を打ち抜くパンチとして働く筒状のパイロット部13の周側壁面と側壁14を軸線に対して傾斜させ環状溝15を奥拡がりの蟻溝に形成したハイストレスタイプのピアスナットのナットブランク11をナットホーマーを用いて圧造成形するピアスナットの製造装置である。ねじ下穴12の穴抜き及びパイロット部13の端面部分を半径方向へ押し拡げて、環状溝15を画定するパイロット部13の周側壁面を傾斜させ拡大する圧造工程が終了したナットブランク11bの対角方向の四隅の端面を4本のノックアウトピン77で押し出して、ダイスの端面近傍に位置するトランスファー機構の一対のフィンガー58,58の間に押し込む構成とした。

(もっと読む)

歯車構造体の製造方法及び歯車構造体の中間構造体

【課題】歯車構造体の歯車を塑性流動によって固定する際に、筒状部材の外形の一部が変形したとしても、該筒状部材に形成される歯車の形成精度を高く維持する。

【解決手段】中空軸(筒状部材)24の外周に、第1歯車(一方の歯車)26と第2歯車(他方の歯車)28を軸方向に隣接して形成する歯車構造体22の製造方法であって、中空軸24の外周に、第1歯車26を組み込むための基礎歯(溝)26Aを形成する第1工程と、中空軸24の外周に、第2歯車28を、該第2歯車28の軸方向両端部での歯底円径28d1、28d2が異なるように形成する第2工程と、基礎歯26Aの外周に、第1歯車26の歯車本体26Bを軸方向に沿って押し込み、該歯車本体26Bを塑性流動によって前記基礎歯26Aの外周に固定することによって該第1歯車26を形成する第3工程と、を含む。

(もっと読む)

歯車成形装置及び方法

【課題】小さな成形荷重によって、外周角部の歯面形状が安定した外歯歯車を成形することができる歯車成形装置及び方法を提供すること。

【解決手段】歯車成形装置1においては、内周パンチ4の先端を外周パンチ3の先端よりも深くダイス成形穴21内に挿入し、かつ内周スリーブ6の先端を外周スリーブ5の先端よりも深くダイス成形穴21内に挿入して、鍛造空間11を形成する。鍛造空間11において、外周パンチ3及び内周パンチ4によって素材80を加圧し、この素材80の一部をダイス内周歯22へ流動させて、外歯歯車8を成形する。内周パンチ4の先端部の外周面には、素材80の一部を流動させるためのパンチ側逃し溝41が、その周方向の複数箇所に形成してある。

(もっと読む)

回転電機の回転子鉄心の製造方法

【課題】ポールコアとシャフトの嵌合強度を維持しつつ、組立時のシャフト圧入抵抗負荷を低減する。

【解決手段】仮成形品7のボス部2側面を円筒状の下ダイ7Aで受け、仮成形品7のディスク3外側側面に上ダイ7Bを設置する。円筒状の下ダイ7Aの上端は、ボス部2の外周面を保持して仮成形品7の位置決めがなされる。円筒状の下ダイ7Aの中心には、孔抜き用のパンチ7Cが配置されている。仮成形品7は、ディスク3側面を上方から上ダイ7Bを介して加圧手段で加圧しながら、ボス部2側からパンチ7Cで仮成形工程で未加工の円柱状凹部68(軸孔5のボス部側孔部51)の底部を穿孔し、軸孔5のディスク部3側のディスク部側孔部52を形成して段差部53を備えた軸孔5の二次仮成形品8を成形する。

(もっと読む)

スプライン押出成形方法

【課題】押出成形により軸部材の自由端に曲がりの発生しないスプライン押出成形方法を提供する。

【解決手段】軸部材Wのうち外歯スプラインSが成形される部位がダイス20の成形歯21に対して軸方向一方側に位置するように軸部材Wを配置する。軸部材Wのうちダイス20の成形歯21より軸方向他方側に配置された把持部材32により、軸部材Wの端部を把持する。そして、把持部材32が軸部材Wの径方向へ相対移動することを規制された状態であり軸部材Wに対して軸方向押付力を付与していない状態で、押付部材60により軸部材Wを軸方向他方側へ押付けることにより、把持部材32を軸部材Wと一体的に軸方向へ移動させながら、ダイス20の成形歯21により軸部材Wに外歯スプラインSを押出成形する。

(もっと読む)

閉塞鍛造装置および閉塞鍛造方法

【課題】パンチ面の外側周囲を任意の形状に成形し得る閉塞鍛造装置を提供する。

【解決手段】閉塞鍛造装置では、下型ダイ24は、パンチ穴24aを中心に複数の横型ダイ51を放射状に位置決め可能に複数の横型ダイ51に対応する複数のホルダ凹部26、および、これらの複数のホルダ凹部26のうち周方向に隣接するホルダ凹部26の双方の一部を形成するとともにパンチ穴24aの外側周囲(切欠部24c、三角形状部24d、側壁部24e)の形状の一部を形成する仕切部28を有し、上型ダイは、下型ダイ24、インサートパンチ、ノックアウトパンチおよび複数の横型ダイ51によって閉塞空間を形成可能に下型ダイ24に対応して設けられる。これにより、閉塞空間内の素材をインサートパンチおよびノックアウトパンチで加圧すると、当該素材は、複数の横型ダイ51のキャビティ52に押し出されるとともにパンチ穴24aの外側周囲にも押し出される。

(もっと読む)

鍛造加工装置

【課題】固定側のダイセットに設けられたガイドによって、可動側のダイセットを案内する。

【解決手段】位置決め固定された下ダイセット12の第1ガイド22a〜22dには、下ダイホルダ16の第1対角線L1又は第2対角線L2に平行に延在する第1平行面26a、26b及び第2平行面28a、28bと、これら第1平行面26a、26b及び第2平行面28a、28bの間に介在し、且つ下ダイホルダ16の第2対角線L2又は第1対角線L1に平行に延在する第3平行面30a、30bとからなる第1摺接面24が形成される。一方、下ダイセット12に対して接近又は離間する上ダイセット14の第2ガイド48a〜48dには、第1平行面26a、26b、第2平行面28a、28b及び第3平行面30a、30bに対向する第4平行面52a、52b、第5平行面54a、54b及び第6平行面56a、56bからなる第2摺接面50が形成される。

(もっと読む)

被加工材の鍛造方法

【課題】加工精度の向上を図りつつ、スケールの発生を抑制することを可能とした被加工材の鍛造方法を提供する。

【解決手段】鍛造時に固定金型に挿入された被加工材に接触する可動金型の位置及び移動速度を任意に制御可能な駆動方式による鍛造プレス機を用いて、可動金型を加圧方向の最下点まで移動させる間に、可動金型を被加工材に接触させた状態のまま可動金型の移動を停止する段階を1〜5段階設け、可動金型の停止時に可動金型が被加工材に加える荷重を可動金型が停止する直前に被加工材に加えた最大荷重の20%以下とし、各段階での可動金型の停止時間を0.2〜2秒とし、可動金型の各移動区間の平均移動速度を10〜100mm/秒としながら、700〜900℃に加熱された被加工材に対して鍛造成形を行う。

(もっと読む)

曲げ加工用金型、これを用いた自動車用サスペンションアームの製造装置およびその製造方法

【課題】装置構成が簡単で安価であり、装置の設置面積を小さくできると共に、製造の自動化が可能な曲げ加工用金型、これを用いた自動車用サスペンションアームの製造装置およびその製造方法を提供する。

【解決手段】自動車用サスペンションアームの製造装置に用いられ、丸棒状素材20を曲げ加工して曲げ加工材21を作製するための曲げ加工用金型1であって、丸棒状素材20を載置する載置部3を備える曲げ下金型2と、曲げ下金型2に載置された丸棒状素材20を垂直方向に押圧する押圧部5を備える曲げ上金型4とからなり、載置部3および押圧部5は、曲げ加工材21の曲げ形状に沿った形状に形成され曲げ加工材21と接触する下金型接触部6および上金型接触部7を備え、下金型接触部6は、その中央部に曲げ加工材21と非接触で移動手段が曲げ加工材21を把持できる大きさに形成された溝部8を備える。

(もっと読む)

歯車成形装置及び方法

【課題】成形に必要な加圧力を小さく抑え、金型の耐久性を確保して、外歯及びスプライン溝を有する歯車を精度よく成形することができる歯車成形装置及び方法を提供すること。

【解決手段】歯車成形装置1は、ダイス3、マンドレル4、パンチ5、ダイスリーブ6、インナーダイ7を備えており、冷間密閉鍛造を行うと共に打抜き加工を行って歯車を成形する。歯車成形装置1は、円環状素材80の貫通穴81にマンドレル4の下端挿入部42を配置して、パンチ5によってダイスリーブ6及びインナーダイ7に対して円環状素材80を加圧し、円環状素材80の一部をダイス3の外歯成形穴31に流動させて外歯を有する歯車形状を成形し、マンドレル4を下降させて、マンドレル4の打抜き刃411とダイスリーブ6の打抜き受け刃61とによって円環状素材80の内周側部分にスプライン溝を打ち抜く。

(もっと読む)

端面歯列を加圧成形する方法

【課題】転がり軸受け、特にホイール軸受けの揺動鋲締め突出部12から端面歯列10を加圧成形する方法を改良して、従来の欠点が解消されたものを提供する。

【解決手段】第1ステップで、ハブ2の端部9を変形加工するまえに、雌型5を、前組立状態で転がり軸受けに軸方向に配置し、第2ステップで、端部9を変形加工して、同時に端面歯列10を成形する間、雌型5が、形成される揺動鋲締め突出部12の半径方向の拡がり半径方向で制限するようにする。

(もっと読む)

クランクシャフトの製造方法

【課題】鍛造による側方成形で成形品の狙い形状を精度良く得ることができるクランクシャフトの製造方法を提供する。

【解決手段】予備成形品40と金型31のキャビティとの間にはクリアランスが存在している状態では、図7(B)に示すように、金型31内に予備成形品40の材料が充填され成形品が得られるが、成形品には変形が生じる。成形品の変形では、ジャーナル軸部41がクランクピン部43に対して基準軸線の垂直方向に離間するようにして移動する。そこで予備成形品の設計では、鍛造でのパンチP挿入によるジャーナル軸部211のクランクピン部213に対する基準軸線の垂直方向の離間移動量を予め取得し、基準軸線の垂直方向の離間移動量に基づき、予備成形品200の形状を決定する。パンチPの挿入により成形品に変形が生じても、そのような変形を相殺することができる。

(もっと読む)

タービンローター用シャフトの製造方法

【課題】切削加工無しで、フランジと軸部の寸法、軸部に対するフランジの直角度、円周振れ、真円度を所望する精度に納めることができるタービンローター用シャフトの製造方法を提供する。

【解決手段】最終製品の目標値に対して、フランジ(3a,3b)の外径が+0.0%〜+0.6%、フランジの厚みが−0.8%〜−0.0%、軸部(2)の直径が+0.0%〜+0.6%以内、円周振れ公差が0.5mm以内、軸部に対するフランジの直角度公差が0.5mm以内にあり、且つ焼結密度が相対密度95%以上の焼結品をプレスする工程を含み、当該プレス工程において、回転軸を含む面でタービンローター用シャフトを2等分した形状の上型と下型で、焼結品をプレスし、1回目のプレス後、120°以内で位相を変えて2回目のプレスを行い、以後、順次120°以内で焼結品を回転させて360°以上回転するまでプレスを行う。

(もっと読む)

軸肥大加工装置

【課題】軸肥大加工中に肥大部が座屈することを防止できる軸肥大加工装置を提供する。

【解決手段】金属棒材のワークが配置されるべき基準線Aと、基準線Aに沿って互いに接離可能な一対のホルダユニット6a、6bと、一対のホルダユニット間に保持されたワークを基準線A回りに回転させる駆動手段32と、一対のホルダユニット間に保持されたワークを基準線Aの方向に加圧する加圧手段84と、基準線上に曲げ中心を有し、ワークを曲げ中心から傾斜させるべく対応する側のホルダユニット6aを傾動させる傾動手段20とを具備し、一対のホルダユニット間におけるワークの部位に拡径させた肥大部を成形する軸肥大加工装置において、ワークの肥大加工時、少なくとも保持部間におけるワークの曲げ外側となる部位を支持するワーク受けを含み、ワークの肥大に伴いワークの径方向外側へのワーク受けの変位を許容する支持手段101を備えた。

(もっと読む)

微小凹凸成形方法及び装置

【課題】 簡単かつ安価でありながら、複数の微小凹凸を精度良く成形することができる微小凹凸成形方法及び微小凹凸成形装置を提供する。

【解決手段】 本発明に係る微小凹凸成形方法は、プレス装置1を用いて被処理物(ワーク)2の所定領域に微小凹部を所定数成形する際のプレス成形方法であって、1回で成形する微小凹部の数を前記所定数より小さくして複数回に分けて所定数の微小凹部を成形することを特徴とし、ワーク2の所定領域に、比較的細長い領域、比較的幅方向に拡張された領域と、が混在する場合において、比較的幅方向に拡張された領域を、比較的細長い領域と同等の幅寸法以下の領域に分割して複数回で成形することを特徴とすることができる。

(もっと読む)

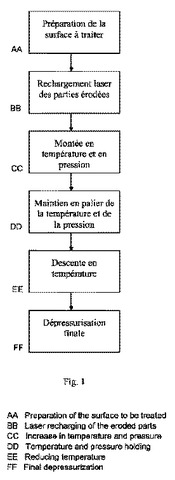

レーザ充填および適度なHIP圧縮成形によるチタンブレードの修理方法

本発明は、金属部品の修理方法で、損傷部品に前記金属の粉末を噴霧によって前記損傷部品を充填することによる修理方法であって、プロセスが、前記粉末を使用して前記損傷部品をレーザ充填するステップと、その後に、熱間等静圧圧縮成形するステップであって、前記熱間等静圧圧縮成形時に加えられる最高温度は前記金属の再結晶温度を超えないステップとを含むことを特徴とする方法に関する。  (もっと読む)

(もっと読む)

ビレット製作方法およびビレット製作装置

【課題】切断後の重量が所定重量に対して所定範囲内に収まるビレットを精度よく形成することができるビレット製作方法およびビレット製作装置を提供する。

【解決手段】外径測定手段5にて軸方向に沿って連続してバー材の外径寸法を測定することができる。演算手段30にて、あらかじめ初期設定時に入力した情報(ビレット径、狙い切断長さ、狙い重量、ビレット外径補正管理値、目標値等)と外径測定手段5にて測定した外径寸法に基づいて、バー材の外径が補正管理値を外した場合、狙い径に対し実測径の径差分に相当する全長を算出し、所定重量に対して所定範囲内で収まる軸方向寸法を算出することができる。外径測定手段5にて測定した外径寸法に基づいて、補正手段31にて、演算手段30にて演算された寸法となるようにせん断切断機2のバー材1の切断位置を補正することができる。

(もっと読む)

鍛造方法

【課題】プレス作業を行ったときの金型隙間を実測しながらプレス内圧を変化させることにより、金型隙間の調整を容易し、ひいては素材の加工寸法精度の向上を可能とする。

【解決手段】上金型と下金型との間に加熱した素材を装入した上で、上金型及び下金型の少なくとも一方を移動させ所定のプレス内圧で前記素材をプレスすることで、前記素材の鍛造を行う鍛造方法であって、前記素材のプレス時において、前記上金型と下金型との間の金型隙間を実測し、前記金型隙間の実測値が金型隙間の目標値となるように、前記プレス内圧を変化させながら鍛造を行う。

(もっと読む)

1 - 20 / 223

[ Back to top ]