Fターム[4E087DB23]の内容

鍛造 (11,151) | 他の加工処理との組合せ (1,433) | 処理タイミング (604) | 鍛造中、鍛造工程間 (70)

Fターム[4E087DB23]に分類される特許

1 - 20 / 70

組立型クランクスローの製造方法

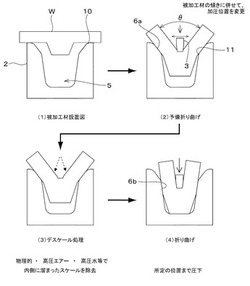

【課題】クランクスローを鍛造により製造するに際し、被加工材に対する左右の曲げ角度不均衡の問題、折り曲げ外面の圧接疵や減肉等の問題、折り曲げ内面の皺状加工疵の問題などを解消する。

【解決手段】本発明の組立型クランクスローの製造方法は、被加工材Wを成形する凹部5を有し且つ凹部5内の対向面に第1、第2テーパ部6a,6bを備えた下部金型2と、下部金型2の凹部5内へ向けて進退する上部金型3とを準備し、下部金型2における第1テーパ部6aとこれより深い位置の第2テーパ部6bとの境の変角部11を上部金型3が通過する位置で2Wt/(Wo-WP)が略1で且つ下部金型2の上端部幅より長尺である被加工材Wを、上部金型3により下部金型2の凹部5内へ圧下する。但し、Wt:被加工材の厚さ、WP:上部金型の下端部幅、Wo:変角部での凹部内の対向幅である。

(もっと読む)

車両用ホイールリムの製造方法

【課題】従来に比べて、生産性を向上させることができるとともに、軽量で変形強度の高い車両用ホイールリムの製造方法の提供。

【解決手段】パンチ26と、側面が凹凸面24とされたダイ22とを、プレス機に組み付けたしごき装置を用いて、一定厚の筒状素材4をパンチ26をダイ22に対して相対動させてしごき加工し、不等厚の筒状部材10Aを作製するしごき加工工程と、不等厚の筒状部材10Aを車両用ホイールリム形状にロール成形するロール成形工程と、を有し、しごき加工工程では、筒状素材4の、ロール成形工程にて車両用ホイールリムのリムフランジ部に成形される軸方向第1の端部4aと軸方向第2の端部4bの少なくとも一方を、しごき加工により板厚を減少させる冷間加工をする、車両用ホイールリムの製造方法。

(もっと読む)

等速自在継手用外側継手部材およびその製造方法

【課題】継手の基本的性能に影響を及ぼすことなく、トルク伝達部材の組み込み性に優れた等速自在継手用の外側継手部材を安価に提供する。

【解決手段】内径面に軸方向に延びる複数のトラック溝5が形成されたカップ部2を備え、カップ部2の内周縁部のトラック溝5,5間領域に面取り部が夫々設けられ、カップ部2のうち、少なくとも内径面および外径面が鍛造により成形された外側継手部材1である。面取り部を、継手の角度変位を許容するための第1面取り部8と、その周方向両側に隣接して設けられ、第1面取り部8とは異なる方向に傾斜した第2面取り部9,9とで構成する。

(もっと読む)

車輪用転がり軸受装置の軸部材とその製造方法

【課題】冷間鍛造工程にて、円柱状の素材から嵌合軸部、フランジ部、軸部を有する冷間鍛造品を効率よく製造する方法、及び当該製造方法にて製造された車輪用転がり軸受装置の軸部材を提供する。

【解決手段】嵌合軸部30とフランジ部21と軸部10とが軸方向に沿って同軸上に配置されている車輪用転がり軸受装置の軸部材1の製造方法において、嵌合軸部は軸方向に開口する凹部35を有する円筒形状であり、フランジ部は軸方向に直交する円板形状であり、軸部は円柱形状であって外周面に内輪軌道面が形成されており、車輪用転がり軸受装置の軸部材1における嵌合軸部30の外径に対応する外径を有する円柱状の軸状素材62を用い、冷間鍛造工程の2回の側方押出し加工と1回の前方押出し加工にて、嵌合軸部とフランジ部と軸部を一体に有する冷間鍛造品64を形成する。

(もっと読む)

通電加熱方法、通電加熱用電極および通電加熱装置

【課題】より簡易な構成で、ワーク全体を均等な温度で加熱することができる通電加熱方法、通電加熱用電極および通電加熱装置を提供する。

【解決手段】通電加熱装置1を用いた通電加熱方法は、略柱状のワーク10に対する通電加熱方法であって、通電開始時において、ワーク10を冷却するための部材であるヒートシンク6を、ワーク10の側面(外側面10bあるいは内側面10h)の、該側面(外側面10bあるいは内側面10h)の端から所定の範囲の部位として設定する側面端部(外側面端部10dあるいは内側面端部10f)に接触させるとともに、ワーク10に通電するための電極チップ5を、ワーク10の端面10aと側面(外側面10bあるいは内側面10h)の境界部であるエッジ部(外エッジ部10cあるいは内エッジ部10e)に対して帯状に接触させる。

(もっと読む)

回転電機の回転子鉄心の製造方法

【課題】ポールコアとシャフトの嵌合強度を維持しつつ、組立時のシャフト圧入抵抗負荷を低減する。

【解決手段】仮成形品7のボス部2側面を円筒状の下ダイ7Aで受け、仮成形品7のディスク3外側側面に上ダイ7Bを設置する。円筒状の下ダイ7Aの上端は、ボス部2の外周面を保持して仮成形品7の位置決めがなされる。円筒状の下ダイ7Aの中心には、孔抜き用のパンチ7Cが配置されている。仮成形品7は、ディスク3側面を上方から上ダイ7Bを介して加圧手段で加圧しながら、ボス部2側からパンチ7Cで仮成形工程で未加工の円柱状凹部68(軸孔5のボス部側孔部51)の底部を穿孔し、軸孔5のディスク部3側のディスク部側孔部52を形成して段差部53を備えた軸孔5の二次仮成形品8を成形する。

(もっと読む)

ボス成形治具およびボス成形方法

【課題】 本発明は、金属板にネジ付きのボス成形を行なうボス成形治具、およびボス成形方法に関するものである。

【解決手段】 本発明のボス成形治具は、円柱底面に開口する円筒形状の空洞を円柱と円筒の中心軸を合わせて形成し、円柱底面の縁部の円環の面を加工面として加工対象の金属材に押圧され回転するボス成形部と、ボス成形部の中空の中心軸に、ボス成形部とは回転および昇降自在に配置され、表面がネジ立てされた棒状のネジ成形部とを有する、よう構成する。

(もっと読む)

軸肥大加工方法

【課題】薄いフランジ状の肥大部を棒状のワークピースに一体として形成することができ、且つ肥大部の強度も確保することができる軸肥大加工方法を提供する。

【解決手段】金属棒材のワークピースが配置されるべき基準線に沿って互いに接離可能な一対のホルダユニットが離間した状態で、ワークピースの両端をそれぞれ一対のホルダユニットで保持する保持プロセスと、一対のホルダユニットを基準線に沿って互いに近接する方向に相対的に押し込み、ワークピースを軸方向に縮める方向に加圧する圧縮プロセスと、ワークピースの軸線と交差する方向にエネルギを加え、該エネルギを加えた部位にワークピースよりも大径の肥大部を形成する肥大プロセスとを含む、第1工程と、肥大部を焼鈍する焼鈍工程と、第1工程と同様のプロセスを含む第2工程であって、肥大プロセスにて、肥大部にエネルギを加える第2工程とを備えた。

(もっと読む)

肌焼鋼用の熱間鍛造品の製造方法

【課題】熱間鍛造の後に焼準を施さなくとも、切削加工における被削性に優れ、浸炭熱処理での歪の発生が少ない鍛造方法を提供する。

【解決手段】

肌焼鋼として用いられるCr鋼、CrMo鋼など構造用合金鋼を、1150〜1200℃で加熱し、熱間鍛造の最終加工を900〜1100℃で鍛錬比1.5以上の鍛造を与えた後、650〜750℃まで強制空冷し、オーステナイト結晶粒度を細粒にすることにより、焼入性倍数(Di値)を95以下に制御し、かつ700〜600℃間を5〜20℃/分の冷却速度で徐冷することによって、50%以上のフェライト分率で、結晶粒度番号が5番以上の細粒の(フェライト+パーライト)組織に変態させることを特徴とする熱間鍛造方法。

(もっと読む)

ベアリングレースの製造方法

【課題】旧オーステナイト結晶粒度を11番以上とし、ベアリングレースの長寿命化を図ることができるようにする。

【解決手段】ベアリングレースの製造方法において、熱間圧延された軸受鋼を焼鈍して加工素材6とする素材製造工程1と、素材製造工程1で製造された加工素材6を冷間鍛造しリング素材7を成形する冷間鍛造工程2と、冷間鍛造工程2で成形されたリング素材7に冷間でリング圧延を施すことでベアリングレース素材を成形する冷間リング圧延工程4と、冷間リング圧延工程4で成形されたベアリングレース素材8に熱処理を施しベアリングレースを製造する熱処理工程5とを備えている。冷間鍛造工程2における加工度F1が0.5以上0.8以下となるように冷間鍛造を行う。

(もっと読む)

ホース用口金具の製造方法

【課題】実質的にホース用口金具の成形の全てを塑性加工により行い、生産性を向上する。

【解決手段】球状頭部に塑性加工により孔開け等の加工を施して頭部34〜37を所定形状に成形し、突起部11に塑性加工を施して管状のニップル部12を形成すると共に、ニップル部の軸孔13を頭部の孔36aまで貫通させ、ニップル部の成形及び軸孔の成形時、頭部がソケット部から離間する方向に首部が伸びる変形は許容し、それ以外の変形は抑制するように中間成形品を型内に保持する。ニップル部12から続く軸孔13がソケット部41に比べて小径とされた首部32を貫通して成形され、このとき首部32の材料を押し出しながら孔開けが行われるため、ソケット部41から頭部まで貫通する孔開けが塑性加工により可能となる。しかも、頭部を成形後にニップル部及び軸孔を成形し、後者の成形時、頭部が変形しないようにする。

(もっと読む)

偏平部とロッド部とを一体に具えて成るプレス製品の製造方法並びにこの方法を適用したVGSタイプターボチャージャにおける可変翼の製造方法

【課題】 偏平部(翼部)と、この偏平部の厚さよりも大きい太さのロッド部(軸部)とを一体に具えて成るプレス製品を能率的に製造できる新規な製造手法を提供する。

【解決手段】 本発明は、ロッド部12の太さ寸法よりは小さいが、偏平部11の厚さ寸法よりは厚いほぼ一定の板厚を有した金属板材から、その板厚よりも大きい幅寸法で打ち抜かれたブランク材を、プレス製品1(可変翼)の素形材Wとする素形材の準備工程P1と、素形材Wを一対の対向型によって挟み込み、主にロッド部12を、打抜方向にほぼ直交する方向から押圧プレスすることにより、主にロッド部12の増肉を図りながら所望の形状に形成するロッド部鍛造工程P2と、その後、この鍛造加工において製品部位からはみ出した不要部aをトリミングするロッド部トリミング工程P3とを具えて成ることを特徴とする。

(もっと読む)

有底筒状部材の製造方法

【課題】有底筒状部材の筒状部に対してしごき成形を行う際に、筒状部の開口部側へ材料が流動するのを防止して、筒状部の内周に形成されるアンダカット部を精度よく成形し得るようにした有底筒状部材の製造方法を提供する。

【解決手段】一端に開口部を有し、内周面に開口部側から見てアンダカット部を有する有底筒状部材の製造方法であり、準備工程S1と、パンチセット工程S2と、しごき成形工程S3と、成形品取り出し工程S4とを順に行う。パンチセット工程S2では、成形素材の内周面にアンダカット部を形成するための凸部を外周面に有し径方向に拡縮可能なしごきパンチを成形素材の内周に嵌合させてセットする。しごき成形工程S3では、成形素材の底部外面および開口部端面を筒状の軸方向両側から拘束した状態で、成形素材をダイのしごき孔に軸方向に圧入して行うしごき成形により、アンダカット部を成形する。

(もっと読む)

樹脂成形金型の製造方法

【課題】 大型の樹脂製品の成形に使用される、Ni−Al−Cu系時効硬化型鋼からなり、鏡面性に優れた樹脂成形金型の製造方法の提供。

【解決手段】 鋼塊を温度T1に加熱してからビレットに分塊鍛造する分塊鍛造工程と、分塊鍛造工程に引き続いて、ビレットを温度T2に加熱して保持するソーキング工程と、1050℃以下の温度T3に加熱してから鍛造する低温仕上鍛造工程と、を含む。ここで、ソーキング工程と低温仕上鍛造工程との間に、500℃以上であって少なくとも温度T3よりも低い温度T4でガウジングを行う熱間ガウジング工程を更に含む。

(もっと読む)

クランクシャフトの製造方法

【課題】さらなるクランクシャフトの軽量化を図るためにプロジェクション溶接を採用した溶接方法を採用しつつ、必要な接合強度を確実に確保できるクランクシャフトの製造方法を提供する。

【解決手段】カウンターウェイト5の接合面6aから突設される2箇所の突起部7・7と、隣り合う突起部7・7の間に形成される溝部8と、クランクアーム4の接合面6bから突設される3箇所の突起部9・9・9と、隣り合う突起部9・9・9の間に形成される2箇所の溝部10・10と、を形成しておき、突起部7・7を溝部10・10に圧入するとともに、最も外側に形成される二つの外壁部9a・9b以外の突起部9である内壁部9cを、溝部8に据え込みつつ、各部材4・5をプロジェクション溶接する工程と、その後、外壁部9a・9bを、それぞれが隣接する突起部7・7に向けて押圧して、各部材4・5をかしめる工程と、を備える。

(もっと読む)

鍛造材の内部欠陥を改善する鍛造方法

【課題】被加工材の内部に応力及びひずみを集中させ、内部、特にピン部等中心部の欠陥の閉塞を効率よく行うことにより、クランクスロー等の鍛造材の内部欠陥を改善する鍛造方法を提供する。

【解決手段】上下に平金敷1,2を取り付けた自由鍛造プレスにより、対向する2方向からの圧下と同一軸方向への送り動作を交互に繰り返すパス操作を複数回行ないつつ被加工材3を鍛造する鍛造方法であって、前記被加工材3の圧下面Uaに対応する側面Scの圧下開始前温度と圧下終了後温度の温度差範囲が、25〜300℃となる様に冷却しながら該被加工材3を圧下する鍛造材の内部欠陥を改善する鍛造方法。

(もっと読む)

インサート金具の製造方法、及び同製造方法によって製造されるインサート金具

【課題】本発明は、専用加工機によるローレットの形成工程を省きながら、アヤ目ローレットと同等の耐引き抜き荷重、耐ねじりトルクを有するインサート金具を製造するインサート金具の製造方法、及び同製造方法によって製造されるインサート金具を提供しようとするものである。

【解決手段】被装着物である樹脂板や金属板にあらかじめ穿設された下穴に、その軸部を押入し、あるいは被装着物にあらかじめ埋設して使用するインサート金具に要求される軸心回りの回動及び軸心方向への抜け落ちを規制する軸部外周のローレット及び膨出凸部の加工が、専用の加工機を用いることなく、複数個の金型が装備されたインサート金具製造装置において、円形断面の線材の切断からねじ切り前のインサート金具形成まで一貫した鍛造工程内で実施されるインサート金具の製造方法による。

(もっと読む)

クラッキングコンロッドの製造方法

【課題】フェライト・パーライト型の非調質鋼からなり、優れた機械強度と、クラッキングコンロッドとしての優れたクラッキング性能とを具有するコンロッド部材を得るためのクラッキングコンロッドの製造方法を提供する。

【解決手段】鋼材を用意するステップと、この鋼材を1200℃〜1300℃の温度範囲まで加熱するステップと、1000℃以上の温度で鋼材の少なくとも所定部位に50%以上の加工率となるような圧縮加工を与えて粗鍛造体に熱間鍛造するステップと、この粗鍛造体を少なくとも5℃/s以下で冷却してフェライト・パーライト組織を与えるステップと、を含む。ここで、必須元素として、質量%で、0.16〜0.35%の範囲内のCと、0.1〜1.0%の範囲内のSiと、0.3〜1.0%の範囲内のMnと、0.040〜0.070%の範囲内のPと、0.080〜0.130%の範囲内のSと、0.10〜0.35%の範囲内のVと、及び、0.08〜0.20%の範囲内のTiと、を含み、上述した所定部位において少なくとも250HV以上の硬さを有するコンロッド部材を与えるよう、鋼材が選択されている。

(もっと読む)

逐次鍛造

被加工物のさまざまな特徴のいずれかは、工具の共通セットにより鍛造される。特徴(76)は、工具セット(40)が被加工物の表面上の連続した鍛造地点へ移動させられる際に、逐次鍛造される。工具のうちの1つ(66)を用いて、被加工物(32)の部分を可塑化し、押し出す一方で、他の工具(70、72、74)のうちの1つ以上を用いて、押し出された部分をせき止め、かつ、形作るダムを形成する。 (もっと読む)

内外輪の製造方法及びその装置

【課題】内外輪の製作を容易に行なうことができながら、歩留まりを向上でき、材料コストの低減化が行なえる内外輪の製造方法の提供。

【解決手段】まず、加熱された円盤状素材を圧造成形して、一端面中央に内方に向うテーパ内面を有するテーパ凹部と、テーパ凹部の底面中央部に製造すべき内輪の内径よりも小径で肉薄底部C2を有する円形穴が形成された第1成形品を成形する。次に、第1成形品の肉薄底部C2を打ち抜いて円形貫通孔D2を有する第2成形品Dを形成する。その後、第2成形品Dの円形貫通孔D2の周りを前方に押し出すと同時に拡径しながら、外輪部と中間輪部と内輪部とでなる一個の第3成形品を成形する。最後に、第3成形品を内外二つのダイと内外二つのパンチで2段打ちすることにより、外輪と内輪と打抜きかすとしての中間輪を形成した。

(もっと読む)

1 - 20 / 70

[ Back to top ]