Fターム[4E087HA43]の内容

Fターム[4E087HA43]に分類される特許

1 - 20 / 77

軸受軌道輪の製造方法

【課題】生産効率及び材料歩留まりを高めることができる軸受軌道輪の製造方法を提供する。

【解決手段】第1の円盤状素材B1に予備成形を施した後、筒状の外筒部3と有底筒状の内筒部4とを有する成形ブランクB3を鍛造によって成形する。この成形ブランクB3の内筒部4の底部43を、鍛造によって打ち抜いた後、当該ブランクの外筒部3の中央部と内筒部4の中央部との境界を、鍛造によって軸方向にせん断させて両者を分離させる。この分離された外筒部3及び内筒部4を所定寸法に旋削加工した後、冷間ローリング加工によって拡径する。その後、旋削により軸方向中央で二分割して、一組の外輪用素形材及び内輪用素形材を二組製造する。

(もっと読む)

車輪用軸受装置

【課題】強度・剛性を確保しつつ軽量・コンパクト化を図ると共に、低コスト化を図った車輪用軸受装置を提供する。

【解決手段】車輪取付フランジが環状の基部6dから放射状に突出して形成された複数の車輪取付アーム6からなり、この車輪取付アーム6の円周位置にハブボルト挿通孔6bが穿設されると共に、当該車輪取付アーム6がハブボルト挿通孔6bの近傍を除く部分を切欠いて、各ハブボルト挿通孔6bの形成部分と略同じ幅でもって形成され、車輪取付アーム6の両縁に沿ってインナー側に突出してリブ11が鍛造加工によって形成されている。

(もっと読む)

外向フランジ部付金属製部材の製造方法

【課題】素材の容積を厳密に規制しなくても、各工程でバリを生じる事が無く、外周面に静止側フランジ6aを設けた外輪を低コストで造れる様にする。

【解決手段】荒成形工程時に素フランジ34を、一部に欠肉部35を存在させて形成する。仕上成形工程で使用する下側ダイス32aに設けた仕上成形用凹部37の深さ寸法を、前記素フランジ部34及び前記静止側フランジ6aの厚さ寸法よりも大きくする。上側ダイス31aを、前記仕上成形用凹部37の内周面との間に隙間を介在させずに進入させる。この作業を熱間鍛造で行う事により、前記素フランジ部を構成する金属材料を前記仕上成型用押型の押圧部と前記フランジ仕上成形用凹部とにより囲まれる空間に充満させる。そして、前記素フランジ34から前記欠肉部を消滅させ、前記静止側フランジ6aとし、且つ、この静止側フランジ6aの外周縁部にバリを発生させない。

(もっと読む)

軸受外輪の製造方法

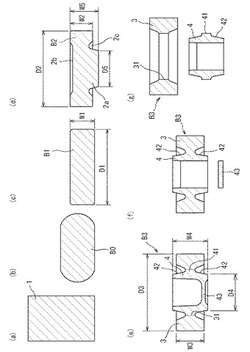

【課題】背面組み合わせ型の複列アンギュラ型玉軸受を構成する外輪3を、円柱状の素材10を塑性変形させる事により造る場合に、両外輪軌道2、2に、この素材10のうちで清浄度の高い中間部金属材料29を露出させられる製造方法を実現する。

【解決手段】上記素材10に、(A)→(B)の据え込み加工と、(C)→(D)の後方押出加工と、(D)→(E)の打ち抜き加工と、(E)→(F)のローリング加工と、仕上加工とを順次施す事により、上記外輪3とする。上記据え込み加工で造る第一中間素材11aの外径を、後方押出加工に使用するダイス13の内周面の内周面側大径部18の内径以下で内周面側小径部19の内径よりも大きくする。そして、上記後方押出加工で、上記第一中間素材11aの外径寄り部分を内周面側傾斜部20に全周に亙り引っ掛けた状態で、この第一中間素材11aをパンチ14の先端面により上記ダイス13の底部に向けて押し込む。

(もっと読む)

リング状素形材の製造方法

【課題】 外径面の旋削の代わりに外径サイジングし、歩留りの向上および生産性の向上を図って加工コストを低減する冷間鍛造前のリング状素材を冷間で加工する方法およびこの方法による冷間鍛造前のリング状素材によりベアリング素形材を得る方法を提供する。

【解決手段】 冷間鍛造用のリング状素材の端面と内径部を冷間鍛造で同時に圧下してアウターレースの冷間鍛造素形材に加工する方法において、アウターレースの冷間鍛造素形材に加工する冷間鍛造に先立ち、リング状素材の外径サイジングした後、内径面を旋削して冷間鍛造前のリング状素材に冷間によ加工し、この冷間鍛造前のリング状素材から鍛造ダイスと冷間鍛造前のリング状素材とのクリアランスを一定に保って、冷間鍛造によりベアリング素形材に加工することからなるリング状素材の加工方法。

(もっと読む)

車輪用転がり軸受装置

【課題】車輪用転がり軸受装置において、冷間鍛造によって形成されるフランジ部の強度を低下させることなく重量軽減を図り、且つ、フランジ部に入力される荷重によってフランジ部に発生する応力の局部的な集中(応力集中)を抑制することにある。

【解決手段】冷間鍛造による側方押出加工によって形成されるフランジ部21は、外方フランジ部21dと、内方フランジ部21aとから成り、軸線方向断面で視て内方フランジ部21aは外方フランジ部21dより肉厚に形成されており、ハブボルトのボルト座面部が配設される側のフランジ面形状が、径方向根元部位置から径方向外方に向けて漸次肉薄となる凹曲面部21c(凹曲面傾斜形状)とされて形成されており、凹曲面部21c(凹曲面傾斜形状)はフランジ部21の延出方向に対して直交する面形状として形成されている。

(もっと読む)

冷間鍛造によるベアリング素形材の製造方法

【課題】 ベアリング外輪素形材の加工部位に生ずる疵と熱処理時の変形を抑制し、製品内部のファイバーフローを製品形状に沿って内部まで平行に形成する方法を提案する。

【解決手段】 冷間鍛造用の環状のダイ2に、鋼管を切断して形成の環状のリング状素材1を平行に装着し、リング状素材1の上下に上パンチ3および下パンチ4を配設して、これらでリング状素材1をしごき成形して、リング状素材1の内径よりも大きく外径よりも小さい径の基部3aと先端側の先細のテーパー部3bと先端の円形台部3dからなる上パンチ3並びに上下対称形状の、基部4aと先端側の先細のテーパー部4bと先端の円形台部4dからなる下パンチ4のそれぞれの間に装着したリング状素材1を上パンチ3および下パンチ4により冷間しごき成形して、ベアリング外輪素形材の内径面に沿ったファイバーフローを内部に平行に均一に形成したベアリング外輪素形材の製造方法。

(もっと読む)

外輪ラジアル圧縮成形装置およびベアリング製造方法

【課題】打ち抜き分離した外輪部材から小さな成形荷重で外輪の最小内径より内輪の最大外径の方が大きい外輪を成形することができる、外輪ラジアル圧縮成形装置およびベアリング製造方法を提供すること。

【解決手段】加圧面13a1〜13f1が所定間隔を空けて同一円周状に位置するように配置された複数の分割ダイス13a〜13fの間に、製造しようとするベアリングの外輪より径の大きい外輪部材W1をセットし、複数の分割ダイス13a〜13fを加圧空間13Aの中心方向に移動させることにより、外輪部材W1の外周部分から複数の分轄ダイス13a〜13fにより縮径するように圧力を加えて最終的に製造するベアリングの外輪とほぼ同じ径に縮める。

(もっと読む)

ベアリング内外輪分離装置およびベアリング製造方法

【課題】小さなプレス圧力で内外輪一体部材からベアリングの内輪部材と外輪部材とを分離することができるベアリング内外輪分離装置およびベアリング製造方法を提供する。

【解決手段】ベアリングの外輪の内径またはベアリングの内輪の外径とほぼ同じ径の抜き孔111が形成され、内外輪一体部材Wがセットされるダイス11と、ダイス11の抜き孔111の内径より小さい外径を有し、油圧シリンダによって上下動してダイス11の抜き孔111に挿抜され、内外輪一体部材Wからベアリングの内輪部材と外輪部材とを分離するパンチ12と、パンチ12が下降して、パンチ12がダイス11にセットされた内外輪一体部材Wに当り押圧している際、ダイス11の上面11aをパンチ12の軸心CLに対し傾斜した状態で、かつ、パンチ12の軸心CLを中心としてダイス11の上面11aの外周縁が順次上下動するように、ダイス11を揺動させる揺動機構部13と、を有する。

(もっと読む)

転がり軸受の軌道輪用粗形材の製造方法

【課題】材料の歩留まり率を高めることができる転がり軸受の軌道輪用粗形材の製造方法を提供する。

【解決手段】内輪粗形材21と外輪粗形材22とを、単一の素材を鍛造することにより製造する。円柱状の素材を据え込み成形した円板部材10を加圧して、中央部5と外側部4とを形成する。中央部5の中心側をパンチによって打ち抜いて、内輪粗形材21の内径d2よりも小さい直径d1を有する下穴24を形成する。中央部5を雄型によって前方押し出しすることで、前記下穴24を拡径しながら拡径した穴を内周とする内筒部25を成形すると共に、外側部4を後方押し出しすることで、外筒部26を成形する。内筒部25と外筒部26とを分離して内輪粗形材21と外輪粗形材22とを得る。

(もっと読む)

転がり軸受用軌道輪および転がり軸受

【課題】高精度かつ高強度の軌道輪を低コストに量産可能とする。

【解決手段】金属粉末を主成分とする原料粉末の圧粉体10を焼結することにより形成された金属焼結体10’からなる外輪1である。外輪1の内径面には転動体が転動する軌道面2が設けられており、この軌道面2を、凹凸のない円筒面に形成された金属焼結体10’の内径面に塑性加工を施すことで成形している。さらに、軌道面2の軸方向両側に設けられたシール溝3,3を、凹凸のない円筒面に形成された金属焼結体10’の内径面に加工を施すことで成形している。この外輪1は、相対密度が80%以上100%未満である。

(もっと読む)

フェライト−パーライト型非調質鍛造部品の製造方法

【課題】一つの部品内に、十分な降伏強度が付与された部分(高強度化させる部分)と、切削加工性を向上させるために降伏強度が抑えられた部分(低強度化させる部分)とを、非調質で形成させた鍛造部品の製造方法を提供することにある。

【解決手段】被加工材の高強度化させる部分について、TVC+50℃以上に加熱するとともに、被加工材の低強度化させる部分について、AC3点以上、TVC−50℃以下に加熱する加熱処理工程と、前記高強度化させる部分について、1050℃以上、加熱温度以下とし、かつ、前記低強度化させる部分について、AC3点以上として、熱間鍛造を行う熱間鍛造工程と、平均冷却速度が、前記高強度化させる部分について、0.5℃/s以上、2.0℃/s以下となり、かつ、前記低強度化させる部分については、10℃/s以下となるように、前記被加工材を冷却する冷却工程と、を含むことを特徴とする。

(もっと読む)

ダブルボールベアリング用内・外輪の鍛造方法

【課題】ダブルボール型ベアリング用の内・外輪用部品を、丸鋼材から熱間鍛造だけで一貫して製造でき、歩留りの向上と製造コストや材料費の低減、省エネを図る。

【解決手段】鋼材製の短円柱状の素材1を、熱間鍛造機械で加圧して、一側端面の外周寄りに環状のテーパー状部6と短円筒状延出部5を形成し、次に該素材1の前後を反転した状態で加圧して、外周寄りに環状のテーパー状部11と平坦部11と短円筒状延出部10とを形成し、続いて上記環状平坦部11とテーパー状部12との境界線kで打ち抜くと同時に中央部に丸孔13を形成し、残った短円筒状部分を外輪用部品Aにすると共に、打ち抜いた部分を内輪用部品Bの中間部品1bとして、次に丸孔13周部をダイス側へ曲げと圧造加工を行って、短円筒状部18と、外周に環状の鍔部16と内周に環状テーパー状部17を形成して、1個の鍔付き内輪用部品Bとする。

(もっと読む)

車輪用軸受装置およびその製造方法

【課題】切削代を低減して低コスト化を図ると共に、高負荷の部分の強度を高め、軽量化と高剛性化という相反する課題を解決して軸受の長寿命化を図った車輪用軸受装置およびその製造方法を提供する。

【解決手段】ハブ輪4が、熱間鍛造工程と、この熱間鍛造工程の後に部分的に施される冷間鍛造工程を備え、車輪取付フランジ6が円周方向複数に分割された複数の部分フランジ6aで構成され、パイロット部12が、その円周方向の複数箇所に切欠きが設けられ、断続した突片状に熱間鍛造で形成され、このパイロット部12が部分フランジ6a間に配置されると共に、熱間鍛造で、車輪取付フランジ6の根元部が先端部よりも厚肉に形成され、冷間鍛造によって薄肉化されて略均一な肉厚に形成されている。

(もっと読む)

円錐ころ軸受の外輪の製造方法

【課題】円錐ころ軸受の外輪の製造において、1つの素材から2つの外輪を、軌道面が素材のメタルフローと平行になるように切り出す方法を提供する。

【解決手段】円柱状の棒材100を据え込み加工して円盤状素材110を作製する工程と、前記円盤状素材110の中心部を孔開け加工した後、外周面を固定した状態で内周面を外方に広げて円環状素材150を作製する工程と、前記円環状素材150から2つの外輪を、該円環状素材150の幅を2分する平面を中心にしてころ大径側端面同士が対面し、かつ、軌道面が内周側を向いて該軌道面同士のなす角度が180°未満となるように切り出す工程とを経て円錐ころ軸受の外輪を作製する。

(もっと読む)

円錐ころ軸受の内輪の製造方法

【課題】円錐ころ軸受の外輪の製造において、1つの素材から2つの外輪を、軌道面が素材のメタルフローと平行になるように切り出す方法を提供する。

【解決手段】円柱状の棒材を据え込み加工して円盤状素材を作製する工程と、前記円盤状素材の中心部を孔開け加工した後、外周面を固定した状態で内周面を外方に広げて円環状素材を作製する工程と、前記円環状素材から2つの内輪を、該円環状素材の幅を2分する平面を中心にしてころ大径側端面同士が対面し、かつ、軌道面が外周側を向いて該軌道面同士のなす角度が180°超となるように切り出す工程と、を有することを特徴とする円錐ころ軸受の内輪の製造方法。

(もっと読む)

新型軸受リング用材及びその製造方法

本発明の新型軸受リング用材及びその製造方法は、バイメタル複合管材及びその製造方法に関する。高硬度、高耐摩耗性と高靭性、高衝撃靭性値とを互いに調和させる新型軸受リング用材及びその製造方法を提供することを目的とする。本発明の新型軸受リング用材は、環状のクラッド層とベース層からなり、前記クラッド層とベース層が環状の径方向に沿って冶金で結合され、前記クラッド層には軸受鋼材料を用い、前記ベース層には軸受鋼、普通鋼、低/中合金高強度鋼又はステンレス鋼材料を用いる。 (もっと読む)

転動疲労寿命に優れた機械部品の製造方法

【課題】 鋼材中に含有する非金属介在物と母相の鋼との界面状態を制御した転動疲労寿命を優れた軸受外輪の粗部材の製造方法を提供する。

【解決手段】 圧延鋼管あるいは鍛造鋼管からなる素材を軸受外輪の粗部材に加工する方法において、元の素材の外径寸法を100%とするとき、この元の外径の寸法に比して120%以下とした下記式(1)の拡径率で鋼管からなる素材を鍛造により軸受外輪の粗部材の外径寸法に形成して図1の空洞3の減少されAl2O3系非金属介在物2を有する粗部材からなる転動疲労寿命に優れたラジアル型軸受外輪もしくはアンギュラ−型軸受外輪の製造方法。ここで、拡径率=(粗部材の外径寸法/元の粗部材の外径寸法)×100%・・・(1)で、鍛造後の粗部材の外径寸法とは、粗部材アキシャル方向中央での寸法である。

(もっと読む)

軌道輪部材の製造方法

【課題】内周面に複列の外輪軌道を有し、何れかの外輪軌道の周囲に外向フランジ6を有する軌道輪部材を、押し出し成形により得られる円柱状の原素材12から造る場合に、前記両外輪軌道の表面に、清浄度の高い中間部金属材料22を安定して露出させる。

【解決手段】(B)→(C)に示す荒成形工程で、第二中間素材14aを、隔壁部16aと外向フランジ6とを径方向に重畳させた状態で形成する。これにより、続く(C)→(D)に示す仕上げ成形工程で造られる、第三中間素材17aの一部で、完成後に前記両外輪軌道となる部分に、それぞれ前記中間部金属材料22を安定して露出させる。

(もっと読む)

転動疲労寿命に優れた機械部品の製造方法

【課題】鋼材中に含有する非金属介在物と母相の鋼の界面状態を制御した転動疲労寿命に優れた軸受外輪の粗部材の製造方法を提供する。

【解決手段】圧延棒鋼あるいは鍛造棒鋼からなる素材を軸受外輪の粗部材に加工する方法において、冷間ローリング前の粗部材の外径寸法を100%とするとき、この外径寸法に比して105%以上から120%以下とした下記式(1)の拡径率で冷間ローリングにより軸受外輪の粗部材の外径寸法に形成して、空洞3の減少されAl2O3系非金属介在物2を有する冷間ローリング後の粗部材からなる転動疲労寿命に優れたラジアル型軸受外輪もしくはアンギュラ−型軸受外輪の製造方法。ここで、拡径率=(冷間ローリング後の粗部材の外径寸法/冷間ローリンング前の粗部材の外径寸法)×100%・・・(1)で、外径寸法とは、粗部材アキシャル方向中央での寸法である。

(もっと読む)

1 - 20 / 77

[ Back to top ]