Fターム[4F041AA02]の内容

塗布装置−吐出、流下 (28,721) | 被塗物あるいは塗布部位 (7,419) | 個々の物品 (6,100) | シート片、板片 (2,643)

Fターム[4F041AA02]に分類される特許

2,081 - 2,100 / 2,643

静電アクチュエータ、液滴吐出ヘッド、液滴吐出装置及び静電デバイス並びにそれらの製造方法

【課題】サイズの小型化が可能で、ギャップ内に水分等が入り込むのを効果的に防止することのできる静電アクチュエータ等を得る。

【解決手段】固定電極である個別電極12を有する電極基板10と、個別電極12と距離をおいて対向し、個別電極12との間で発生した静電気力により動作する可動電極である振動板22を有するキャビティ基板20とを備え、電極基板10又はキャビティ基板20の一方に、個別電極12と振動板22との間で形成される空間を外気と遮断する封止材25からなる封止層(TEOS層25a、水分透過防止層25b)を複数積層し、封止部26aを形成するものである。

(もっと読む)

静電アクチュエータ、液滴吐出ヘッド、液滴吐出装置、静電アクチュエータの製造方法、液滴吐出ヘッドの製造方法および液滴吐出装置の製造方法

【課題】電極配線レイアウトに自由度を持たせ、これによってヘッドを小型化することができる静電アクチュエータ、液滴吐出ヘッド、液滴吐出装置、静電アクチュエータの製造方法、液滴吐出ヘッドの製造方法および液滴吐出装置の製造方法を得る。

【解決手段】振動板30を有する第1の基板3と、電極溝20が形成され電極溝20に振動板30とギャップを隔てて対向する個別電極22が設けられた第2の基板2とを備え、第1の基板3と第2の基板2とが陽極接合されてなる静電アクチュエータであって、第1の基板3と第2の基板2の陽極接合時に第2の基板2に形成された個別電極22と第1の基板3とを電気的に接続させるための等電位接点25を、第1の基板3、又は第2の基板2の各個別電極22に連続して形成された個別電極リード部23に設ける。

(もっと読む)

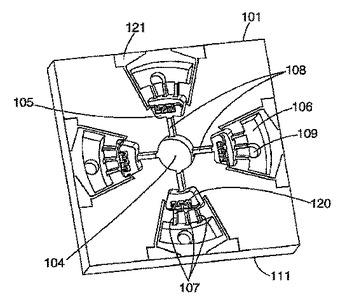

液滴噴射ヘッド、該液滴噴射ヘッドを備える筆記具、及び該液滴噴射ヘッドから液滴を噴射する方法

液滴噴射ヘッド(100)は、液体噴射装置(1)内に取り付けられるように設計される。液滴噴射ヘッドは、作動チャンバー(105)を含み、この作動チャンバー(105)が液体供給チャンバー(106)に接続された入口及び噴射ノズル(99)に接続された出口を有する。作動チャンバーもまた、制御装置から受容されたエネルギーによって作動される場合に、作動チャンバーに含有された液体内にパルス波を生み出すための作動手段(120)を含む。作動チャンバーの出口(108)は、単一の共通の噴射ノズル(99)に接続され、液滴が単一の共通の噴射ノズル(99)を通じて噴射される。  (もっと読む)

(もっと読む)

インキ供給装置

【課題】インキを溜め受けるタンクの液面測定を行なうなどの煩雑なシステムを必要としないとともに、そのタンクからの固形物のインキ塗工手段側への送り込みが発生しないようにし、簡易な装置構成で良好なインキ供給を行なう。

【解決手段】インキ供給源5のインキ3を、多数のインキジェットヘッド7が接続されたヘッダー8からなるインキ塗工手段9に供給する装置であり、インキ供給源5からインキ塗工手段9に亘る管路11に、インキ供給源5からインキ塗工手段9へインキ3を一方向にして流すダイヤフラムポンプ13を備えてなるインキ送出手段12を介装し、かつ、インキ送出手段12に、インク塗工手段9でのインキ圧力を検出する圧力センサ17からの情報に基づいて、インキジェットヘッド7のヘッド吐出口におけるインキ3のメニスカス面を形成するインキ圧力条件を維持するようにインキ送出手段12を動作させる駆動手段を設けた。

(もっと読む)

回路パターン形成方法および回路パターン形成装置

【課題】基材上に回路パターンを形成する際に断線や短絡等の問題が生じず、薄膜で均一な厚さの回路パターンを形成することができる回路パターン形成装置および回路パターン形成方法を提供する。

【解決手段】基材1に液状のドット12を隙間17を置いて形成する。次に、液状のドット12の間に液状のドットをさらに形成する。これにより液状の回路パターンを形成する。その後、定着工程で回路パターンを固化させる。

(もっと読む)

塗布方法および塗布装置

【課題】 基板の塗布不要領域に付着物を残さずに基板にダメージを与えることなく塗布液を除去して、必要な領域のみに塗布液を塗布する塗布方法および塗布装置を提供する。

【解決手段】 基板上に塗布液を塗布するとき、基板の塗布面の一部に設定された塗布不要領域上に塗布液が不溶となる不溶液を供給して、その塗布不要領域上にその不溶液の液膜を生成する。次に、液膜が形成された後の基板の塗布面上に塗布液を塗布する。そして、基板上に塗布液が塗布された後の基板上から、液膜と共にその液膜内に存在する塗布液を除去する。

(もっと読む)

表示装置の製造方法および塗布装置

【課題】基板を貼り合わせる際のシール剤の広がりを考慮して最適なシール剤の塗布を実現すること。

【解決手段】本発明は、一対の基板の少なくとも一方にシール剤11を塗布し、このシール剤11を介して一対の基板を貼り合わせる工程を含む表示装置の製造方法において、このシール剤11を塗布するにあたり、液滴吐出装置20によって点状に塗布する方法である。特に、液滴吐出装置20として複数のノズルNが直線状に配列されたものを用いることで、この複数のノズルNから一括して、かつ適量にてシール剤11を塗布できるようになる。

(もっと読む)

液体吐出ヘッド及び液体吐出装置並びに画像形成装置

【課題】ヘッドの面内回転方向の取り付け位置誤差や媒体の斜行等によって発生するムラを低減することができる液体吐出ヘッド及び液体吐出装置並びに画像形成装置を提供する。

【解決手段】印字ヘッド50は、ノズル面における時計回り方向の角度を正方向とするときに、主走査方向に対して角度φをなすノズル列70と主走査方向に対して角度−φをなしノズル列70と交差するノズル列72とから構成される単位ノズル群74を有し、単位ノズル群74を主走査方向に並ぶように投影した主走査方向投影ノズル群80において、隣り合うノズルが異なるノズル列に属するように各ノズル51を配置するX字配列とすることで、印字媒体60に対して印字ヘッド50が回転方向誤差を有する場合に印字媒体60上の画像に生じるムラの視認性が低減される。

(もっと読む)

記録装置、キャリッジ、インクカートリッジ

【課題】 記録装置内の空間におけるインクミストの浮遊量を低減させる。

【解決手段】 キャリッジ10は、主走査方向Xへの往復動時にキャリッジ10より移動方向(図7の符号X1)前方側の空気の一部(符号A)をキャリッジ10より移動方向後方側へ逃がす(符号B)ための「空気流路」としての貫通孔16が設けられている。貫通孔16は、図示の如く主走査方向Xに対して略平行な方向へキャリッジ10を貫通するように構成されている。キャリッジ10の往復動時には、キャリッジ10によって移動方向側へ押される空気の量を少なくすることができ、それによって、主走査方向Xへの往復動時にキャリッジ10より移動方向前方側とキャリッジ10より移動方向後方側との間に生ずる空気圧差によってインクジェットプリンタ100内の空間に生ずる空気の流れの流速及び流量を全体的に低減させることができる。

(もっと読む)

液滴吐出装置及び液体充填方法

【課題】 液滴吐出ヘッド(インクジェット記録ヘッド20Y)へ液体(インク)を充填する際に、その液体(インク)が流れる流路内に残存する気泡を減らす。

【解決手段】 チューブ68が形成するインク流路をバルブ70及びロータリポンプ72で閉鎖し、閉鎖されたインク流路内をロータリポンプ52で減圧することにより、インク流路内に残存する空気を減らす。ロータリポンプ72で、インクを緩やかに流すことにより、インクと空気の界面がインク流路に対して、一様に進むので、気泡がインク流路内に残りにくい。したがって、インクジェット記録ヘッド20Yへインクを充填する際に、そのインクが流れるインク流路内に残存する気泡を減らすことができる。

(もっと読む)

変位測定装置

【課題】 精密作業する機器(例:塗布機)の作用部材(例:ノズル)による作用方向(例:ノズルが塗布する塗布剤の流れ方向)の直線上に作用点があり、かつ光センサー測定点があるように構成できる技術を提供する。

【解決手段】 投光部を収容する第1の収容ケース3と、受光部を収容する第2の収容ケース4と、その第1の収容ケースと第2の収容ケースとを前記投光部から出射された光を受けた対象物から正反射する反射光を受光部が受光できる位置に固定する結合部材5とを備え、第1の収容ケース3、第2の収容ケース4及び結合部材5は、それらの上部から見て前記正反射する位置を臨む空間6を形成する構成とし、その空間6へ塗布機の注入部材を挿入できる構成とした。

(もっと読む)

多層回路パターンの形成方法および形成装置

【課題】液体吐出ヘッドから導電パターン用溶液や絶縁パターン用溶液を吐出することによって基材上に繰り返し積層される回路パターンの、厚さのばらつきに起因するショートや断線等を防ぐ。

【解決手段】ステージ102上の基材101に対して、キャリッジ100を走査しながら2つのヘッド部(液体吐出ヘッド)100a、100bからそれぞれ溶液を吐出して回路パターンBを形成する。1層目の回路パターンAを形成したのち、その上に2層目の回路パターンを積層する際には、例えば一方のヘッド部100bをステージ移動方向にずらせてキャリッジ100の走査を開始する。複数層の回路パターンを形成するときのヘッド部100bのノズル位置が重ならないようにすることで、回路パターンの厚みのばらつきを平均化する。

(もっと読む)

インクジェット塗工方法および装置

【課題】複数のインクジェットヘッドを用いてそれぞれのインクジェットヘッドの一サイクルでのインク吐出が同じ部位に対して行なって一つのインクジェットヘッドでの一サイクルに要する時間が短かくし、設定される一ドット当たりの設定塗工量を確保しながら塗工速度を高める。

【解決手段】被印刷物のドットに対して設定されたドロップレットの設定ドロップ数に基づいて、前位吐出部群5における吐出部4の上限ドロップ数と後位吐出部群5における吐出部4の上限ドロップ数との合計上限ドロップ数を設定ドロップ数に設定し、前位吐出部群5の吐出部4の実吐出ドロップ数と後位吐出部群5の吐出部4の実吐出ドロップ数とをそれぞれ上限ドロップ数にして、前位吐出部群5の吐出部4と後位吐出部群5の吐出部4とから、それぞれが対応する同一ドット位置にドロップレットが達するようにインクを吐出する。

(もっと読む)

基板の製造方法、液体吐出ヘッドの製造方法、液体吐出ヘッド及び画像形成装置

【課題】 高密度に配線するとともに、確実かつ容易に配線すること。

【解決手段】 凹部712が形成されている側面を有する基材71と、平坦面を有する下型920とを用意して(図11(c))、基材71の凹部712が形成されている側面に下型920の平坦面が当接されて凹部712の一端が開口端として開口している状態で、凹部712の開口端から凹部712内に導電性ペースト720を充填する工程(図11(d))と、凹部712内に充填されている導電性ペースト720を硬化させる工程(図11(e))と、導電性ペースト720が硬化してなる導電部72及び基材71からなるスペーサ70から下型920を分離する工程(図11(f))を含み、導電部72の露出した側面の一部が第1電極として用いられるとともに、導電部72の導電性ペースト720の充填に用いられた開口端に相当する端部が第2電極として用いられるスペーサ70を製造する。

(もっと読む)

液体吐出ヘッドおよびその製造方法

【課題】 液体供給口の縁部と液体吐出圧発生素子の一側端との間の寸法精度を一定に保ち、液体のリフィル性能を安定させる。

【解決手段】 表面にヒータ16が設けられたシリコン基板11と、シリコン基板11上に接合されインクを吐出する吐出口18とこの吐出口18にインクを供給するインク流路19とを有するノズル形成層12と、シリコン基板11の表面上に設けられこの表面上にノズル形成層12を密着させるためのノズル密着向上層13と、シリコン基板11に設けられインク流路19にインクを供給するインク供給口17とを備える。そして、ノズル密着向上層13は、インク供給口17よりも開口面積が小さい開口13aを有し、この開口13aの縁部がインク供給口17の内側に位置されている。

(もっと読む)

液滴吐出ヘッド及びその製造方法並びに液滴吐出装置

【課題】 ノズル、圧力室等を高密度化、多列化することが可能であるとともに、環境気圧の変化にも対応できて、吐出安定性に優れた液滴吐出ヘッドを得ること。

【解決手段】 底壁が振動板8を形成し液滴を溜めておく圧力室7及び底壁がダイアフラム40を形成し外気と連通した大気圧室41が形成されたキャビティ基板3と、振動板8に対向し振動板8を駆動する個別電極17が設置された振動室13及びダイアフラム40に対向し振動室13と連通した圧力補償室42が形成された電極基板4と、圧力室7に液滴を供給するリザーバ10、リザーバ10から圧力室7へ液滴を移送するための供給孔9、及び圧力室7からノズル孔5へ液滴を移送するノズル連通孔6とを有するリザーバ基板2とを備え、圧力補償室42とリザーバ10とが積層される位置に配置されている液滴吐出ヘッド。

(もっと読む)

液体噴射ヘッド及び液体噴射装置

【課題】 ノズルプレートと接合部材とが高精度に位置決め固定され、且つノズルプレートの除電を良好に行うことができる液体噴射ヘッド及び液体噴射装置を提供する。

【解決手段】 液体噴射ヘッド本体200のノズルプレート208と接合部材300とがそれぞれ導電材料からなると共にこれらノズルプレート208と接合部材300とが接着層350を介して接合され、且つノズルプレート208と接合部材300とが接着層350の少なくとも一部に含まれる粒状固体351に当接した状態で固定されると共に、当該接着層350の少なくとも一部が金属微粉末を含有するペースト接着剤で形成された導電接着層353で構成されノズルプレート208と接合部材300とが導電接着層353を介して電気的に接続されているようにする。

(もっと読む)

液滴吐出ヘッド用のキャップ機構、及び、液滴吐出装置

【課題】 液滴吐出ヘッド内のインクを大気から遮断して液滴吐出ヘッド内のインクの乾燥を防止し、ノズルの目詰まりを防止すると共に、キャップ部材内の圧力変動を抑制してノズルから液滴吐出ヘッド内への気泡の侵入を抑制する。

【解決手段】 キャップ50からインクを排出する排出管58の途中に、大気開放口66が設けられたインク停留部64を設け、インク停留部64にインクが流入する流入口64Aより高い位置に、インク停留部64からインクが流出する流出口64Bを設け、流出口64Bより高い位置に大気開放口66を設ける。

(もっと読む)

ダイヘッド

【課題】 高精度で且つ容易にスリットギャップ寸法を塗布幅方向に均一に調整可能なダイヘッドを提供する。

【解決手段】 ダイヘッド11のスリットギャップ14を形成するスリット面12aの背後に、スリットギャップ14に平行に溝21を形成し、その溝21に、進行波型圧電アクチュエータ25を設け、該進行波型圧電アクチュエータのステータ27に押し付けた形態で配置され、ステータに生じる進行波によって前進、後退可能な移動部材29をスリット面12aの背後の領域に連結し、移動部材29によってスリット面12aを変形させてスリットギャップ14のギャップ寸法dを調整する構成とする。

(もっと読む)

基板のスペーサ分散方法、並びに液晶パネルの製造方法及び液晶パネル

【課題】 スペーサインクを散布した後、洗浄によりスペーサの除去が可能な状況下で、基板表面上でのスペーサの分布密度を測定して、スペーサの分布密度にばらつきのある基板の修復を可能にし、もって製品の歩留まりを向上させる。

【解決手段】 インクジェット手段23により基板1の全面に分散させた液滴を乾燥させて除去した後、カメラ35により基板1の表面を所定数の領域に分割して撮影し、各々の分割領域R毎に画像に含まれるスペーサ4の数を測定して、各分割領域R内のスペーサ4の数を計数し、正確にセルギャップが形成される程度にまでスペーサ4が分散されていると、第2の熱処理ステージ15に移行させ、スペーサ4が偏在していると、この基板1を洗浄して、再度スペーサインクの散布を行う。

(もっと読む)

2,081 - 2,100 / 2,643

[ Back to top ]