Fターム[4F070FB05]の内容

高分子物質の処理方法 (58,416) | 混合(手段一般) (2,926) | 液状添加剤と混合するもの (201)

Fターム[4F070FB05]に分類される特許

101 - 120 / 201

エラストマー複合材およびその製造方法

エラストマーラテックスを含む第1の流体を、粒状充填剤を含む第2の流体と混合すること、エラストマーラテックスを凝固させ、それによってマスターバッチクラムを形成すること、マスターバッチクラムを約1質量%〜約20質量%の含水量にさせて、脱水された凝固物を形成すること、脱水された凝固物に機械的エネルギーを加えて、脱水された凝固物を摩擦の結果として発熱させて、脱水された凝固物から水を除去し、一方で、脱水された凝固物が約130℃〜約190℃の温度に達っせしめ、含水量は約0.5%〜約3%に低減され、そして含水量の実質的に全ての低下は蒸発によって成し遂げられ、それによって素練りされたマスターバッチを製造すること、ならびに、更に含水量を低減させながら、素練りされたマスターバッチに、少なくとも更に0.3MJ/kgの機械的エネルギーを加えること、を含むエラストマー複合材の製造方法。  (もっと読む)

(もっと読む)

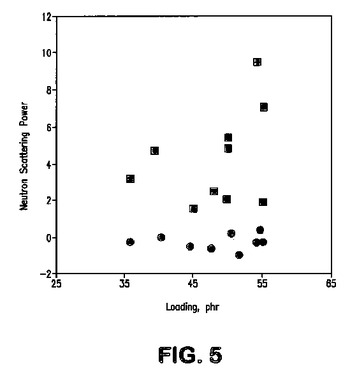

良好な機械的特性を有する伝導性ポリオレフィン

【課題】改良された機械的特性を有する伝導性重合体を提供する。

【解決手段】単壁炭素ナノチューブ(SWNT)または多壁炭素ナノチューブ(MWNT)で補強されていて良好な電気的および機械的特性を示す重合体材料。また、前記補強された重合体材料を製造する方法およびそれらを電気逸散性材料として用いる。

(もっと読む)

ゴム組成物及びそれを用いた重荷重用空気入りラジアルタイヤ

【課題】重荷重用空気入りラジアルタイヤのクッションゴムに適用することで、クッションゴムの破壊強度を低下させることなく、クッションゴムを低発熱化し、タイヤの発熱耐久性を向上させることが可能なゴム組成物及びかかるゴム組成物を用いた発熱耐久性に優れたタイヤを提供することにある。

【解決手段】天然ゴム及び合成イソプレンゴムのうち少なくとも1種を含むゴム成分100質量部に対して、充填剤として窒素吸着比表面積(N2SA)が60m2/g以上であるカーボンブラックを25〜45質量部配合してなり、50%伸張時のモジュラスが1.1MPa以上であり、25℃における2%歪時の損失正接(tanδ)とゴム成分100質量部に対するカーボンブラックの配合量が、下記式(I):

tanδ/カーボンブラックの配合≦0.0015・・・(I)

の関係を満たすことを特徴とするゴム組成物である。

(もっと読む)

ドープ混合装置、溶液製膜設備及び溶液製膜方法

【課題】光学特性にすぐれたフイルムを製造する。

【解決手段】配管22にドープ21を送る。ノズル77から添加液27をドープ21に供給する。ノズル77の下流側の配管22に、円柱状の胴体73a及び凸部73bを有する回転部材73を設ける。凸部73bは、胴体73aの上流側の底面に設けられ、鋭角に形成される先端部73cを有する。支持部材74には、回転部材支持部74cが形成される。回転部材支持部74cは、側面73dと内壁面71dとが離間するように、回転部材73を支持する。隙間85及び隙間流路74dにより、配管22が連通する。隙間85は、その断面積が、配管22の断面積に比べ、徐々に小さくなるように設けられる。制御部99は、液100の粘度に応じて、回転部材73に設けられる磁石部90と混合装置25に設けられる電磁石98との斥力及び引力により、軸を中心に所望の速度で回転部材73を回転させる。

(もっと読む)

スラッシュ成形用粉体組成物

【課題】本発明の目的は、耐候性、耐薬品性、接着性、柔軟性及び耐磨耗性を有し、成形時の粉体流動性、溶融流動性(成形性)および金型離型性のバランスに優れたスラッシュ成形用粉体組成物を得ることである。

【解決手段】 所定の構造を有するアクリル系ブロック共重合体(A)と、1分子中に少なくとも1.1個以上の反応性官能基(C)を有するアクリル系重合体(B)とからなる粒子径1〜1000μmの熱可塑性エラストマー組成物粉体(X)100重量部に対して、粉末顔料(D)0.01〜5重量部、無機系顔料分散剤(E)0.01〜5重量部、水酸基変性及び/またはカルボキシル基変性シリコーンオイル(F)0.01〜5重量部、および粒子径が0.1〜30μmであって、熱可塑性エラストマー組成物粉体(X)より小さい粒子径を有する有機粒子(Y)0.5〜20重量部を、−10℃〜60℃に制御しながらブレンドする。

(もっと読む)

透明樹脂組成物および透明樹脂組成物の製造方法

【課題】 マトリックス樹脂中にナノサイズの無機粒子を高度に分散する製造方法を提供し、硬化物の透明性が高い成形品が得られる透明樹脂組成物を提供すること。

【解決手段】 マトリックス樹脂中に、金属酸化物、金属炭酸塩、金属、又はそれらの複合物からなるナノサイズの無機粒子が分散された透明樹脂組成物であって、前記マトリックス樹脂が熱硬化性樹脂又は光エネルギー線硬化型樹脂であり、硬化後の状態において前記無機粒子の径が電子顕微鏡又はSPMによる計測により50nm以下であり、かつ硬化後の1cm厚みの成形品で波長380〜780nmにおける光線透過率が90%以上である透明樹脂組成物。

(もっと読む)

ゴム−充填剤複合体の製造方法

【課題】ゴム−充填剤複合体において充填剤を均一に微分散させることで、ゴム組成物の低発熱性、耐疲労性及び加工性を向上させる。

【解決手段】カーボンブラックやシリカなどの充填剤を含有する充填剤スラリーに対して、振幅80μm以上の高振幅の超音波を照射することで前記充填剤をスラリー中に微分散させ、分散処理した充填剤スラリーと濃縮天然ゴムラテックスを、振幅80μm以上の高振幅の超音波を照射しながら混合させ、その後、凝固、乾燥させてゴム−充填剤複合体を得る。

(もっと読む)

石目調ゴム成形体及びレンガ調ゴム成形体並びにそれらの製造方法

【課題】石材及びレンガの代替品として利用できるゴム成形体、この石目調及びレンガ調ゴム成形体を容易に製造することができる方法を提供する。

【解決手段】本発明の石目調ゴム成形体及びレンガ調ゴム成形体は、2種以上の異なる色の着色ゴムチップ及び高分子マトリックスを含む組成物を成形して得られ、上記各着色ゴムチップが上記高分子マトリックスにより結合されているか、又は上記各着色ゴムチップ間に上記高分子マトリックスが充填されており、上記着色ゴムチップと上記高分子マトリックスとの割合が、質量基準で95:5〜60:40である。

(もっと読む)

ゴム車輪用ゴム組成物、ゴム車輪及びその用途

【課題】充填材が高度に分散された柔軟でかつ、エネルギーロスの小さなゴム車輪用ゴム組成物、それを用いた牽引エネルギーが低減され、小突起乗り越し性を改善して走行安定性を確保、耐摩耗性を向上させたゴム車輪及び該ゴム車輪の用途を提供する。

【解決手段】天然ゴムラテックスとカーボンブラック分散スラリー液との混合液を凝固処理し、該凝固物を機械的及び/又は熱的に乾燥させたウェットマスターバッチを配合したことを特徴とするゴム車輪用ゴム組成物である。

(もっと読む)

ゴム強化スチレン系樹脂を製造する方法

【課題】高融点のフェノール系安定剤を含む低粒子径の乳化液でありゴム強化スチレン系樹脂ラテックスへの分散性に優れ、かつ必要添加量を最小限にすることができる製造方法を提供する。

【解決手段】融点90℃以上のフェノール系安定剤、必要に応じて他の安定剤と乳化剤とから構成されるフェノール系安定剤乳化液であって、その重量平均粒子径が0.1〜1.0ミクロン、かつ全粒子に占める70%以上の粒子が1.0ミクロン以下であるフェノール系安定剤乳化液をゴム強化スチレン系樹脂ラテックスに添加し、該ラテックスに均一分散させた後、塩析工程を経ることによりゴム強化スチレン系樹脂を製造する方法。

(もっと読む)

フォトレジスト組成物を調製する方法

【課題】 本発明は種々の成分を単離すること無く、フォトレジストを調製する方法を提供する。

【解決手段】 本発明は、種々の成分を単離すること無く、フォトレジストを調製する方法、例えば、「ワン−ポット」製法に関する。本発明の好ましいワンポット製法は、選択されたフォトレジスト溶媒中でフォトレジスト樹脂バインダーを調製する工程、当該溶媒中から樹脂バインダーを分離することなく、感光性成分及び他の成分を当該樹脂バインダー混合物中に添加して、樹脂バインダーが調製された溶媒中でフォトレジスト組成物を調製する方法を包含している。また、本発明は、フォトレジスト樹脂バインダー、特に、酸不安定基又は不活性ブロッキング基などの基と共有結合することができるフェノール性−OH基を含有するフェノール性ポリマー、の新規な製造方法に関する。

(もっと読む)

導電性複合材料およびその製造方法

【課題】熱及び電気の伝導性に優れる複合材料を提供する。

【解決手段】この複合材料は、磁性流体にNi粉末およびCu粉末を分散させてなる磁気混合流体と液状の弾性高分子材料の混合物を磁場の存在下で硬化させることによって得られる。この複合材料の内部には、Cu粉末とNi粉末とが凝集して形成される網状(ネットワーク状)のクラスタが形成される。

(もっと読む)

ゴム−充填材複合体の製造方法

【課題】ゴム−充填材複合体において充填材を均一に微分散させることで、ゴム組成物の低発熱性、耐疲労性及び加工性を向上させる。

【解決手段】カーボンブラックやシリカなどの充填材を5〜20重量%含有する充填材スラリーを流速300〜700m/秒で分散処理チャンバー(1)に供給することで前記充填材を粉砕してスラリー中に微分散させ、該分散処理した充填材スラリーと濃縮天然ゴムラテックスの少なくとも一方を流速300〜700m/秒で混合処理チャンバー(10)に供給することで両者を混合して、ゴムポリマー中に充填材を微分散させる。

(もっと読む)

アクリル樹脂組成物の製造方法

【課題】粉状物原料に液状物原料を均一に混合することによって安定した品質のアクリル樹脂組成物を得る方法を提供する。

【解決手段】下記(イ)、(ロ)の工程からなる液状物原料を含むアクリル樹脂組成物の製造方法及びかかるアクリル樹脂組成物からなるアクリル樹脂フィルム。

(イ)粉状物原料の一部と液状物原料を混合する工程

(ロ)(イ)で得られた混合物に残りの粉状物原料を加えて混合する工程

(もっと読む)

樹脂混合方法

【課題】粘度や比重といった特性の異なる樹脂を所望の混合比で混合することができ、混合不足による硬化不足や、気泡、フローマークおよびウェルドラインを抑制し、光学系レンズの透過率低下や不要な方向への光の輻射を抑制すると共に、金型隙間に浸入してしまうことによる不要なバリ等を抑制し、レンズのパッケージ(ダイ実装基板)への実装時における位置異常やレンズ浮き上がり等を防ぐ方法を提供する。

【解決手段】第一液状樹脂Aと第二液状樹脂Aとを混合し混合樹脂Aを形成し、第一液状樹脂Bと第二液状樹脂Bとを混合し混合樹脂Bを形成し、混合樹脂Aと混合樹脂Bとを混合し混合樹脂Cを形成する。

(もっと読む)

エチレン−α−オレフィン−ポリエン共重合体組成物の製造方法

【課題】プロピレン単位の含有量が異なるエチレン−α−オレフィン−ポリエン共重合体を押出機により溶融混合して組成物を製造する方法であって、強度と伸びのバランスに優れる組成物が得られる製造方法を提供すること。

【解決手段】下記成分(A)および成分(B)を、ベント式押出機により、有機溶媒の存在下で溶融混練し、脱溶媒することを特徴とするエチレン−α−オレフィン−ポリエン共重合体組成物の製造方法。

(A)α−オレフィン単位(a)が35〜50重量%、ヨウ素価が5〜15、150℃でのムーニー粘度が50〜100であるエチレン−α−オレフィン−ポリエン共重合体

(B)α−オレフィン単位(b)が、下記式を充足し15〜40重量%、ヨウ素価が5〜15、150℃でのムーニー粘度が50〜100であるエチレン−α−オレフィン−ポリエン共重合体

10 ≦ (α−オレフィン単位(a))−(α−オレフィン単位(b)) ≦ 20

(もっと読む)

原料ゴム組成物の製造方法

【課題】繰返し動的な変形を受ける加硫ゴム成形品を成形した場合に、動的疲労により加硫ゴムの破壊が発生するという問題が効果的に低減可能な原料ゴム組成物を製造可能な原料ゴム組成物の製造方法を提供する。

【解決手段】原材料として少なくとも原料ゴム、カーボンブラック、軟化剤、金属酸化物の粉末、及び加硫促進剤を混練するものであり、少なくとも前記原料ゴム、カーボンブラック、及び軟化剤を混練してマスターバッチとする第1混練工程、及びマスターバッチに前記金属酸化物の粉末、及び加硫促進剤を混練して原料ゴム組成物とする第2混練工程を有し、第2混練工程は、金属酸化物の粉末、加硫促進剤と前記軟化剤を予め混合した混合液と前記マスターバッチとを混練する工程である原料ゴム組成物の製造方法とする。

(もっと読む)

生理活性物質を含む樹脂組成物とその製造方法

【課題】形状セット性、引張強さ、破断伸度、衝撃強さなどの好ましい物性を有し、かつ生理活性物質を含有する新規な生分解性の樹脂組成物、及び該樹脂組成物の製造方法を提供する。

【解決手段】樹脂組成物の組成を、(1)ガラス転移温度40℃以上で、かつ乳酸及びグリコール酸から選ばれる少なくとも1種の構造を含む生分解性ポリマーを、全生分解性ポリマーに対して50.00〜99.99重量%、(2)ガラス転移温度又は副転移温度が40℃未満の生分解性ポリマーを、全生分解性ポリマーに対して0.01〜50.00重量%、(3)生理活性物質を、全樹脂組成物に対して0.001〜10.000重量%とする。

(もっと読む)

オレフィン系熱可塑性エラストマーの製造方法

【課題】外観良好な成形品を製造するための材料となるオレフィン系熱可塑性エラストマーを、効率的に製造する方法を提供する。

【解決手段】エチレン、炭素原子数3〜20のα−オレフィンおよび非共役ポリエンを重合して得られるオレフィン系共重合体ゴム(A)、揮発性有機溶媒(B)、オレフィン系樹脂(C)および鉱物油軟化剤(D)を、押出機中で混練しながら前記揮発性有機溶媒(B)を除去し、次いで架橋剤(E)を添加し、さらに押出機中で混練しながら前記揮発性有機溶媒(B)を除去してオレフィン系熱可塑性エラストマーを製造する方法。

(もっと読む)

熱可塑性樹脂組成物の製造方法

【課題】

本発明は、透明性、色調、耐傷性および耐衝撃性のバランスに優れ、且つ、成形加工性と生産性に優れた透明性を有するゴム強化スチレン系樹脂組成物等の熱可塑性樹脂組成物を提供する。

【解決手段】

ビニル系単量体(a)を連続塊状重合または連続溶液重合してビニル系(共)重合体(A)を製造し、続いて溶融状態のビニル系(共)重合体(A)に予め脱水乾燥させたグラフト共重合体(B)をサイドフィードし、溶融混合して熱可塑性樹脂組成物を連続的に製造する方法において、シリコーンオイル(C)をグラフト共重合体(B)のスクリュー搬送部から搬送中のグラフト共重合体(B)に添加することを特徴とする熱可塑性樹脂組成物の製造方法。

(もっと読む)

101 - 120 / 201

[ Back to top ]