Fターム[4F202AA09]の内容

プラスチック等の成形用の型 (108,678) | 樹脂材料等(主成形材料) (4,142) | ポリオレフィン (527) | ポリエチレン系 (117) | EPM、EPDM、EPT (18)

Fターム[4F202AA09]に分類される特許

1 - 18 / 18

車両用内装材

【課題】特定の組成の樹脂原料を用いて、射出成形法により基体の表面にクリップ保持部が形成された車両用内装材を提供する。

【解決手段】基体1と、基体1の表面に設けられるとともに、クリップを保持するためのクリップ保持部2と、を備え、クリップ保持部2は、基体1の表面に、樹脂原料を用いて射出成形法により形成されており、樹脂原料には、熱可塑性樹脂(ポリプロピレン等)と熱可塑性エラストマー(オレフィン系熱可塑性エラストマー等)とが含有され、熱可塑性樹脂と熱可塑性エラストマーとの合計を100質量部とした場合に、熱可塑性エラストマーは20〜80質量部(特に30〜70質量部)である。

(もっと読む)

ウエザストリップ及びその製造方法

【課題】シール性や外観品質を向上させるように押出成形部を型成形部で接続したウエザストリップ及びその製造に際して型成形部の形成範囲内でコア金型を抜き取ることができる製造方法を提供する。

【解決手段】ウエザストリップ5は、押出成形された押出成形部6と、これの両端部を直線状に接続する型成形部7とからなり、スライディングルーフの周縁に沿って取付けられるトリム部11と、トリム部11から突出する中空シール部15とを備える。型成形部7は、その接続幅W1が2.0mmに設定され、その中空シール部15において、その内周面15cを成形するコア金型を成形後に抜き取るためのコア抜き孔44が形成されている。コア抜き孔44は、中空シール部15の内周面15cの周方向に沿った長さが、当該内周面15cの周長の30%となるように形成されている。

(もっと読む)

ウエザストリップ及びその製造方法

【課題】シール性や外観品質を向上させるように押出成形部を型成形部で接続したウエザストリップ及びその製造に際して型成形部の形成範囲内でコア金型を抜き取ることができる製造方法を提供する。

【解決手段】ウエザストリップ5は、押出成形された押出成形部6と、これの両端部を直線状に接続する型成形部7とからなり、ドア開口部の周縁に沿って取付けられるトリム部11と、トリム部11から突出する中空シール部15とを備える。型成形部7は、その接続幅W1が2.0mmに設定され、その中空シール部15において、その内周面を成形するコア金型を成形後に抜き取るためのコア抜き孔44が形成されている。コア抜き孔44は、中空シール部15の内周面の周方向に沿った長さが、当該内周面の周長の40%となるように形成されている。

(もっと読む)

成形型、この成形型を用いたゴム成形品の製造方法およびエアインテークダクト用シール材

【課題】インサート部材に付与された接着剤の剥離を防ぐ。

【解決手段】成形型40は、接着剤が付与されたインサート部材38がセットされる型面部52を有する下型42と、型面部52との間にフランジ部36に合わせたフランジ成形部分46cを画成する上型44と、下型42側にフランジ成形部分46cの端部に開口するよう設けられ、該フランジ成形部分46cに対する未架橋ゴムの注入口となる流入部50と、型面部52にセットされたインサート部材38と流入部50との間に位置して、該型面部52に設けられた堰部54とを備えている。

(もっと読む)

ゴム様弾性体製品

【課題】 水性塗料や水性接着剤を確実にむらなく塗布することのできる、ゴムや樹脂で形成されたゴム様弾性体製品を提供する。

【解決手段】 水性塗料や水性接着剤を確実にむらなく塗布(付着)させることのできるゴム様弾性体で形成した製品であり、製品本体2の塗装面S1または接着面S2に、中心線平均粗さRaが5μm〜1000μmの連続する凹凸模様3を形成する。また、凹凸模様3を、シボ3aまたは多数のスリット3bで形成する。これにより、ぬれ性を高め、水性塗料や水性接着剤をむらなく塗布する。

(もっと読む)

ホース製造方法及びホース製造用マンドレル

【課題】加熱加硫工程を含むマンドレルを用いたホースの製造、特に、最内面樹脂層を有するホースの製造において、マンドレルを抜き出す際の熱により内面が損傷することがないようなホースの製造方法及びその製造方法に用いるマンドレルを提供する

【解決手段】マンドレルとして長手方向に軸線に沿って貫通する中空部を有する可とう性マンドレルを用い、その周囲に少なくとも1種のホース形成材料を被覆してホース形成材料層を形成する工程、マンドレルに被覆されたホース形成材料層を加熱する工程、前記マンドレルの中空部に通水し、マンドレル及びホース形成材料層を冷却する工程、及び通水の水圧を高め、その水圧によりマンドレルをホース形成材料層から抜き出し、ホース形成材料層からなるホースを得る工程、を含むことを特徴とするホースの製造方法により解決する。

(もっと読む)

成形用金型及びそれを用いた成形体の製造方法

【課題】一端部が閉塞した中空筒状の成形体を成形する成形用金型において、2段階で成形を行うことなく、片持ち梁状のコアの自由端部近傍の撓みを防止できるため、成形体の一端部近傍の偏肉を防止することができる成形用金型、及び該成形用金型を用いた成形体の製造方法を提供すること。

【解決手段】一端部が閉塞した中空筒状の成形体を成形する成形用金型1であって、キャビティ2、コア3を備えており、コア3は、キャビティ2のキャビティ面の内側に片持ち梁状に配設されており、これにより、キャビティ2のキャビティ面とコア3の外面との間に、中空筒状の前記成形体を形成し得るキャビティ空間Qが形成されており、キャビティ2には、片持ち梁状のコア3の自由端部32近傍を、保持し得るコア先端保持機構6が設けられている。

(もっと読む)

フレキシブル管状部材の製造方法とそのフレキシブル管状部材成形用金型

【課題】軟質の内層管部と硬質の外層部とが射出成形で一体に製造されたフレキシブル管状部材の製造方法とそのフレキシブル管状部材成形用金型の提供。

【解決手段】本発明のフレキシブル管状部材の製造方法は、一対の金型10内に外層用スライドコア20を挿入し、外層用キャビティ25を形成する工程と、外層用キャビティ25に硬質熱可塑性合成樹脂を射出して外層部を成形する工程と、金型10内から外層用スライドコア20を離脱させるとともに、内層用スライドコア30を挿入し、内層管用キャビティ35を形成する工程と、内層管用キャビティ35に軟質熱可塑性合成樹脂を射出し、内層管部を成形するとともに外層部と内層管部とを一体化させる工程と、金型10から内層用スライドコア30を離脱させた後、金型10からフレキシブル管状部材40を取り出す工程とからなっている。

(もっと読む)

シール部を有する成形品の成形方法

【課題】金型構造の簡素化とシール部の接合強度の向上を可能にしたシール部を有する成形品の成形方法を提供する。

【解決手段】ダイスライドインジェクション成形における一次射出工程で一次成形品P1を成形し、シール部を設ける一次成形品P1の端面4に、二次射出工程で端面4に略平行な方向から熱可塑性ポリマーR2を射出して、この熱可塑性ポリマーR2により端面4をすべて覆う層状のシール部を成形するとともに、このシール部を端面4に融着させて一次成形品P1と一体化させる。

(もっと読む)

押出し吸引−ブロー成形プラスチック成形部品を製造するための吸引ブローモールド

【課題】吸引ブロー成形において、製造コストを著しく増加させることがなくプラスチック溶融チューブを可塑的に変形可能であるモールド表面間の摩擦を低減した吸引モールドの提供。

【解決手段】2つの半型9によって形成される空洞を有する吸引ブローモールド1であり、プラスチック溶融チューブの形態の可塑的に変形可能な押出し予備成形物を閉じた空洞に導入し、モールド表面5上を少なくとも部分的に滑らせて空洞内に配置させる。該吸引ブローモールド1は、空洞のモールド表面5の少なくとも一部が特定の研磨処理を施すことにより滑り摩擦が低減された構造を有するブローモールド1を製造する方法、及び併せて該モールドを用いた押出し吸引−ブロー成形プラスチック成形部品10を製造するためのその使用とプラスチック成形部品10を開示する。

(もっと読む)

自動車ドアのシール構造

【課題】ドアガラスのフロント側において、コーナーピースとアウターウエザストリップとの間のシール性の向上と見栄えの向上を図る。

【解決手段】アウターウエザストリップ20は、トリム部20bとシール部20aを有する。自動車ドアのベルトライン部位のフロント側にコーナーピース10を取付け、コーナーピースは、上辺部17と、縦辺部18と、底辺部19から構成される略三角形状をなし、車外側側面12が略平面状の意匠面を形成する。底辺部19に自動車ドアのベルトライン部位の上部のフランジを覆うカバー部14を形成し、コーナーピース10とアウターウエザストリップ20とが当接する部分では、トリム部20bの先端をカバー部14の内部まで若干延設するとともに、トリム部の車外側側壁21の先端をカバー部14のリヤ側端で覆うように形成した自動車ドアのシール構造である。

(もっと読む)

偏肉樹脂成形品およびその製造方法

【課題】表面に模様のパターンが形成された、外観が良好な偏肉樹脂成形品を低コストで容易に製造する。

【解決手段】可動側金型4を固定側金型3に密着させて両者の間にキャビティ5を構成する。加熱媒体供給源7から弁9を介して流路6に蒸気を流し、キャビティ5の内壁面を成形用樹脂のビカット軟化温度以上に(例えば100℃に)高めたら、射出装置10から、化学発泡剤が混入された溶融状態の樹脂を、ゲート3aを介してキャビティ5内に射出する。射出された樹脂はキャビティ5中で発泡しながら広がり、堰5およびその周囲にも行き渡る。所定量の樹脂の射出が完了したら、弁9が作動して、加熱媒体供給源7から流路6への蒸気の供給を停止し、冷却媒体供給源8から流路6への水の供給を開始する。キャビティ5の内壁面付近を急激に(例えば40℃に)冷却して、樹脂を冷却固化させてから取り出す。

(もっと読む)

棒状成形品

【課題】曲げ強度、剛性等の機械的特性に優れ、且つ反り変形の少ない棒状成形品を提供する。

【解決手段】特定の長繊維強化熱可塑性樹脂ペレットを製造原料とし、棒状成形品の一端に相当する部位に設けられたゲートを介して射出成形すると共に、棒状成形品の長手方向に一本又は複数本の溝部を形成した棒状成形品。

(もっと読む)

音響振動板及び音響振動板製造方法

【課題】熱可塑性エラストマーの優れた機能を用い、成形方向による弾性率、伸びの相違を改善した。

【解決手段】本発明の音響振動板は、熱可塑性エラストマーを用いたエッジ9は、ゴム粒子径が一定で小さく均一に分散しているソフトセグメントを有し、ハードセグメントであるオレフィン樹脂量が少なくても加工性を有するポリオレフィン系エラストマーを材料として用い、射出成形における薄肉成形によって材料の物性が異方性を生じないような配向となる半径方向及び円周方向の伸び率が同等22の形状とするものである。

(もっと読む)

エラストマー製ダクトの形成方法

課題 例えば自動車エンジンのエアダクトとして用いられ、その長さ方向の一部にアンダーカットとして蛇腹部を設けたダクトの形成方法に関し、弾力性に乏しい樹脂製のダクトであっても、容易にコア型から脱型させることができるエラストマー製ダクトの形成方法を提供する。解決手段 ダクト外面を形成するキャビティ型とダクト内面を形成するコア型とで形成されるキャビティにエラストマー材料を射出成形して形成され、かつ長さ方向の一部に蛇腹部を有するダクトを形成する方法であって、コア型として、軸方向に2分割され、少なくとも蛇腹部を含むダクト部分を形成するコア型Aと、蛇腹部を含まないダクト部分を形成するコア型Bとからなる分割コア型を用い、キャビティ型を型開きした後、少なくとも蛇腹部をエア注入により拡径しながら、コア型Aより蛇腹部を含むダクト部分を脱型する工程を含むことを特徴とする。  (もっと読む)

(もっと読む)

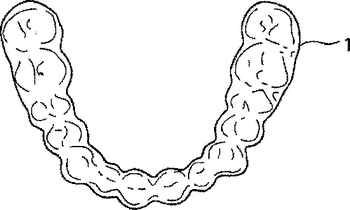

歯科用成形体及びその成形方法

シクロオレフィンポリマー樹脂、シクロオレフィンポリマー樹脂とポリオレフィン系熱可塑性エラストマー樹脂の混合体またはシクロオレフィンポリマー樹脂とEVAの混合体からなる成形体であって、義歯床、人工歯、局部義歯の維持装置及びマウスピース製作に使用される。成形体の成形方法は、テーブル上に載置された右膏模型及びシクロオレフィンポリマー樹脂からなる成形体をチャンバー内に離間して支持させる工程、上記成形体を加熱軟化させる工程、上記チャンバー内のエアを吸引してチャンバー内空間を真空とする工程、真空状態下で上記テーブルを上昇させることにより上記成形体にて上記模型を被覆して上記成形体と上記テーブル間の空間をその外側の空間から遮断する工程、該空間の真空状態を維持した状態で、上記チャンバー内にエアを導入し、加圧雰囲気にて上記成形体シートを上記模型に押圧成形する工程を含む。  (もっと読む)

(もっと読む)

射出発泡成形金型、射出発泡成形方法及び表皮付き発泡樹脂部材

【課題】型閉めされた型内で樹脂表皮を成形した後、減圧発泡により発泡樹脂芯体をその樹脂表皮と一体に成形するべく微小型開きする際に、樹脂表皮が型面から剥がれるように変形することを抑える。

【解決手段】型閉めされた固定型40及び可動型50内に発泡樹脂材料を射出、充填し、表皮成形用型面41に接触する発泡樹脂材料を該型面41で冷却して固化させることにより、樹脂表皮3を成形する。その後微小型開きし、微小型開きされた固定型40及び可動型50内で、発泡樹脂材料を減圧発泡させるとともに冷却固化させることにより、樹脂表皮3に発泡樹脂芯体2を一体に成形する。このとき、凸状余分部12に対応する部分の樹脂表皮3を表皮成形用型面41の凹段部42から剥がすように変形させることにより、成形品部11の意匠面11aに対応する部分の樹脂表皮3の変形を抑える。

(もっと読む)

ガラスラン、その製造方法及びガラスラン成形用金型装置

【課題】作業性の飛躍的な向上を図ることのできるガラスラン、その製造方法及びガラスラン成形用金型装置を提供する。

【解決手段】車両ドアのサッシュにガラスラン1が取付けられる。ガラスラン1は押出成形部2等と型成形部5等から構成される。各成形部2等は、基底部10及び側壁部11,12からなる本体部13と、ドアガラスとの間をシールするシールリップ14,15と、基底部10において車内外方向に伸縮可能な伸縮部16等とを備えている。そして、型成形部5の成形に際し、コア本体と、シールリップ14,15の内周面を画定する側から突出する第1保持部と、基底部10の内周面を画定する側から突出する第2保持部とからなるコア金型を用いることにより、型成形部5のコーナー部C1を含む所定区間において、伸縮部16等に代えて、基底部10を貫通する開口部40が形成されたガラスラン1が成形される。

(もっと読む)

1 - 18 / 18

[ Back to top ]