Fターム[4F202AA12]の内容

プラスチック等の成形用の型 (108,678) | 樹脂材料等(主成形材料) (4,142) | ポリオレフィン (527) | C4以上のポリマ−系 (60)

Fターム[4F202AA12]に分類される特許

41 - 60 / 60

プラスチック光学部品及びプラスチック光学部品の成形方法

【課題】複屈折、GI(屈折率分布)等を低減させることができ、光学面の面精度の向上及び成形サイクルの短縮により低コスト化を図ることが可能となるプラスチック光学部品及びプラスチック光学部品の成形方法を提供する。

【解決手段】射出成形または射出圧縮成形によって製作されたプラスチック光学部品であって、前記プラスチック光学部品は、該光学部品の長手方向と直交する断面形状において、一方の対向面に光学面16,17を、他方の対向面に非光学面18,19を備え、前記光学面と非光学面とが接する角部に、該角部の変位を拘束する拘束部、例えば前記光学面と隣接する前記非光学面における光学面近傍に凹部または凸部(12,13,14,15)が形成された構成とする。

(もっと読む)

マイクロチャネル基板作製用鋳型の作製方法

【課題】表面平滑性に優れたマイクロチャネル状突起をもったマイクロチャネル基板作製用鋳型の作製方法、及びこの鋳型を使用して表面平滑性が非常に高いマイクロチャネル底部を持つプラスチック製マイクロチャネル基板を提供すること。

【解決手段】金属基板上に巾1mm以下、高さ1mm以下のマイクロチャネル形成用の金属突起部を有するマイクロチャネル基板作製用鋳型の作製方法であって、金属基板上にマクロチャネル状突起部及びダミー突起部を形成する工程、及びマイクロチャネル状突起部上面部及びダミー突起部上面部を研磨する工程、を含むことを特徴とするマイクロチャネル基板作製用鋳型の作製方法。

(もっと読む)

シリンジ用外筒、シリンジ、シリンジ用外筒の射出成形用金型およびシリンジ用外筒の製造方法

【課題】 本発明は、キャビティとコアとの間の溶融樹脂の流れをコントロールして均質な樹脂成形品を得ることができるシリンジ用外筒の射出成形用金型及びシリンジ用外筒の製造方法および十分な強度を備えるシリンジ用外筒を提供するものである。

【解決手段】 本発明のシリンジ用外筒31は、基端部内面に設けられた環状溝部42cを備え、かつメルトインデックスが20以下の低流動性樹脂により形成されている。さらに、シリンジ用外筒31は、フランジ部39より所定長先端側となる外筒の側面に成形時の溶融樹脂注入ゲート位置44を備え、さらに、外筒31の内面には、溶融樹脂注入ゲート位置44に対応する外筒31の内面位置から溝部42c,59もしくはリブ61,63まで延びる基端側テーパー部42bが形成されている。

(もっと読む)

マイクロチャネル基板作製用鋳型の作製方法

【課題】表面平滑性に優れたマイクロチャネル状突起をもったマイクロチャネル基板作製用鋳型の作製方法、及びこの鋳型を使用して表面平滑性が非常に高いマイクロチャネル底部を持つプラスチック製マイクロチャネル基板を提供すること。

【解決手段】金属基板上に巾1mm以下、高さ1mm以下のマイクロチャネル形成用の金属突起部を有するマイクロチャネル基板作製用鋳型の作製方法であって、金属基板上にマクロチャネル状突起部を形成する工程、及びマクロチャネル状突起部の上面部を微小な回転体を用いて研磨する工程、を有することを特徴とするマイクロチャネル基板作製用鋳型の作製方法。

(もっと読む)

マイクロチャネル基板作製用鋳型の作製方法

【課題】表面平滑性に優れたマイクロチャネル状突起をもったマイクロチャネル基板作製用鋳型の作製方法、及びこの鋳型を使用して表面平滑性が非常に高いマイクロチャネル底部を持つプラスチック製マイクロチャネル基板を提供すること。

【解決手段】金属基板上に巾1mm以下、高さ1mm以下のマイクロチャネル形成用の金属突起部を有するマイクロチャネル基板作製用鋳型の作製方法であって、金属基板上にフォトレジストをコートする工程、フォトリソ加工によりフォトレジストをパターニングする工程、パターニングした箇所に金属を電鋳する工程、及びフォトレジトを剥離せずに電鋳した金属突起部の上面部を研磨する工程、を含むことを特徴とするマイクロチャネル基板作製用鋳型の作製方法。

(もっと読む)

プレス成形装置、このプレス成形装置を用いたプレス成形方法およびこのプレス成形装置により形成された樹脂成形品

【課題】大型化を招くことなく、一度の成形工程で複数の成形品を所望の形状に形成することができるプレス成形装置、これを用いたプレス成形方法およびこのプレス成形装置により形成された樹脂成形品を提供する。

【解決手段】開閉可能に対向して設けられた一対の対向金型3、4を有しかつその間に樹脂材料Rが供給される対向空間を形成するプレス金型2と、樹脂材料Rを加熱しおよび冷却する温度制御手段7と、加熱された樹脂材料Rにプレス金型2を介してその開閉方向に沿って加圧する加圧手段5、6とを備えたプレス成形装置1である。両対向金型3、4との間に、少なくとも一つ以上の中金型8が配置され、中金型8は、両対向金型3、4に対向する少なくとも一方の表面に転写面11を有し、転写面11は、対向空間の一部を構成し、対向空間は、プレス金型2の開閉方向に対して直列を為すように少なくとも二つ以上形成される。

(もっと読む)

熱可塑性樹脂プレス成形型物の製造方法

【課題】 生産性の低下を最小限にできるとともに、転写性に優れ、高品質外観を有する熱可塑性樹脂プレス成形型物が得られる成型方法を提供する。

【解決手段】 熱可塑性樹脂シートをプレス成型する際に、加熱時の金型温度(Th)をプレスする熱可塑性樹脂の熱変形温度より0℃〜100℃高くなるように設定し、冷却後の取出し時の金型温度(Tc)を熱可塑性樹脂の熱変形温度より0℃〜100℃低くなるように設定する(ただしTh>Tc)ことを特徴とする、

高品質外観を有する熱可塑性樹脂プレス成形型物の製造方法。

(もっと読む)

光ピックアップ装置、光ピックアップ装置に用いられる光学素子、及び光学素子の製造方法

本発明は、プラスチック樹脂に、直径が30nm以下の無機粒子を分散させた樹脂材料を成型して得られる光ピックアップ装置用光学素子に関するものであり、更に前記光学素子を用いた光ピックアップ装置及び前記光学素子の製造方法に関する。  (もっと読む)

(もっと読む)

ディスク状記録媒体及びその製造方法

【課題】優れた光学的特性と高い接着強度とを有するハブ部材付きのディスク状記録媒体を提供する。

【解決手段】ディスク基板1及びハブ部材2の樹脂モールド部23のうちの少なくともいずれか一方をオレフィン系樹脂をもって形成する。オレフィン系樹脂をもって形成されたいずれか一方の部材における他方の部材の接合部分に接着強度改善用のスパッタ膜14を形成する。これらスパッタ膜14及び当該スパッタ膜14上に塗布された接着剤層3を介してディスク基板1とハブ部材2の樹脂モールド部23を接着する。スパッタ膜14の下地にシボ加工を施すこともできる。

(もっと読む)

プレス成形方法及び熱可塑性樹脂成形体

【課題】本発明は、簡単にかつ成形サイクルを短縮してプレス成形を行うプレス成形方法及び当該プレス成形方法で熱可塑性樹脂を成形した熱可塑性樹脂成形体に関する。

【解決手段】プレス成形装置1は、モールド6のみをガラス転移温度以上に加熱しておき、この加熱したモールド6を熱可塑性樹脂20に押圧して成形し、熱可塑性樹脂20がモールド6との接触表面からガラス転移温度以上になるに従って軟化して転写成形が進行し、最終的に熱可塑性樹脂20の全表面がモールド6に密着して転写完了となる。したがって、金型2、3全体を加熱してプレス成形する場合に比較して、熱容量が小さく、加熱・冷却速度を速くして、成形サイクルタイムを大幅に短縮することができるとともに、高精度な熱可塑性樹脂成形体を得ることができる。

(もっと読む)

環状オレフィン系重合体フィルムの製造方法

【課題】ダイラインがなく、光学的に均一な環状オレフィン系重合体からなるフィルムを製造する方法を提供する。

【解決手段】ガラス転移温度が100℃以上の環状オレフィン系重合体7を押出機中で溶融混練し、Tダイ3からシート状に押出した溶融状環状オレフィン系重合体を、キャスティングロール4と、その周方向に沿って圧接するよう設けられた金属製の無端ベルト6との間を通過させることにより、キャスティングロールと無端ベルトとで挟圧する工程を有する製造方法であって、無端ベルトは、キャスティングロールの周方向に平行に配置された複数のロールによって保持されており、Tダイのリップから押出された溶融状環状オレフィン系重合体が無端ベルトまたはキャスティングロールに接触するまでの長さが30〜150mm、かつキャスティングロールと無端ベルトとの間で挟圧する距離が50〜150mmである環状オレフィン系重合体フィルムの製造方法。

(もっと読む)

マンドレル

【課題】 表面に塗布された離型剤が凝集せず、均一に拡がって保持されるホース製造用のマンドレルを提供する。

【解決手段】 マンドレルの少なくとも外周側面を樹脂に帯電防止剤を配合した樹脂組成物で形成する。好ましくは、帯電防止剤に永久帯電防止剤を用い、樹脂にポリアミド、ポリエステルエラストマー及びポリ(4−メチル−1−ペンテン)から選ばれる1種または2種以上を用いる。また、樹脂100重量部当たり帯電防止剤を5〜30重量部配合する。

(もっと読む)

光学素子および光学素子成形用金型ならびに光学素子の製造方法

【課題】 樹脂材料の転写不良の発生を簡便かつ確実に抑制することができ、ひいては、光学性能に優れた光学素子を、歩留まりを向上させつつ安価に製造することができる光学素子および光学素子成形用金型ならびに光学素子の製造方法を提供すること。

【解決手段】 樹脂材料によって形成された光学素子1において、光学素子本体1aの側面にゲート部2が形成され、前記光学素子本体1aの光学機能部1bの厚みに対する前記ゲート部2の厚みの割合が50%以上に形成されていること。

(もっと読む)

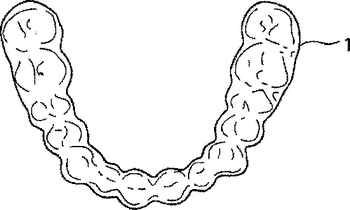

歯科用成形体及びその成形方法

シクロオレフィンポリマー樹脂、シクロオレフィンポリマー樹脂とポリオレフィン系熱可塑性エラストマー樹脂の混合体またはシクロオレフィンポリマー樹脂とEVAの混合体からなる成形体であって、義歯床、人工歯、局部義歯の維持装置及びマウスピース製作に使用される。成形体の成形方法は、テーブル上に載置された右膏模型及びシクロオレフィンポリマー樹脂からなる成形体をチャンバー内に離間して支持させる工程、上記成形体を加熱軟化させる工程、上記チャンバー内のエアを吸引してチャンバー内空間を真空とする工程、真空状態下で上記テーブルを上昇させることにより上記成形体にて上記模型を被覆して上記成形体と上記テーブル間の空間をその外側の空間から遮断する工程、該空間の真空状態を維持した状態で、上記チャンバー内にエアを導入し、加圧雰囲気にて上記成形体シートを上記模型に押圧成形する工程を含む。  (もっと読む)

(もっと読む)

光拡散板の製造方法

【課題】多点ピンポイントゲートを有する射出成形用金型を用いて大型の光拡散板を経済的に成形し、得られた成形品をピンポイントゲート跡が表示画面に光学的影響を与えないように処理することができる光拡散板の製造方法を提供する。

【解決手段】ピンポイントゲートを有する金型を用いて熱可塑性樹脂を板状に射出成形し、得られた板状の射出成形品のピンポイントゲート跡を、回転軸付きの略球形の台金の表面に削るための手段が設けられてなる工具を用いて削ることを特徴とする光拡散板の製造方法。

(もっと読む)

樹脂成形品の製造方法

【目的】成形部材を構成する主たる基材の機械的特性を損なわず、加熱変形も伴わず、機能性を有する膜を均一に、さらに薄膜に生成させ、複数種の異なった機能性を有する膜を形成するのに適した樹脂成形品の製造方法を提供する。

【構成】プレス加工、切削加工などの加工方法で作成した中子20a表面に機能性薄膜20b、20cを粉体塗装や溶剤塗装でコーティングして、この機能性薄膜20b、20cがコーティングされた置き中子20を金型に被着させて樹脂を射出成形する。中子20a表面にコーテイングされていた機能性薄膜20b、20cは射出成形された樹脂と融合或いは相溶化して結合するので、成形後、中子20aを取り外すと、均一な厚さで発揮すべき機能がむらなく、さらに、基材としての樹脂に物性上の悪影響を与えることのない機能性薄膜20b、20cを空隙部表面に形成した樹脂成形品を製造することができる。

(もっと読む)

光学素子の製造方法及び光学素子成形型の加工方法

【課題】 短波長光に対する高い透過性を有し、かつ複屈折の少ない光学素子を、樹脂組成物を成形して製造するにあたり、長期に亘って成形型を繰り返し使用しても光学素子に欠損が発生することがない光学素子の製造方法を提供する。

【解決手段】 脂環式構造を有する重合体を含有する樹脂組成物を成形型で成形する光学素子の製造方法において、成形型を構成する第1型部材及び第2型部材の少なくとも一方の部材成形空間との接触面に3nm以上20nm以下のフッ素含有化合物層を設ける。

(もっと読む)

樹脂型及び成形体

【課題】

耐吸湿変形性等の凹凸形状の維持性及び硬化性樹脂との離型性に優れ、高い面精度の凹凸形状が転写可能で、且つ繰り返し利用可能な樹脂型、この樹脂型を使用して得られる硬化樹脂成形体、並びにその製造方法を提供する。

【解決手段】

脂環式構造含有熱可塑性樹脂及び組成物全体に対して0.2〜0.9重量%の水酸基含有脂肪酸エステル化合物を含有してなり、ガラス転移温度が90〜110℃であり、かつ、メルトマスフローレイトが50〜70g/10分である樹脂組成物からなる樹脂型、この樹脂型を用いて成形して得られる硬化樹脂成形体、並びにこの硬化樹脂成形体の製造方法。

(もっと読む)

インモールドコーティング方法

環状オレフィン、触媒成分及び触媒活性成分からなる成形材料を金型内で反応させて成形品を得る反応射出成形工程と、前記成形品を前記金型内に成形品固定手段で固定した状態で、前記金型内に被覆剤を注入して硬化させ、前記成形品の表面に被膜を形成する被膜形成工程とを、有するインモールドコーティング方法。この発明によれば、被覆剤注入口に近い成形品の正面のみならず、被覆剤注入口から遠く、被覆剤が回り込み難い成形品の側面やコーナー部も均一で再現性良く被膜を形成することが可能であり、金型内から成形品を取り出すことが容易なインモールドコーティング方法を提供することができる。 (もっと読む)

光学素子製造用金型およびこれを用いた光学素子の製造方法

【課題】面精度が優れており、かつ複屈折が少ないなどの優れた光学特性を持つ樹脂製光学素子を製造することができる金型およびこれを用いた光学素子の製造方法を提供する。

【解決手段】分割可能な少なくとも2つの第1金型部材および第2金型部材を有し、一方の第1金型部材の、溶融樹脂と接触する第1キャビティ面の熱拡散係数を、他方の第2金型部材の、溶融樹脂と接触する第2キャビティ面の熱拡散係数より高くしてある光学素子製造用金型である。また、この金型を用いて熱可塑性樹脂をプレスモールド成形する光学素子の製造方法である。

(もっと読む)

41 - 60 / 60

[ Back to top ]