Fターム[4F202AJ01]の内容

プラスチック等の成形用の型 (108,678) | 装置又は装置部材の材料の特徴 (5,523) | 材質の特徴 (3,074)

Fターム[4F202AJ01]の下位に属するFターム

金属 (1,134)

樹脂 (821)

ゴム(←シリコーンゴム) (290)

セラミックス (547)

配合物 (190)

Fターム[4F202AJ01]に分類される特許

81 - 92 / 92

プラスチックレンズの製造方法及びその製造装置

【課題】 プラスチックレンズを注型成形する際に、レンズ成形用キャビティの成形面にテープ基材や粘着物質が付着せず、高歩留りなプラスチックレンズ成形が可能となるプラスチックレンズの製造方法及びその製造装置を提供することにある。

【解決手段】 レンズ成形用キャビティ1は、第1のガラス型10と第2のガラス型20の周囲での最大の隙間Pmaxの位置に、巻き付ける以前にテープ2に配設された原料注入口3が一致した状態で巻き付けられ、その原料注入口3に原料注入パイプ4(図1参照)を挿入してプラスチックレンズ原料31を注入し、重合処理等を経てプラスチックレンズ30が完成する。

(もっと読む)

反射防止構造体を有する部材の製造方法

【課題】 光束干渉によるホログラム露光を用いた反射防止効果の高い反射防止構造体の製造方法を提供する。

【解決手段】 所定形状を構造単位とし、当該所定形状が反射率を低減すべき光の波長以下のピッチでアレイ状に配列されてなる反射防止構造体を有する部材の製造方法であって、少なくとも構造体形成面が感光性材料からなる前記部材となる基板上に、直接、二本の光束を重ね合わせることにより形成される干渉縞パターンからなる光強度分布を生成し、当該基板を露光する第1の露光工程と、前記基板上に生成される前記干渉縞パターンが、前記第1の露光工程において露光された前記干渉縞パターンとは所定角をなす関係になるように、前記基板と前記干渉縞パターンとの相対的な位置関係を変更した後、前記基板を露光する露光工程を、少なくとも2回含む第2の露光工程と、露光された前記基板を現像する現像工程とを備える。

(もっと読む)

プラスチックレンズの製造方法

【課題】 プラスチックレンズとガラス型との離型性を適正にすることにより、高品質なプラスチックレンズを提供することにある。

【解決手段】 不良率曲線1は、離型剤の濃度として1500ppmで最少となり、離型剤の濃度が500ppm以下になると、ガラス型とプラスチックレンズとの密着性が増加して密着現象による不良が著しく増加する。また、離型剤の濃度が2500ppmとなると、逆にガラス型とプラスチックレンズとの密着性が低くなりすぎて、剥離現象による不良が増加する。このことから、イソプロピルアルコールに対する離型剤としてのフッ素系界面活性剤の濃度は1500ppm±1000ppmの範囲2内において設定可能であるが、より望ましい範囲3は1500ppm±500ppmであり、最も好適な範囲4は1500ppm±250ppmである。

(もっと読む)

成形用金型の製造方法

【課題】原型と砂型に凹凸模様を転写させる部材との間に鋳砂の入り込むことを回避させ、原型の抜き取り時の砂型の崩れ等の不具合の発生を防止できる成形用金型の製造方法を提供する。

【解決手段】熱可塑性樹脂からなる発泡成形体を成形するための成形用金型を製造するものであって、原型の成形面の全面又は一部に網状部材を固定し、該原型を用いてその成形面に凹凸模様を有する砂型を作製し、更に、前記砂型を用いてその成形面に前記凹凸模様を有する成形用金型を鋳造する成形用金型の製造方法において、前記網状部材は、多数の網孔を形成した網目状の可撓性を有する合成樹脂シートから構成させた。

(もっと読む)

成形用金型の製造方法

【課題】原型と砂型に凹凸模様を転写させる部材との間に鋳砂の入り込むのを回避させ、原型の抜き取り時の砂型の崩れ等の不具合の発生を防止できる成形用金型の製造方法を提供する。

【解決手段】熱可塑性樹脂からなる発泡成形体を成形するための成形用金型を製造する方法であって、原型30の成形面の全面又は一部に凹凸模様成形部材40を固定し、該原型30を用いてその成形面に凹凸模様を有する砂型を作製し、更に、前記砂型を用いてその成形面に凹凸模様を有する成形用金型を鋳造する成形用金型の製造方法において、前記凹凸模様成形部材40は、多数の孔を有する多孔状シート部材と合成樹脂フィルム50とが重なって構成され、原型30側から前記多孔状シート材の孔部を介して前記合成樹脂フィルム50を吸引することにより該合成樹脂フィルムに凹凸模様を形成する。

(もっと読む)

タイヤ成形用金型の製造方法

【課題】従来法では困難であった小径のベントホールあるいはスリット溝形状の鋳抜きが可能であり、従来法によるよりも良好な空気抜き特性を持ち、かつ金型背面への空気逃げ溝の加工を不要としたタイヤ成形用金型の製造方法を提供する。

【解決手段】空気抜き穴やスリット溝を形成するための耐火材2を、タイヤ成形用金型の意匠面側に一端を差し込み、鋳物の肉厚方向に所定寸法だけ突出させ、他端を鋳物内部に空洞部を形成させる中子3に埋設させた状態でセットし、鋳物に鋳包ませた後に抜き取ることにより、中子3により形成される空洞部と連通した空気抜き穴やスリット溝を形成する。

(もっと読む)

洗浄剤

【課題】 電気製品の筐体や自動車部品等の各種熱硬化性樹脂成型体を製造する際に使用す射出形成用混合装置や吐出装置に付着した熱硬化性樹脂或いはその前駆体を洗浄するための洗浄剤であって、洗浄力に優れ、引火の危険性も低く、環境への悪影響も少なく、かつ、人体への悪影響も少ない洗浄剤を提供する。

【解決手段】 ε−カプロラクトンのような下記式(1)で示される環状化合物を洗浄成分として含有する洗浄剤。

【化1】

(式中、RはCH2またはOであり、R’は置換基を有いていてもよいアルキレン基である。)

(もっと読む)

微細構造体成形用型材、微細構造体成形用型材の作製方法及び微細構造体の成形方法

【課題】精密な微細構造体を高能率に製造可能な型材を提供すること、この型材を容易かつ低コストで作製する方法を提供すること、この型材を用いて精密な微細構造体を高能率に成形する方法を提供すること。

【解決手段】表面に所要の凹凸パターン11aが形成された原型11を作製する。当該原型11の凹凸パターン形成面にグラファイトなどからなるカーボン層2を形成する。当該カーボン層2を陰極としてニッケルなどの電気めっき金属層3を形成する。凹凸パターン11aとカーボン層2の界面を剥離し、微細構造体成形用型材1Aを得る。型材1Aの凹凸パターン2aと基板14との間で成形材料15を均一に展伸し、成形材料15の表面にに原型11の凹凸パターン11aを転写する。

(もっと読む)

複合部品を製造するための装置、システムおよび方法

ラミネート時に圧力を加えるための補助ツールと、この利用に関する方法が説明される。1実施形態ではラミネート時に圧力を加えるための当て板が、第1角部分と第2角部分との間に配置される基底部分を含む。基底部分は休止状態では湾曲した形状を有することが可能であるが、ラミネートの際に圧力を受けると平坦な形状へと移行する。基底部分の平坦な形状への移行により、第1および第2角部分は外側へまた基底部分から離れるように動かされる。こうして、対応するメス型の金型表面の角領域へラミネート材料を押圧するために当て板を使用することが可能である。  (もっと読む)

(もっと読む)

樹脂製光学部品用の成形型の製造方法

【課題】 酸化シリコン層の欠陥を取り除くことにより、凹凸型面の欠落がない成形型を得ることが可能な樹脂製光学部品用の成形型の製造方法を提供する。

【解決手段】 基板1上に酸化シリコン層3と金属マスク層とレジスト層とを積層し、電子ビーム描画法によりレジスト層を露光して複数の突起状のレジストパターンを形成し、レジストパターンをマスクにしてレジストパターンおよび金属マスク層を非選択的かつ異方的にエッチングし、エッチング後の金属マスク層をマスクにして酸化シリコン層を選択的かつ等方的にエッチングする際において、基板1上に第1酸化シリコン層3aおよび第2酸化シリコン層3bを順次積層してから、この積層体を第2酸化シリコン層3bの層厚以上の研磨量で研磨して酸化シリコン層3とすることを特徴とする樹脂製光学部品用の成形型の製造方法を採用する。

(もっと読む)

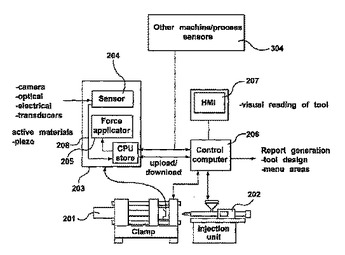

成形システムにおいて活性材料素子を利用するための制御システム

第1の面及び第2の面を有する射出成形機を制御する方法及び装置は、第1の面と第2の面との間に配置されるように構成される圧電セラミックセンサを備える。圧電セラミックセンサは、第1の面と第2の面との間の力を感知するとともに、対応する感知信号を生成するように構成される。配線構造が圧電セラミックセンサに結合され、感知信号を伝達するように構成される。好ましくは、圧電セラミックアクチュエータも第1の面と第2の面との間に配置され、感知信号に従って第1の面と第2の面との間に拡張力を提供するように構成される。  (もっと読む)

(もっと読む)

鋳型の製造方法と得られた鋳型

本発明は、鋳込み材と呼ばれる材料製の物品を鋳造するための鋳型の製造方法において、鋳造対象物自体のモデルを使用し、該モデルを鋳型用材料と呼ばれる材料で覆う、鋳型の製造方法であって、鋳型用材料として発泡黒鉛を用い、発泡黒鉛の一つの連続層あるいはモデルの上に分散した発泡黒鉛の複数の分離した層(5、6)を形成して発泡黒鉛でモデル(3)を覆い、ついで、層ごとに、圧密され、鋳込み材が浸透しない黒鉛のブロックが得られるようにモデルに対して一つ又は複数の発泡黒鉛の層を押しつけることを特徴とする方法に関するものである。本発明による一つの変形例は、30kg/m3と50kg/m3の間に含まれる密度を有するように少なくとも一つの方向に沿って再圧縮した発泡黒鉛の、少なくとも一つの事前圧密層を用いることをもって成る。  (もっと読む)

(もっと読む)

81 - 92 / 92

[ Back to top ]