Fターム[4F202AJ01]の内容

プラスチック等の成形用の型 (108,678) | 装置又は装置部材の材料の特徴 (5,523) | 材質の特徴 (3,074)

Fターム[4F202AJ01]の下位に属するFターム

金属 (1,134)

樹脂 (821)

ゴム(←シリコーンゴム) (290)

セラミックス (547)

配合物 (190)

Fターム[4F202AJ01]に分類される特許

61 - 80 / 92

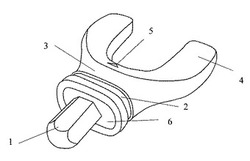

水中呼吸装置用マウスピース

【課題】顎関節に障害のある者、歯のなくなった高齢者、市販の水中呼吸装置用マウスピースでは十分な適合を得られない歯列不正者に対して、口腔周囲筋や顎関節などの負担が少なく適合性の高い水中呼吸装置用マウスピースを、容易に短期間で作成するための作成方法を提供する

【解決手段】市販のマウスピースと同形態の気体導入筒部および、犬歯部から大臼歯部まで咬合できるバイト部を併せ持つ熱流動性材料からなる構造体を利用して上下顎顎間関係を記録し、その後歯の咬合面や歯肉の形態に合わせて熱流動性材料を用いて整形を行い、埋没、流蝋した上でゴム状弾性材を填入し使用者個人の口腔内に適合した水中呼吸装置用マウスピースを作成する

(もっと読む)

ゴム型用裏胴、それを用いたゴム型の製造方法およびゴム型

【課題】プライマー系接着剤を用いることなくゴム部と裏胴との間を強固に固定して、ゴム部の剥がれを防止するとともに、ゴム部からのより確実な脱気を可能とすることで、ゴム型不良の発生を防止して、正確なタイヤトレッドの複製を可能とするための技術を提供する。

【解決手段】タイヤのトレッドパターンを型取りした型取り面Xを有するゴム部3に固着されて、ゴム部3を補強するゴム型用裏胴1である。ゴム部3の型取り面Xの背面方向に向かい設けられた、複数個の貫通孔1Aを有する。

(もっと読む)

成形用金型

【課題】転写性の良好な成形品を得る。

【解決手段】射出成形用金型10は、溶融樹脂をキャビティ32に注入して冷却し成形品を得るものである。この射出成形用金型10は、開閉自在に対向配置され、キャビティ32を形成する固定側型板16と可動側型板20とを備えている。そして、固定側型板16及び固定側取付板18の熱容量と、可動側型板20の熱容量とを等しくした。

(もっと読む)

紙積層造形法による金型用マスターモデルの成形方法

【課題】マスターモデルを製作する際、そのマスターモデルに接着剤を塗布して湿気防止と接着効果を持たせると共に、紙積層体表面の段差部を平滑となるように仕上げて紙積層マスターモデルの製作を容易にすることが出来る紙積層造形法による金型用マスターモデルの成形方法を提供する。

【解決手段】図1(b)に示すように、紙積層体のマスターモデルWの表面Waに接着剤2(例えば、スリーボンド製の瞬間接着剤1781や湿気硬化型接着剤)を塗布し、更に図1(c)に示すように、前記マスターモデルWの表面の段差部Wxに、表面が平滑となるように目止め材料3を刷毛等により塗布またはコーティングする。目止め材料3としては、乳化樹脂溶液または微細な粉末を水溶性の溶液に混合させたものを使用し、更に目止め材料は、例えば、粉体に水溶性接着剤(例えば、木工用ボンド)を混合させたものを使用することも可能である。

(もっと読む)

金型用マスターモデルの成形方法

【課題】複数枚のシート状または板状の積層材料を一体的に積層させながら複雑な形状をもつ金型用マスターモデルを容易に製造することが出来る成形方法を提供する。

【解決手段】所定厚さの複数枚の紙を積層材料10として一体的に積層させながら金型用マスターモデル11を成形する際、その積層材料10の積層方向または積層方向と交差する方向に所定形状の凹溝12を成形する。図1(a)に示すように、溝形状にカットする際に不要形状物13の中央部に予め分割可能な切断線Gを少なくとも一本以上形成し、図1(b)に示すように、前記凹溝12内から先ず中央の切断線Gを入れた切断片Gaを上方に引き抜き、その後、切断片Gaを引き抜いた空間部Sに、両側の不要形状物13a,13bを順次中央側に引き寄せて図1(c)に示すように、不要形状物13a,13bを順次上方に引き抜いて凹溝12を形成する。

(もっと読む)

成形型及び成形方法

【課題】簡便に作成することができ、軽量且つ廉価な成形型を提供する。

【解決手段】成形型10は、複数の段ボール12が積層されたベース部14と、該ベース部14に設けられ、成形品の表面形状に合わせて膨らんだ成形面16とを有する。複数の段ボール12は、それぞれの中しん22の段24が同方向に延在するように積層され、成形面16は、段24の延在する方向に向かって窪んでいる。成形面16には樹脂層30が設けられている。樹脂層30には、段24の隙間26に連通する孔32が設けられている。孔32は隙間26を通じて成形面16から反対側の下面に連通している。孔32及び隙間26を介して吸気をしながらワークの成形をする。

(もっと読む)

イヤモ−ルドの製法及びそのイヤモ−ルド

【課題】補聴器用の耳栓について、チューブを安定に固定し、音漏れによるハウリングを防止するイヤモールドを提供する。

【解決手段】エルボ−13及びト−ンチュ−ブ21を介して耳かけ式補聴器と接続されるカスタムメイドのインプレッションを基にしたイヤモ−ルドEであって、エルボ−取付穴と音導チュ−ブ取付穴とモ−ルド材料導入穴とを有するハブ12がイヤモ−ルド17中に埋設され、ハブ12の音導チュ−ブ取付穴に音導チュ−ブ14が取付けられ、ハブ12のエルボ−取付穴にエルボ−13が取付けられ、エルボ−13にト−ンチュ−ブ21が取付けられ、ハブが前記モ−ルド材料導入穴を介してイヤモ−ルドの形成材料17に固定されてなるイヤモ−ルドとその製法。

(もっと読む)

プラスチックレンズの製造方法

【課題】プラスチックレンズの切削粉の発生を防止し、効率よくプラスチックレンズを製造するプラスチックレンズの製造方法を提供する。

【解決手段】熱可塑製樹脂にて形成されるセミフィニッシュトモールドを切削、研磨して、第一モールドのレンズ形成面を形成するモールド成形工程S101と、第一モールドおよび第二モールドをキャビティを介して対向させてこれらの第一モールドおよび第二モールドの周縁を連結してレンズ成形モールドを組み立てるモールド組立工程S102と、レンズ成形モールドのキャビティにプラスチックレンズの原料樹脂を注入し、プラスチックレンズを形成するレンズ成形工程S103と、モールド成形工程にて発生する切削粉およびレンズ成形工程にて利用済みの第一モールドを回収してセミフィニッシュトモールドを再生する再生工程S104と、を具備した。

(もっと読む)

型および微細部品の製造方法

【課題】 基板を直接エッチングすることなく、微細な先端鋭利形状や側面曲面形状を基板表面に形成することができる型と微細部品の製造方法を提供すること。

【解決手段】 少なくとも一面2aが導電性を有する支持基板2を設け、絶縁性を有するマスキング部4にて支持基板2の一面2aをパターニングし、マスキング部4から露出した露出面5に電気めっきにより円曲面6aを有するニッケル層6を形成することにより、先端鋭利な形状や曲面形状を有する型1を提供する。

(もっと読む)

タイヤモールド製造用石膏鋳型補修用水溶性接着剤

【課題】室温で良好な粘着力を有し、かつ、その粘着力を200℃でも維持することができ、さらに700℃を超える湯の注湯時でも補修箇所の石膏鋳型の破片が外れることがないタイヤモールド製造用石膏鋳型補修用水溶性接着剤を提供する。

【解決手段】タイヤモールド製造用石膏鋳型の欠けた部分を補修するための石膏鋳型補修用接着剤において、アクリル酸エステル共重合体(X)と、ポリ酢酸ビニル(Y)と、水(Z)とで構成されたエマルジョンであり、これらの重量混合比が次式、 Y/X=0.1〜0.3 (1) (X+Y)/Z=1.0〜1.2 (2)で表される関係を満足する。

(もっと読む)

インプリント用モールド及びその製造方法

【課題】 インプリント法において、モールドの離型性を向上し、転写パターンの品位を向上する。

【解決手段】 インプリント法において、凹凸パターンを形成したモールドのパターン表面に炭素膜を成膜した後、フッ素プラズマ処理により離型層を形成する。あるいはモールド支持基板の圧着面に炭素膜を成膜し、この炭素膜に凹凸パターンを形成した後、フッ素プラズマ処理により離型層を形成する。これにより、樹脂パターン破壊や欠陥の低減、モールドの長寿命化が可能となり、インプリント法における良好な転写パターン形成と大幅なコストダウンが期待できる。

(もっと読む)

離型剤組成物

【課題】成形用型に離型性、耐熱性、耐久性に優れ、柔軟性の高い被膜を形成し、各種有機系樹脂やゴム製品と成形用型との間の離型効果を長期にわたって持続する離型剤組成物を提供する。

【解決手段】本発明の離型剤組成物は、(a)コロイダルシリカのコア80〜5重量%と、(b)平均組成式R1aSiO(4−a)/2(式中、R1は水素原子または、置換あるいは非置換の1価の炭化水素基、aは1.80〜2.20の数)で表されるポリオルガノシロキサンのシェル20〜95重量%とから成るコロイダルシリカコア−シリコーンシェル体を主成分として含有する。有機酸金属塩および/または有機官能基含有シラン化合物をさらに含有することができる。

(もっと読む)

インプリント用モールド及びその製造方法

【課題】 インプリント法において、モールドに高耐久性の離型層を形成し、繰り返しインプリント転写を行っても、樹脂のモールドへの付着を発生させないインプリント用モールドを提供する。

【解決手段】 モールド材料160のパターン表面に、ダイヤモンド膜161を形成し、さらに水素プラズマ処理162をすることで離型層163を形成する。モールドの支持基板174にダイヤモンド膜171を成膜し、このダイヤモンド膜171をパターニングして表面パターンを形成する。そして、これをプラズマ処理162することで離型層163を形成する。このような離型層により、インプリント法で繰り返しインプリント転写を行っても、樹脂のモールドへの付着が発生しない。

(もっと読む)

タイヤ用モールドの製造方法

【課題】タイヤにベアーが生じにくくかつ形状自由度の高いモールドが、簡便に得られる製造方法の提供。

【解決手段】モールドのピース12は、キャビティ面14、2つの分割面16及び背面18を備えている。このキャビティ面14は、凸部20と凹部22とを備えている。ピース12は、ベース24、第一金属片26及び第二金属片28からなる。第一金属片26と第二金属片28との間には、スリット30が形成されている。このピース12の製作では、その表面に皮膜を備えた複数の第一金属片26が所定の間隔を隔てて配置される。この第一金属片26同士の間隙に、溶融金属が鋳込まれる。この溶融金属が凝固して第二金属片28が形成され、ブロックが得られる。皮膜が除去されることにより、スリット30が形成される。このブロックの表面が切削され、凸部20及び凹部22が形成される。

(もっと読む)

軽搬送用ベルト及びその製造方法、並びに軽搬送用ベルト金型の製造方法

【課題】搬送面の摩擦係数の製品ごとでのバラツキが少ない軽搬送用ベルトの製造方法を提供する。

【解決手段】加硫したゴム素材からなる軽搬送用ベルト1において、その搬送面2が、織布や編布の網目パターンを金型により再現した凹凸パターン3を備えている。この凹凸パターン3を成形するための金型は、以上のように製造される。即ち、網目パターンを転写すべく織布や編布を未加硫ゴムシートに押し当てた状態で加硫して構成された型取り用ゴムスリーブを、その網目パターンを含めて石膏で型取りし、この石膏型に溶融金属を注湯して金属製の金型を成形する。

(もっと読む)

複合型光学素子の離型方法および金型装置

【課題】 光学素子基板に大きな負荷を与えることなく、容易に離型が可能な品質性と生産性に優れた複合型光学素子の離型方法を提供すること。

【解決手段】 金型1の下部に金型表面1aのRを変化させるための上下可動部材2bと、2bを上下動させるためのアクチュエーター2aで構成されている。

(もっと読む)

タイヤ加硫成形用の剛性内型の予備加熱方法及びその装置

【課題】タイヤ加硫成形時間を短縮化し、タイヤを高精度に加硫成形出来るタイヤ加硫成形用の剛性内型の予備加熱方法及びその装置を提供する。

【解決手段】マイクロ波加熱装置1は、ベースフレーム10上に剛性内型2の内径部2aと係合する固定リング部材11が設置され、固定リング部材11の中心部には、円筒導波管4bの先端部が固定されている。この円筒導波管4bの先端部には、ホーン状のアンテナ5を設けた円矩形状の導波管12と、これと直交する向きに一体的に組付けられた円筒状の支持部材とが旋回機構14及びシール機構15を介して旋回可能に嵌合されている。旋回機構14は、円筒状の前記支持部材に取付けられた歯車がベースフレーム10に立設された駆動歯車に着脱可能に噛合し、また駆動歯車は、駆動軸に設けたプーリとベースフレーム10に固定された駆動モータ19の駆動軸に設けた駆動プーリとに掛回された駆動ベルトにより回転駆動される。

(もっと読む)

炭素鋳型作製方法、永久磁石粒子作製方法、ボンド永久磁石用造粒粉作製方法およびボンド永久磁石の製造方法

【課題】従来のミクロンオーダの永久磁石粒子を用いた永久磁石に対して磁気特性を向上させたナノオーダーの永久磁石粒子を得るとともに、これを造粒することで成形が可能な永久磁石の製造方法を提供する。

【解決手段】C−15/シクロヘキサン溶液に水、ヒドラジン、NH3、TEOSを添加して球状シリカを形成し、Ar焼成を行ない、NaOHaqで球状シリカをエッチングし、炭素鋳型を作製する。このようにして作成された炭素鋳型に金属塩水溶液を真空含浸し、Ca(NO3)水溶液を添加し、還元拡散処理を行なって永久磁石粒子を作製する。さらに、この永久磁石粒子で造粒し、樹脂混合し、成形という手順で処理を行い、永久磁石を製造する。

(もっと読む)

タイヤ加硫成型用金型の成形型、この成形型を使用したタイヤ加硫成型用金型の製造方法及びこのタイヤ加硫成型用金型を用いて製造したタイヤ

【課題】熱伝導率,断熱性に優れ、ヒートショックに対して強度があり、表面精度が良好で、繰り返し使用することが出来るタイヤ加硫成型用金型の成形型、この成形型を使用したタイヤ加硫成型用金型の製造方法及びこのタイヤ加硫成型用金型を用いて製造したタイヤを提供する。

【解決手段】タイヤ加硫成型用金型を重力鋳造により製作するための成形型を鋳型用黒鉛材を素材として形成する。この成形型1は、鋳型用黒鉛材を使用して複数に分割したパターン成形型2で構成する。該パターン成形型2の表面2aには、成形型の中心に対して平行、もしくは抜き勾配を設けたプロファイル3aや溝加工3b等の種々のタイヤパターンを形成する。

(もっと読む)

プラスチックレンズの製造方法及びその製造装置

【課題】 プラスチックレンズを注型成形する際に、レンズ成形用キャビティの成形面にテープ基材や粘着物質が付着せず、高歩留りなプラスチックレンズ成形が可能となるプラスチックレンズの製造方法及びその製造装置を提供することにある。

【解決手段】 レンズ成形用キャビティ1は、第1のガラス型10と第2のガラス型20の周囲での最大の隙間Pmaxの位置に、巻き付ける以前にテープ2に配設された原料注入口3が一致した状態で巻き付けられ、その原料注入口3に原料注入パイプ4(図1参照)を挿入してプラスチックレンズ原料31を注入し、重合処理等を経てプラスチックレンズ30が完成する。

(もっと読む)

61 - 80 / 92

[ Back to top ]