Fターム[4F202AM23]の内容

プラスチック等の成形用の型 (108,678) | 成形装置、成形操作のその他の特徴 (3,701) | 成形装置の管理 (251) | 評価テスト、シミュレーション (141)

Fターム[4F202AM23]に分類される特許

101 - 120 / 141

不均一な厚いゴム製品の硬化方法の改良

【課題】タイヤ硬化方法の改良

【解決手段】有限要素解析または熱電対プローブを用いて大型タイヤまたはタイヤトレッド等の不均一な厚いゴム製品の各帯域ごとの硬化状態を決定し、その結果に基づいて硬化限界帯域を求め、硬化限界帯域への熱伝達を向上させ、最適な硬化を行うようにモールドに熱交換要素を追加する。タイヤ等のゴム製品の性能に実質的な影響を与えずにプレスでの総硬化時間を短縮し、硬化状態を最適化するための効率的かつ実際的な手段は熱交換ピンおよび/またはミニサイプの使用である。硬化時間を10%以上短縮できることが証明された。  (もっと読む)

(もっと読む)

樹脂板の印刷成型システム及び樹脂板の印刷・成型装置

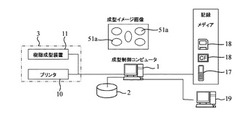

【課題】本発明は、格別な専門知識を必要とすることなく、誰でも簡単に樹脂板に対して効率よく短時間で所望の画像の印刷を行い、所望色や模様が付された例えば付け爪のような成型体を効率よく得ることができる樹脂板の印刷成型システムを提供する。

【解決手段】本発明の印刷成型システムは、カメラ付きの携帯電話17等の記録メディア18に記録した画像又はパーソナルコンピュータ19により作成した画像を基に拡大縮小処理、ひずみ補正、トリミング処理等、画像処理全般の操作を行い所望の成型イメージ画像を作成する成型制御コンピュータ1と、この成型制御コンピュータ1の制御の基に樹脂板に対する成型イメージ画像の印刷、印刷済の樹脂板の所望形状の成型体への成型加工を行う印刷・成型装置3と、成型制御コンピュータ1の制御の基に成型イメージ画像の保存管理を行うデータベース2とを有するものである。

(もっと読む)

光学部材の光路算出方法、ビーム形状算出方法、プログラム、記憶媒体、成型装置および光学部材

【課題】 光学部材を通過した後のビーム形状を算出し、予想すること。

【解決手段】 光学部材に入射する光線の光軸に対して直交する方向に層状に領域を区分し、前記区分した各層の主応力を求め、前記求めた主応力から前記各層毎の複屈折量を求めることを特徴とする。

(もっと読む)

空気入りタイヤの加硫条件評価方法

【課題】 加硫条件を評価するための労力、時間、コストを削減し、更には廃棄物を削減することを可能にした空気入りタイヤの加硫条件評価方法を提供する。

【解決手段】 タイヤトレッド部を成形するための複数個のセクター1を含むモールドを用いて空気入りタイヤの加硫条件を評価する方法であって、溝成形パターンが互いに異なる少なくとも2種類のセクターを同時に組み合わせて空気入りタイヤの加硫を行い、加硫済みタイヤの各セクターに対応する部位の加硫状態に基づいてセクター毎の加硫条件を評価する。

(もっと読む)

二番金型の製作方法

【課題】効率良くニ番金型を製作できるようにする。

【解決手段】熟練技能者の調整により完成した一番金型1を、非接触三次元測定装置3により測定する行程と、前記測定行程で得た測定データによりニ番金型のNCデータを作成する行程と、前記NCデータにより金型原形5を機械加工する行程と、前記機械加工された金型原形を仕上げてニ番金型10を完成させる行程と、を備えている。

(もっと読む)

金型、金型に対する高周波焼入方法及び金型用高周波焼入機

【解決手段】高周波焼入装置2の加熱部20が取り付けられた出力腕を三次元空間範囲で移動させ得るロボットを駆動制御することにより、金型29のキャビティ30の外周縁31を挟んでその外周縁31に沿って延びる外側帯状表面32と内側帯状表面33とのうち例えば外側帯状表面32の全部に対し、高周波焼入装置2の加熱部20を近接させた状態でキャビティ30の外周縁31に沿って移動させて高周波焼入れを施す。

【効果】金型29においてキャビティ30の外周縁31に丸みを生じにくくするとともに、金型29において各種形状をなす外側帯状表面32及び内側帯状表面33に対し高周波焼入れを容易に施すことができる。

(もっと読む)

鏡面駒の作製方法、光学素子の製造方法、光学素子

【課題】 光軸の偏心量の少ない、高精度の光学素子を製造することが可能な光学素子の製造技術を提供する。

【解決手段】 補正加工前の仮鏡面駒を用いて仮の光学素子の樹脂成形を行い(ステップ101)、光学素子の光軸のズレを実測し(ステップ102、ステップ103、ステップ104)、さらに、成形に用いた仮鏡面駒の光軸位置を実測し(ステップ105)、ステップ105で実測された仮鏡面駒の光軸位置を、ステップ104で実測された仮光学素子の光軸位置のズレを相殺する方向にズラすような補正データを生成して(ステップ106)、仮鏡面駒の修正加工を行い(ステップ107)、修正された鏡面駒を用いて製品となる光学素子の成形を行う(ステップ108)。

(もっと読む)

タイヤ金型設計方法、タイヤ金型、およびタイヤ成形方法

【課題】騒音を抑制することができる空気入りタイヤを成形するタイヤ金型設計方法、タイヤ金型、およびタイヤ成形方法を提供すること。

【解決手段】タイヤ周方向に溝とブロックとを交互に有する空気入りタイヤを成形するタイヤ金型において、ブロックを成形するブロック成形部と前記タイヤ金型との境界線Tは、円弧Qn-1PnQn+1であるタイヤ周方向プロファイルラインの一部であるL3、点Qn-1と点Hn-1とを結ぶ線L1、点Qn+1と前記点Hn+1とを結ぶ線L2により形成する。このとき、点Qn-1を0<円弧PnQn-1≦0.8×円弧PnOn-1、点Qn+1を0<円弧PnQn+1≦0.8×円弧PnOn+1、点Hn-1および点Hn+1を0.1×M/(2π)(1−cos(円弧PnPn+1×π/M)≦直線On-1Hn-1、直線On+1Hn+1≦M/(2π)(1−cos(円弧PnPn+1×π/M)を満たす位置とする。

(もっと読む)

射出成形における金型温度解析装置および金型温度解析方法

【課題】金型温度を精度よく求めることが可能となる射出成形における金型温度解析装置および金型温度解析方法を提供する。

【解決手段】射出成形における金型温度解析方法または装置であって、仮定した金型温度に関するデータの入力部1と、樹脂充填過程の流動している樹脂から金型への移動熱量を演算する演算部3と、樹脂充填完了後の静止している樹脂から金型への移動熱量を演算する演算部5と、前記両熱量を併せて成形プロセス中の樹脂から金型へ移動する熱量として、金型温度解析を行う金型温度演算部7と、前記演算された金型温度が、解析終了条件を満たすか否かを判断する収束判定部8と、を有し、前記収束判定部において解析終了条件を満たしていないと判定された場合に、前記仮定された金型温度を更新し、前記解析終了条件を満たすまで繰り返し再計算を行うようにする。

(もっと読む)

金型の成形面形状の設計方法

【課題】少ない補正回数で最適な金型が得られる金型の成形面形状の設計方法の提供

【解決手段】所望のレンズを製造するための仮成形面形状を設計し(S2)、レンズの原料硝材のガラス転移点(Tg)における仮成形面形状の熱膨張後の形状を算出し(S3)、熱膨張後の仮成形面形状から熱膨張後のレンズの形状を求め(S4)、熱膨張後のレンズの形状から常温でのレンズの形状を算出し(S5)、算出されたレンズの形状と所望のレンズの形状とを比較し、形状誤差が許容範囲内か否かを判断する(S6)。形状誤差が許容範囲内のときは仮成形面形状を成形面形状とする。仮成形面形状の設計の際に原料硝材の常温からレンズの原料硝材のガラス転移点(Tg)までの熱膨張による仮成形面形状の変形及びガラス転移点(Tg)から常温までに発生する熱収縮によるレンズの変形を考慮するので仮成形面形状を所望の成形面形状に近づけられる。

(もっと読む)

合成樹脂製中空成形品およびその設計方法、製造方法

【課題】 複数の合成樹脂製分割片を接合してなる、接合部の接着強度を改良した合成樹脂製中空成形品、その設計方法および製造方法を提供すること。

【解決手段】 複数の合成樹脂製分割片2,3から構成され、各分割片はその隣り合う分割片との接合部において溝状の2次流路部4を形成する形状を有し、各分割片で形成された2次流路部に合成樹脂を充填することにより各分割片を接合してなる合成樹脂製中空成形品であって、前記2次流路部は接合部長手方向に伸びるとともに、少なくとも長手方向に1箇所以上のくびれ5を有するものであることを特徴とする合成樹脂製中空成形品。

(もっと読む)

射出成型品の形状予測方法、形状予測装置、形状予測プログラム及び記憶媒体

【課題】 繊維強化樹脂を用いた射出成型品の形状予測精度を高度に保ち、且つ効率的に構造解析を行い得る形状予測方法、装置、プログラム及び媒体を提供する。

【解決手段】 本発明に係る

流動解析により繊維強化樹脂を材料とする射出成型品の繊維配向データを求め、その繊維配向データを構造解析用の繊維配向データに変換し、この構造解析用に変換された繊維配向データを用いて構造解析を行うことにより、繊維強化樹脂を考慮した構造解析が可能となり、形状予測の精度向上、データ処理時間の短縮化を達成する。

(もっと読む)

金型製作支援方法

【課題】 標準成形品と同種の同種成形品を成形する同種金型を、簡単に短期間で製作可能にする金型製作支援方法を提供する。

【解決手段】 標準成形と同種の同種成形品を成形する同種金型を製作する場合、第4工程において、同種成形品の形状情報と、標準金型に対して変更される金型部品のサイズ及び形状の情報と同種金型の金型本体に対する金型部品の取付け位置の情報とを含む変更情報と、データベースに記憶された標準金型3次元モデル数値情報に基づいて、同種金型の同種金型3次元モデルの数値情報を作成し、第5工程において、同種金型3次元モデル数値情報と、データベースに記憶された加工パス情報に基づいて、同種金型の金型本体を切削加工する加工装置の加工パスの情報を作成する。

(もっと読む)

サイプ形成用ブレードの強度評価方法および装置

【課題】 サイプ形成用ブレード25の強度を使用前に迅速かつ正確に評価する。

【解決手段】 評価ブレード25の基端部を固定台33に固定した後、付与手段38によって評価ブレード25の突出部25aに対し垂直方向の荷重を規定回数以上付与し繰り返し撓ませることで、疲労破壊に関する強度評価を行うようにしたので、実際にブレード25を加硫金型に装着して未加硫タイヤを繰り返し加硫しなくても、ブレード25の疲労破壊に関する強度評価を使用前に迅速かつ正確に行うことができる。

(もっと読む)

金型作成方法及び装置

【課題】金型設計の一般化、型設計リードタイムの短縮、コストダウンを図る。

【解決手段】成形品10の3次元形状データを形状データ処理コンピュータ3に入力し、成形材料の収縮率を考慮して金型キャビティ16の外形寸法を決定する工程と、成形品10の3次元形状データ上に表示したパーティングライン候補線La,Lbの中からパーティングラインLaを設定する工程と、成形品10の3次元形状データ上に、パーティングラインLaを基にパーティング面Pを設定する工程と、金型全体の3次元形状データX,Y,Zを作成する工程と、パーティング面Pを境界面として金型全体を固定型13及び可動型14の3次元形状データに分割する工程と、固定型13及び可動型14を複数の金型部品13a,14a等の3次元形状データに分割する工程と、を備える。

(もっと読む)

加硫条件の決定方法

【課題】最適な加硫条件を高精度かつ高効率に導出する、加硫条件の決定方法を提供する。

【解決手段】タイヤ加硫システムモデル、およびタイヤの各構成材料を忠実に再現するタイヤモデルを生成し、このタイヤ加硫システムモデルおよびタイヤモデルに与える境界条件である、タイヤ加硫条件パラメータの値を、予め設定した許容範囲内で繰り返し変更し、変更の度にこの変更された条件を与えて再現される加硫処理解析を自動的に実行し、加硫処理解析の結果から、変更すべき加硫条件パラメータの値の許容範囲内で所望の最適条件を満足する加硫条件パラメータの組み合わせを見いだして、自動的に加硫条件の設計案を算出する。

(もっと読む)

ハイブリッドモデルを使用してプロセスシミュレーションを行うための装置および方法

本発明は、ハイブリッド・モデルを使用してプロセス・シミュレーションおよび構造解析を実行するための装置および方法を提供する。例えば、本発明の方法は、プラスチック部品または金型空洞の表現を、簡略化した解析を実行できる部位とより複雑な解析が必要とされる部位という2つの部位へと分割することによって、ハイブリッド・ソリューション・ドメインを自動的に定める。この方法は、部品または金型の表面を記述する任意の形式のCADデータを、入力として使用することができる。さらに本発明は、ハイブリッド・ソリューション・ドメインを自動的に生成し、このドメインを自動的に切り分け、さらにこのソリューション・ドメイン内のプロセス変数の分布を解くことによって、金型空洞内の流体の流れをシミュレートするための方法を提供する。 (もっと読む)

光学素子製造装置、光学素子製造方法および光学性能解析方法

【課題】 光走査装置の走査レンズ(fθ光学系)など光学素子の製造装置において、光学素子の製造における残留応力や光学性能を直接的にかつ定量的に求め、また、成形品内部の複屈折の経時変化を予め予測することにより高性能な光学素子を製造する。

【解決手段】 ヒートサイクル環境試験やアニ−ル処理と同じ条件を設定し、この条件に従い、それまでに求めた成形品内部の残留応力に基づき、非定常熱伝導解析、および粘弾性応力解析を行う(S17、S18)。そして、経時変換の所定時間が経過すると(S19)、経時変化の解析を経た最終的な成形品内部の残留応力を基に、光学性能である複屈折分布を計算する(S20,S21)。これにより、その後の光学性能解析で、最終的なレンズ内部の光学性能を評価することが可能となる。

(もっと読む)

光学製品または光学製品の成形用金型の製作方法

【課題】光学面加工用のデータ処理を、短時間にミスなく行うことができ、作製コストの大幅な低減化を図ることが可能となる光学製品または光学製品の成形用金型の製作方法を提供する。

【解決手段】NC加工機を用いて光学製品または光学製品成形用金型の製作方法において、光学CADによる光学面設計データを定型化した書式に自動変換する設計工程と、樹脂収縮率から前記定型化した書式のデータを相似拡大し、金型光学面形状定型データに変換し、このデータを用いて作成された3次元モデルとシミュレーションを行う加工検討工程と、3次元モデルから汎用CAMソフトウエアを使用してNCデータを作成し、光学面の荒加工を行う一方、前記シミュレーション結果等に基づいて光学面仕上加工用NCデータを作成し、光学面を加工する加工工程と、を有する構成とする。

(もっと読む)

金型の製造方法

【課題】 射出成形で用いられる金型の製造は、熟練した技術者の経験と勘に基づく修正作業に依存することが大きく、これが金型の製造期間の長期化、金型コストの高騰化の原因になっていた。

【解決手段】 可動型、固定型および成形品の共通の基準軸を設け、該基準軸に基づいて測定した成形品の寸法誤差を、可動型および固定型のそれぞれの基準軸における修正寸法に置き換えて修正を行うため、金型の修正回数を少なくして金型を安価に短期間で製造できるようにした。

(もっと読む)

101 - 120 / 141

[ Back to top ]