Fターム[4F202AM23]の内容

プラスチック等の成形用の型 (108,678) | 成形装置、成形操作のその他の特徴 (3,701) | 成形装置の管理 (251) | 評価テスト、シミュレーション (141)

Fターム[4F202AM23]に分類される特許

41 - 60 / 141

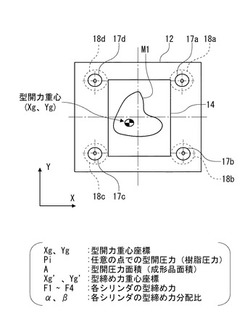

型締装置

【課題】キャビティ内樹脂圧による型開力の偏りが発生しても、金型の分割面からの成形材料の吹き出しを抑制し、かつ、金型の寿命を延ばすことができる型締装置を提供する。

【解決手段】型内圧力が型盤中心に対し対称でない成形に対して、型内圧力による型開力を推定し、推定された型開力に対応するように、各タイバーに負荷する型締油圧値をそれぞれ決定し、この決定した各型締油圧値になるように各タイバーへの供給油圧を分配する制御装置を備える型締装置。

(もっと読む)

強度解析方法、強度解析装置及び強度解析プログラム

【課題】射出成形によりウエルドが発生する部材の構造解析について、より短い時間で計算することができる構造解析方法を提供する。

【解決手段】射出形成される部材を複数の強度を評価する強度解析方法であって、部材の形状を示す形状情報を取得するステップ(S1)と、形状情報に基づいて部材を複数の要素に分割し、分割した各要素を示す要素情報を生成するステップ(S2)と、要素情報が示す各要素を用いて、材料を金型に流し込むゲートから熱が伝わる場合の熱解析を行うことによって部材の各要素の熱特性値を算出し、当該熱特性値を含む熱特性情報を生成するステップ(S3)と、各要素の熱特性値が所定の条件を満たすか否かを判断し、所定の条件を満たす要素をウエルドが発生するウエルド位置として特定するステップ(S4)と、ウエルド位置を参照して、部材の強度をウエルドの影響を考慮した強度に変換するステップ(S5)とを含む。

(もっと読む)

光学素子成形型の製造方法、光学素子成形型および光学素子

【課題】少ない回数の型修正により最適な成形型が得られる光学素子成形型の製造方法を提供する。

【解決手段】所定形状の光学素子を成形するための光学素子成形型の製造方法であって、所定形状に対応するベース成形面を有するベース型を用いて成形した成形品の光学面の形状を測定する工程と、ベース成形面の形状を入力側形状とし、ベース型により成形された成形品の光学面の形状を出力側形状とした場合において、入力側形状および出力側形状の形状差に基づく伝達関数を算出する工程と、伝達関数と所定の形状とに基づいて本型用成形面の形状を決定する工程とを備えて構成される。

(もっと読む)

金型、成形品評価方法、及び成形条件決定方法

【課題】金型内での樹脂成形品の収縮量等の変動を経時的に測定することができる金型、その金型を用いた成形品の評価方法、その金型を用いた成形条件の決定方法を提供する。

【解決手段】金型内における樹脂成形品の収縮量の経時的な変動を測定する収縮量測定部及び/又は金型内における樹脂成形品の収縮力の経時的な変動を測定する収縮力測定部を備えた金型を用いる。収縮力測定部が、収縮力を伝達する伝達部を備え、伝達部を介して収縮力を測定し、収縮量測定部が、樹脂の収縮により変位する可動部を備え、可動部の変位量を収縮量として測定する金型が好ましい。

(もっと読む)

製品設計支援装置、製品の製造方法、及び製品設計支援プログラム

【課題】本発明は、製品設計時にアンダーカット処理の適否判断を行うことができる製品設計支援装置、製品の製造方法、及び製品設計支援プログラムを提供する。

【解決手段】製品の構成部位に関する情報を格納する構成部位情報格納手段と、アンダーカット処理に関する情報を格納するアンダーカット処理情報格納手段と、前記構成部位に関する情報と、前記アンダーカット処理に関する情報と、に基づいてアンダーカット処理の適否を判定するアンダーカット処理判定手段と、を備えたことを特徴とする製品設計支援装置が提供される。

(もっと読む)

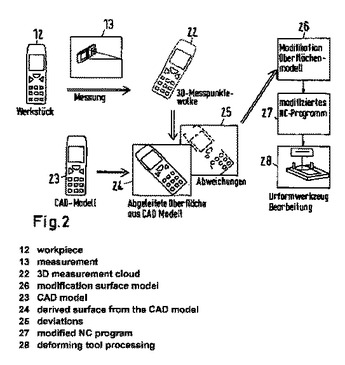

原型ツールの製作方法及び装置

本発明は、部品の原型ツール(10)を製作するための装置及び方法に関する。本方法は、a)部品のCADモデル(23)を受け取るか、或いは作成する工程と、b)部品のCADモデル(23)に基づき原型ツール(10)の表面モデルを導き出す工程と、c)NC工作機械を用いて、表面モデルに基づき原型ツール(10)を製作する工程と、d)原型ツール(10)を用いて、部品の実物(12)を製作する工程と、e)部品の実物(12)の表面の点の三次元による点分布(22)を提供するコンピュータ断層撮影に基づく座標測定器を用いて、部品の実物(12)の輪郭を計測する工程と、f)三次元による点分布(22)の三次元の点とCADモデル(23)を比較して、所定の許容限界を上回る偏差が存在するか否かを計算する工程と、所定の許容限界を上回る偏差が存在する場合には、g)算出した偏差に基づき表面モデルを補正する工程と、h)NC工作機械を用いて、補正した表面モデルに基づき原型ツール(10)を再加工するか、或いは原型ツール(10)を新たに製作する工程と、i)所定の許容限界を上回る偏差が存在しなくなるまで、工程d)〜h)を繰り返す工程とを有する。  (もっと読む)

(もっと読む)

ゲート位置決定装置、ゲート位置の決定方法、および、コンピュータを位置決定装置として機能させるためのプログラム

【課題】樹脂注入ゲートの位置を短時間で決定するためのゲート決定装置を提供する。

【解決手段】ゲート位置決定装置100は、解析条件の入力を受ける入力部101と、出力部102と、ゲート位置決定部110と、記憶部140とを備える。ゲート位置決定部110は、流動解析部120と、ゲート位置改善部130とを備える。流動解析部120は、モデル読込部121と、解析条件設定部122と、成形品の形状を微小要素に分割することにより解析モデルを生成する解析モデル生成部123と、解析条件にしたがって解析を実行する樹脂流動解析部124とを含む。ゲート位置改善部130は、解析の結果を読み込む解析結果読込部131と、その結果に基づいてゲート位置の移動方向を決定する移動方向決定部132と、当該移動方向に基づいてゲート位置の移動量を決定する移動量決定部133と、表示部134とを含む。

(もっと読む)

発熱体の配設場所の最適化

ゴム物品用の金型内における発熱体の配設場所を最適化する方法が提供される。特に、硬化プロセスの効率を向上させるようタイヤのトレッド金型中における1つ又は2つ以上の発熱体、例えば硬化ピン又はサイプの位置を最適化する方法も又提供される。  (もっと読む)

(もっと読む)

型取り用液状ゴム組成物

【課題】より光沢感が高く、タイヤ外観の判定性に優れた型取り用液状ゴム組成物を提供する。

【解決手段】加硫後の表面における、明度L*が22以下、色度a*が0.5〜1.0、色度b*が0.5〜1.0である型取り用液状ゴム組成物である。本発明の型取り用液状ゴム組成物は、好適には、(A)1分子中に2個以上のケイ素原子に結合したアルケニル基を含有する直鎖状ジオルガノポリシロキサン;100質量部、(B)1分子中に2個以上のケイ素原子に結合した水素原子を含有するオルガノハイドロジェンポリシロキサン;1〜20質量部、(C)比表面積50m2/g以上のシリカ微粉末;30〜60質量部、(D)白金族金属系触媒;(A)および(B)成分の総量に対し白金族金属の質量換算で5〜300ppm、および、(E)平均粒子径1μm以下のカーボンブラック;1〜30質量部、が混合されてなるものとすることができる。

(もっと読む)

金型設計方法

【課題】 従来の射出成形用金型設計方法は、一般的な反り解析結果を基準としている為、収縮の方向が重心方向の一方向に限定されてしまうことや、金型面の拘束を考慮しない収縮を元に算出した抵抗値が用いられていることから、予測精度に問題があった。

【解決手段】 本発明は、射出成形シミュレーションにおける充填・保圧の解析を順次行い、その結果を用いて製品表面形状だけでなく、金型表面形状も定義した状態で金型内の接触を考慮した収縮計算を行うことにより、成形品と接する金型が成形品を拘束する事を基準とした離型抵抗力を求め、この離型抵抗力がある範囲に収まらないときは、その面を表示し、成形条件・ゲート形状(ゲート位置及び寸法)・金型面状態及びその面に対して離型方向に対する金型面の勾配とを逐次変更して適正な条件を求める金型設計方法を見出した。

(もっと読む)

成形品の変形形状の予測方法とその装置、変形形状の予測プログラムとその記憶媒体

【課題】実際の収縮率と予測値との間に生じる差異を抑制し、予測精度の高い変形形状の予測が可能となる成形品の変形形状の予測方法等を提供する。

【解決手段】成形品の変形形状の予測方法であって、

変形形状の予測を行う前の準備段階において、予測の対象とされる成形品形状と類似する特定の形態における形状データに基づいて算出された形状特徴と、実測収縮率とを関連づけた収縮率テーブルデータを算出する工程と、

前記予測の対象とされる成形品形状の形状データに基づいて形状特徴を算出し、これに対応する実測収縮率を前記準備段階の収縮率テーブルデータから読み込み、これらを元にして収縮歪データを算出する工程と、

前記算出された収縮歪データを用い、成形品の変形形状を予測する工程と、を有する構成とする。

(もっと読む)

型締装置の計測システム及び型締装置の計測方法

【課題】型締装置における可動金型の位置等を適切に計測することのできる型締装置の計測システム及び型締装置の計測方法の提供を目的とする。

【解決手段】型締装置の可動金型又は可動金型保持部材に付加された第一のマークと、前記可動金型の移動に対して固定されている前記型締装置の固定金型又は固定金型保持部材に付加された第二のマークとを含む画像データを撮像する撮像手段と、前記撮像手段によって撮像された画像データにおける前記第二のマークに対する前記第一のマークの相対的な位置を算出する算出手段とを有することにより上記課題を解決する。

(もっと読む)

成形不能部検出装置、成形不能部検出システム、成形不能部検出プログラムおよび成形不能部検出方法

【課題】成形不能部の有無を精度良く自動判別して熟練した知識がなくても成形不能部のない成形品や型の設計が容易になること

【解決手段】法線演算手段(C104)と、第1逆方向成分判別手段(C105A2)と、第1成形不能部判別手段(C105A)と、第2投影直線到達判別手段(C105C1′)と、第3投影直線到達判別手段(C105E1a)と、第2抜方向直線(KL2)が到達する表面(M4)が存在すると判別され且つ第3型抜方向直線(KL3)が到達する表面が存在すると判別された第1成形不能部(M1〜M3)を成形不能部(M8)であると判別する成形不能部判別手段(C105E)と、成形品の3次元形状を構成する各表面と成形不能部(M8)とを表示する成形品表示手段(C103+C105J+C105K)と、

を備えたことを特徴とする成形不能部検出装置(PC)。

(もっと読む)

成形品取出機

【課題】 ティーチング等の手動操作が行いやすいコントローラを備え、しかも、成形品取出機本体の制御部を複雑化しなくてすむ成形品取出機を提供する。

【解決手段】 成形品取出機1は、成形品取出機本体3と主コントローラ5と副コントローラ7を備えている。副コントローラ7は、主コントローラ5の下位に存在しており、副コントローラ7からの設定は主コントローラ5を経由して伝達される。作業者は、使用用途に応じて主コントローラ5又は副コントローラのいずれを操作するかを決定することができる。

(もっと読む)

プラスチックレンズ、成形金型およびプラスチックレンズの製造方法

【課題】製造時に発生する気泡の混入による外観上の不良が低減したプラスチックレンズを提供する。

【解決手段】成形金型に接続されたゲート部を介して、成形金型の内部に樹脂を注入することによって形成されるプラスチックレンズ1は、光学面を有する有効径部2と、有効径部2の外周に沿ってリング状に形成された非有効径部3とを備えている。非有効径部3における、光軸を挟んでゲート部の反対側の位置には、光軸に対して傾斜した傾斜部4が形成されている。これにより、傾斜部4の形成された非有効径部3に気泡7が存在する場合であっても、プラスチックレンズ1を傾斜部4の形成された側から見たとき、気泡7は視認され難い。

(もっと読む)

樹脂成形機

【課題】樹脂の溶融状態及び混練状態を正確に確認することができる樹脂成形機を提供する。

【解決手段】樹脂成形機1は、シリンダ3と、シリンダ3に連接して設けられた管状のダイ54と、シリンダ3内部に設けられたスクリュ2と、シリンダ3又はダイ54の内部の溶融樹脂が視認できるようにシリンダ3又はダイ54の外表面に設けられた窓8と、を有している。そして、窓8は、CaF2の単結晶、CeF3の単結晶、Gd2SiO5の単結晶、又は、Y3Al5O12の単結晶、で構成されている。

(もっと読む)

光学素子成形型の製造方法、光学素子成形型および光学素子

【課題】1回の型修正で最適な成形型が得られる光学素子成形型の製造方法を提供する。

【解決手段】所定形状の光学素子を成形するための光学素子成形型の製造方法であって、所定形状に対応するベース成形面を有するベース型を用いて成形した成形品の光学面の形状を測定する工程と、ベース成形面の形状と成形品の光学面の形状とに基づいて形状差を算出する工程とを備え、形状差は、少なくとも成形品の光学面の光軸方向について算出される。

(もっと読む)

金型設計方法、金型設計システム、金型設計プログラムおよび金型設計プログラムを記憶したコンピュータ読み取り可能な記憶媒体

【課題】金型に設けられる押し出しコアの配置を容易かつ適正に決定することが可能な金型設計方法、システム、プログラムおよび記憶媒体を提供する。

【解決手段】金型に形成されたキャビティ面を構成する複数のキャビティ要素面の製品抜き角度を算出し、製品抜き角度と離型抵抗との関係に基づいて離型抵抗が所定の閾値よりも大きくなるキャビティ要素面を抽出し、抽出されたキャビティ要素面のうち互いに隣接する複数のキャビティ要素面を合わせたものをキャビティ要素複合面として設定し、キャビティ要素複合面の製品抜き方向における投影形状の重心位置に基づいてキャビティ要素複合面に臨む押し出しコアの配置を決定する。

(もっと読む)

金型設計方法、金型設計システム、金型設計プログラムおよび金型設計プログラムを記憶したコンピュータ読み取り可能な記憶媒体

【課題】金型成立性を満たしつつ一定の基準に従ってパーティング面を作成することが可能な金型設計方法、金型設計システム、金型設計プログラムおよび金型設計プログラムを記憶したコンピュータ読み取り可能な記憶媒体を提供する。

【解決手段】パーティングモデル50およびその製品抜き角度に基づいてパーティングモデル50に対応するパーティングライン60上の特徴点を抽出する特徴点抽出部132と、特徴点の特徴毎に予め定められたパーティング面の要素面の作成ルールに従って作成された要素面を合わせてパーティングモデル50に対応するパーティング面70を作成するパーティング面作成部133と、を具備したCADシステム101を用いて金型を設計する。

(もっと読む)

金型成形解析用モデルおよびその作成方法

【課題】実形状の計測データの有る形状面と計測データの無い形状面とを組とする金型成形解析用モデルにおいて、計測データの無い形状面についても容易に希望する形状面が作成できる金型成形解析用モデルを得ること。

【解決手段】成形品の片面に当接する面を設計形状データより表現した金型成形解析用モデルの第1面11と、前記第1面から成形品の厚み分離れている面を設計形状データにより表現した金型成形解析用モデルの第2面21とを用意し、第1面と第2面との間に成形品の厚みを確保するための板厚情報30を入れて連結し、現存する金型の第1面相当部分を計測して得られた計測形状データ41を用意し、この計測形状データと第1面の設計形状データとの差分に相当する変位量50を算出し、この変位量を修正量として第1面を三次元的に移動させることにより、第1金型モデルの出来上がり形状を得ると共に、第2面を一緒に連行して形状を変形させ第2面の出来上がり形状を得る。

(もっと読む)

41 - 60 / 141

[ Back to top ]