Fターム[4F203AH15]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 用途物品 (1,100) | 機械要素 (75) | バネ、サスペンション、スリーブ、ダイヤフラム (15)

Fターム[4F203AH15]に分類される特許

1 - 15 / 15

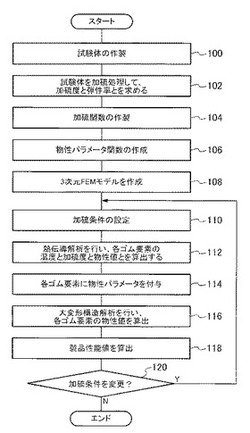

積層ゴムの加硫後物性シミュレーション方法

【課題】大変形時の加硫後の積層ゴムの物性を予測することができるシミュレーション方法を提供する。

【解決手段】2枚の鉄板でゴム部材を挟持した試験体を作製し(100)、これを種々の温度履歴で加硫して得られた試験体の加硫度と加硫後の剪断弾性率とを求めて(102)、ゴム部材の加硫後の物性パラメータを近似した、温度と加硫度とをパラメータとする物性パラメータ関数を作成する(106)。3次元FEMモデルに加硫条件を与えて伝熱解析して、各要素の温度と加硫度との時間変化をそれぞれ予測し(110、112)、各要素について求められたゴム部材の要素の温度と加硫度の予測値をパラメータとして物性パラメータ関数に与えて算出される物性パラメータを、3次元FEMモデルのゴム部材を構成する各要素に与えると共に(114)、境界条件を与えて構造解析を行って、ゴム部材の各要素の物性値を推定する(116)。

(もっと読む)

積層ゴムの蒸気穴配置決定方法

【課題】加硫時間を短縮することができる蒸気穴の配置を決定することができる積層ゴムの蒸気穴配置決定方法を提供する。

【解決手段】複数の蒸気穴の位置を定めるためのパラメータの初期値を設定し(104)、設定されたパラメータに基づいて定められる位置に複数の蒸気穴が形成された積層ゴムを有限個の要素に分割したFEMモデルを生成する(106)。生成されたFEMモデルに加硫条件を与えて伝熱解析して、FEMモデルの各ゴム部材を構成する各要素の温度の時間変化を予測し(108)、最遅部が所定温度に到達するまでの到達時間を求める(110)。最適化の終了条件を満たしていない場合(112)、蒸気穴の位置を定めるパラメータを変更し(114)、上記の処理を繰り返し行う。

(もっと読む)

防振装置及びその製造方法

【課題】成形用金型を用いて内筒体及び外筒体にゴム弾性体を加硫一体成形した防振装置及びその製造方法において、バリを取るバリ取り加工を無くす。

【解決手段】成形用金型Mは、外筒体10,11の軸方向一方側の端面に対向当接すると共に、外筒体10,11の内外を連通させ且つキャビティC1,C2から漏れ出た余剰ゴム4a,5aを逃がすゴム逃がし凹部63a,68aが形成された当接面63,68を備えている。外筒体10,11の全面に加硫接着剤を塗布する。外筒体10,11の軸方向一方側の端面にゴム逃がし凹部63a,68aに逃げた余剰ゴム4a,5aを加硫接着する。

(もっと読む)

加硫機、及び空気ばねの製造方法

【課題】設置コストが安く、しかも、筒状未加硫ゴム成型体を容易に加硫成形して生産性を高めることのできる加硫機の提供。

【解決手段】下型4と昇降自在な上型5とからなる加硫金型6と、ブラダー7とを備える。ブラダー7を給気状態で中央部が径方向外向きかつ上向きに膨らんだ浮き輪状をなすよう設定する。加硫金型6とブラダー7との間に筒状未加硫ゴム成型体2を配置する。ブラダー装着部材8を介して、ブラダー7の両端部を下型4に固定する。ブラダー7の上端を昇降させる中心機構は省略する。中心機構によるブラダー7の上端の昇降を省略して、簡単な動作で筒状未加硫ゴム成型体2を加硫成形する。

(もっと読む)

予備成型装置、及び空気ばねの製造方法

【課題】筒状未加硫ゴム成型体を容易に予備成型して製品精度を高めることのできる予備成型装置の提供。

【解決手段】上型6及び下型7で成型用型5を構成する。成型用型5とブラダー9との間に筒状未加硫ゴム成型体3を配置する。複数のプレート11、18を放射状に設けて成型用型5を構成し、外部から筒状未加硫ゴム成型体3を目視可能とする。上型6を上下動させるシリンダ8を設ける。ブラダー9とこれに給排気する給排気部10を設ける。ブラダー9に給排気しながら、上型6と下型7とを型締めする。予備成型する際に、筒状未加硫ゴム成型体3に不具合を生じていないことを目視によって確認する。

(もっと読む)

防振装置セット及びその製造方法

【課題】異なる成形型を用意することなく、第1及び第2防振装置のストッパ特性を相違させる。

【解決手段】第1及び第2トルクロッドT1は、それぞれ、第2内筒部材4と、大外筒部10を有するブラケット1と、一対の主ばね部50,50を有する第2ゴム弾性体5と、第1及び第2空洞部53,54と、第1及び第2ストッパ6,7とを有していて、第2ゴム弾性体5並びに第1及び第2ストッパ6,7が第2内筒部材4及びブラケット1に加硫一体成形されている。第1トルクロッドT1のブラケット1における第1ストッパ6の第2軸直方向外側の部分には、孔部13が形成されている。第2トルクロッドのブラケットにおける第1ストッパの第2軸直方向外側の部分には、第1及び第2孔部が形成されている。第2トルクロッドの第2ゴム弾性体は、第2孔部内に大外筒部の内側と第1孔部とを仕切るように設けられた仕切部をさらに有している。

(もっと読む)

ゴム組成物、及びそのゴム組成物を使用した振動ダンパー

【課題】高度なダンピング特性を有するエチレン−α−オレフィンエラストマー組成物および本組成物を用いた首振り振動ダンパーおよびその他の振動吸収装置を提供すること。

【解決手段】エチレン−α−オレフィンエラストマー100部と、約5000より大きい粘度平均分子量を有する実質的にイソブチレン又はブテンのポリマー20〜100部と含む組成物をパーオキサイド加硫したエチレン−α−オレフィンエラストマー組成物からなるゴム振動吸収要素を備える振動吸収装置。

(もっと読む)

円筒ゴム用成形型及び円筒ゴム成形方法

【課題】分割型による高い加工精度や高コストで設置スペースが嵩み、不良品発生のおそれや外観が悪化し易い等の従来の不都合を解消し、構造の簡素化や廉価化、並びに不良率低減や外観向上が可能となる改善された円筒ゴム用成形型を提供する。

【解決手段】内側から加圧膨張される円筒ゴムDを外囲して受止めるべく、下端部13が縮径され、かつ、下端が径外側に折り返されるアンダーカット面3bを有して下端窄まり筒形の成形面Mを持つ円筒ゴム用成形型にて、下端部13を形成するための下型4と、アンダーカット面3bより若干下から上端を外囲する上型1及び中型2と、アンダーカット面3bを備えるリング状のアンダーカット型3とを有して成り、アンダーカット型3の最小径部分の内径が、中型2の最大径部分の円筒ゴムDが弾性縮小変形可能な最小の外径以上の寸法に設定されている。

(もっと読む)

金型成型品の製造装置及び製造方法

【課題】金型内の複数のキャビティ内で成型材を加熱して複数の金型成型品を製造するときに、金型成型品間の熱履歴の均一性を高くする。

【解決手段】製造装置1は、内部に複数のキャビティ13を形成する金型10を備え、1つの金型10の複数のキャビティ13内で成型材を成型するとともに、成型材を加熱して複数の金型成型品を製造する。また、製造装置1は、金型10の全体を加熱する金型加熱手段30と、金型10の複数のキャビティ13を個別に加熱する複数のキャビティ加熱手段50とを備えている。金型加熱手段30により金型10の全体を加熱しつつ、キャビティ加熱手段30により金型10の各キャビティ13をそれぞれ加熱し、複数のキャビティ13を個別に加熱して温度を調節する。

(もっと読む)

成形用金型、及びダイナミックダンパの製造方法

【課題】成形用金型、及びダイナミックダンパの製造方法において、ダイナミックダンパの見栄えを良くすることにある。

【解決手段】ウェイト11及びプレート金具12にゴム弾性体13を加硫一体化成形するための成形用金型20の内面には、ウェイト11の第3及び第4側面11e,11fのウェイト長辺方向中央部に対向する部分に凸部22lがそれぞれ形成されている。

(もっと読む)

空気ばね用ダイアフラムの製造方法および空気ばね用ダイアフラム

【課題】加硫金型にベントホールを設ける必要なしに、いいかえれば、製品ダイアフラムにベルトスピューを発生させることなしに、そのダイアフラムの外表面へのベア等の欠陥の発生を十分に防止することで、ダイアフラムの耐久性および成形精度を大きく向上させた空気ばね用ダイアフラムの製造方法を提供する。

【解決手段】一端を上面板に、他端を下面板にそれぞれ気密に連結される空気ばね用ダイアフラム8を製造するに当り、未加硫の筒状ダイアフラム素材の外周面を、半径方向に拡縮径変位可能な複数個のセクターモールド3により加硫成形する。

(もっと読む)

内燃機関用ねじり振動緩衝器の製造方法

【課題】ねじり振動緩衝器の従来の方法では、2回に分けてゴムの加硫成形を行うため、慣性質量体とゴム弾性体間で密着不良が生じやすかった。

【解決手段】慣性質量体6の内径側下面とこれに対向した取付板1の上面との間に形成されている環状の空間に加硫成形型の本体底面に設けられたベントホ−ルを通して、加硫成形用ゴム生地23を圧入して取付板1の表裏にゴム製弾性体2を加硫成形し、加硫成形型を取付板1及び慣性質量体6から分離した後、環状突条の下面とスペーサー18の上面との間に、隙間が出来る様に、慣性質量体6引き離し、スペーサー18の把手47を引っ張り、隙間からスペーサー18を慣性質量体6外に撤去し、慣性質量体6を表裏から押圧して環状小突条の端面同士を当接せしめ、接合箇所の外周を溶接し、スペーサー18の撤去跡に形成された環状の空間に粘性液体を封入する。

(もっと読む)

空気ばね

【課題】ダイヤフラムの中央部を十分に膨出させつつ、安価な製造コストでその特性を安定させることのできる空気ばねを提供する。

【解決手段】球面状に膨出する球状部を有する成型ドラムにリング状金具3、4を取り付ける。成型ドラムの球状部に内面未加硫ゴム9aを巻き付ける。内面未加硫ゴム9aの外側面に沿わせながらリング状金具3、4に補強コード10を一定の傾斜角度(β)にて掛け回す。この掛け回しを繰り返して、補強コード10を中心軸に対して傾斜させつつ周方向に配列して補強コード層8とする。補強コード層8の外側に外面未加硫ゴム9bを巻き付けて、筒状の未加硫ゴム膜9を構成する。補強コード10の傾斜角度及びコードピッチを変化させて、中心軸方向長さ(B)を縮長しつつ中央部の外径(d)を拡径しながら未加硫ゴム膜9を加硫成形する。

(もっと読む)

成形用金型

【課題】離型の際にアンダーカットとなるダストカバーを有するセンターベアリングサポートの製造において、ウェルドラインによるアンダーカットの強度低下による離型時の破損を防止する。

【解決手段】複数のゲートGから、成形用キャビティ210に充填される未加硫ゴム材料は、成形用キャビティ210内をそのアンダーカットであるダストカバー成形部212へ向けて流動する過程で、複数の案内突条215によって、円周方向に対する適当な傾斜方向へ強制的に案内され、各ゲートGからの流れが混合するので、ダストカバーに顕著なウェルドラインが形成されにくくなり、その強度が向上する。

(もっと読む)

ゴム構造体の製造方法

【課題】 成形が容易で低コストで製造し得るゴム構造体の製造方法を提供する。

【解決手段】ゴム構造体の成形段階では、円筒状のエアバッグの外側に、ゴムとコードとを積層して円筒状の未加硫成形体を成形し、該成形体の加硫段階では、加硫金型内で前記エアバッグを加圧して膨らませることで、その外側の成形体を拡径すると共に、前記エアバッグおよび成形体を縮長させて、成形体を加硫成形する。これにより、一つのエアバッグを用いてゴム構造体の成形と加硫とを行うことができ、成形と加硫の一元化により、ゴム構造体の製造工程を簡略化できる。つまり、エアバッグはゴム構造体の成形から加硫まで成形体に装着したまま行うので、従来のように分割コア式ドラムの解体の手間が不要であり、加硫時にバッグを挿入する必要もなくなり、さらにシェーピングが不要となるため、製品皺の発生を防止して品質のよいゴム構造体を提供することができる。

(もっと読む)

1 - 15 / 15

[ Back to top ]