Fターム[4F203AJ12]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 装置又は装置部材の材料の特徴 (319) | 性質の特徴(←離型性) (78) | 熱伝導性 (20)

Fターム[4F203AJ12]に分類される特許

1 - 20 / 20

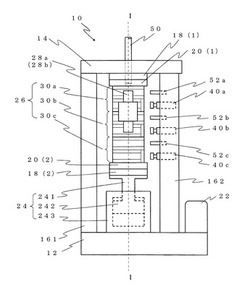

加硫装置

【課題】

ゴム材料の射出が完了した複数の金型を積み重ねて加硫を行なう加硫装置において、加硫後のゴム材料の品質ばらつきを低減することである。

【解決手段】

それぞれ内部に電気ヒータを有する金型30a〜30cを積み重ねた積層金型26と、金型30a〜30cの表面に設けられたヒータ側電気接点に給電側電気接点を押圧して接続する接続ユニット40a〜40cとを有する。

(もっと読む)

タイヤケース及びタイヤトレッドの製造方法及び製造装置

【課題】内部のベルトの変形が生じないタイヤケース及びタイヤトレッドの円周方向に継ぎ目のないタイヤトレッドを少ない加硫工程によって効率良く製造することが可能なタイヤケース及びタイヤトレッドの製造方法及び製造装置を提供する。

【解決手段】未加硫のタイヤケース及び未加硫のタイヤトレッドを単一のモールドにより加硫し、加硫済みタイヤケース及び加硫済みタイヤトレッドを個別に製造する方法であって、モールド内に配置される未加硫のタイヤケースよりも半径方向外側にタイヤケースの外周面を取り囲む円環状金属板を配置し、円環状金属板よりも半径方向外側に円環状金属板の外周面に接するように円環状に形成された未加硫のタイヤトレッドを配置する形態とした。

(もっと読む)

タイヤ加硫装置

【課題】未加硫タイヤの側面部を各部分に応じて加熱及び加硫して各部分の加硫度を適宜調節する。

【解決手段】タイヤ加硫装置1は、未加硫タイヤ90を収納する加硫モールド10と、加硫モールド10のタイヤ幅方向外側面に接触して未加硫タイヤ90の側面部92を加熱するプラテン20、30とを備え、加硫モールド10内で未加硫タイヤ90を加熱して加硫する。プラテン20、30の加硫モールド10に接触して伝熱する伝熱面22、32に、タイヤ周方向に沿って設けられて外表面が伝熱面22、32の一部を構成する、伝熱面22、32の部材よりも熱伝導率が低い低熱伝導部材23、33を設ける。低熱伝導部材23、33からの熱伝導を抑制しつつ、プラテン20、30で加硫モールド10を加熱して、未加硫タイヤ90の側面部92を加熱する。

(もっと読む)

加硫機

【課題】省エネルギー効果が高い加硫機の提供。

【解決手段】本発明の加硫機は、モールド、上側プラテン、下側プラテン、上側遮熱体及び下側遮熱体を有している、上記上側遮熱体12は、上記上側プラテンの上側に配置されている。上記下側遮熱体14は、上記下側プラテンの下側に配置されている。上記遮熱体12、14は、本体26と断熱部28とを有している。上記断熱部28は、上記本体26によって覆われている。上記断熱部28の物質が、上記本体26の物質とは異なる。好ましくは、上記断熱部28の熱伝導率λ1が、上記本体26の熱伝導率λ2よりも小さい。好ましくは、上記断熱部28がガスである。好ましくは、上記本体26は、凹部を有する基体31と蓋32とを備えている。好ましくは、上記凹部の開口が上記蓋32によって塞がれることにより空洞が形成され、この空洞が上記ガスで満たされている。

(もっと読む)

タイヤ加硫装置

【課題】加硫に際し、金型厚みの薄いサイドウォール部が必要以上に温度上昇することなく、タイヤの性能を低下させることがないタイヤ加硫機を、コストの上昇を招かず提供することにより、高温加硫を可能にし、生産性の向上(加硫時間の短縮)を図る。

【解決手段】プラテン盤と金型との間に熱伝導抑制リングを備え、前記熱伝導抑制リングは、加硫成形されるタイヤのサイドウォール部に対応する金型側の箇所に空隙部を有しているタイヤ加硫装置。前記空隙部の断面寸法は、タイヤ径方向寸法はタイヤ断面高さの10〜40%であり、タイヤ軸方向寸法は3〜10mmである。また、前記空隙部は、周方向に連続した環状である。

(もっと読む)

硬化用ピン材料の最適化

非一様なゴム物品を硬化させる方法が金型内で1本又は2本以上の高い温度拡散率ピンを用いて熱をゴム物品の硬化制限部分に差し向けて金型内における全硬化時間を短縮すると共にゴム物品の硬化の一様性を増大させる。最大20時間以上の硬化時間の短縮は、実質的にゴム物品の機能を変更しないで又はゴム物品の性能を劣化させないで達成される。この方法は、タイヤ及びタイヤのトレッドを硬化させるのに特に有用である。有限要素分析法又は熱電対プローブを利用すると、タイヤ又はトレッドの硬化制限部分の所在場所を突き止めることができる。この技術的知識を用いて、熱を硬化制限部分中に伝える金型内位置に高温度拡散率ピンのうちの1本又は2本以上を配置する。  (もっと読む)

(もっと読む)

タイヤを加硫するための金型、金型の温度を調節する装置及び方法

回転軸線(X)回りに環状である全体形状を有するタイヤブランクを加硫する金型(12)は、熱伝達液体を回転軸線回りに実質的に円形の経路をなして導く導液手段(28)を有する。導液手段(28;28A1〜28A8)は、回転軸線(X)回りに設けられていて、熱伝達液体が循環する少なくとも2つのチャンバ(38,40)を分離する環状壁(36)を含む。チャンバのうちの一方(38;C1〜C4)の下流側端部(38A;C1A〜C4A)(それぞれ上流側端部(38B;C1B〜C4B))は、実質的に円形の経路に関し、チャンバの他方(40;C1〜C4)の下流側(それぞれ上流側)端部と実質的に同一の角度位置を取る。金型(12)は、熱伝達液体を2つのチャンバ(38,40)内で互いに逆方向に循環させる手段(52,58A,60B)を更に有する。  (もっと読む)

(もっと読む)

タイヤ加硫機

【課題】加熱加圧媒体の温度の立ち上がりを早くするとともに、熱損失を低減することが可能なタイヤ加硫機を提供する。

【解決手段】このタイヤ加硫機1は、生タイヤ100を着脱可能に収容するモールド2と、モールド2内に収容された生タイヤ100の内部空間100aに繋がり、生タイヤ100を加硫成形するための加熱加圧媒体としての窒素ガスを流通させる媒体経路4と、媒体経路4に設けられ、その媒体経路4を流通する窒素ガスの温度を制御するための加熱部10とを備え、加熱部10は、窒素ガスが流通する流路を内部に有する加熱体40と、前記流路を流通する窒素ガスが加熱されるように加熱体40を電磁誘導によって加熱する誘導加熱手段42とを有する。

(もっと読む)

タイヤ加硫金型及びこれを使用した空気入りタイヤの製造方法

【課題】トレッド部の幅方向に加硫速度の異なる複数種類のゴム組成物を配置したタイヤにおけるトレッド物性の低下を抑制するようにしたタイヤ加硫金型及びこれを使用した空気入りタイヤの製造方法を提供する。

【解決手段】加硫金型1におけるトレッド成形面2を、トレッド部11に配置された複数種類のゴム組成物11a、11bの加硫速度に対応させて、熱伝導率の異なる複数種類の金属2a、2bで構成した加硫金型1、及びトレッド部11に加硫速度の異なる複数種類のゴム組成物11a、11bを配置して未加硫タイヤを成形し、この未加硫タイヤを前述する加硫金型1により加硫成形する空気入りタイヤ10の製造方法。

(もっと読む)

熱可塑性樹脂成形用金型及び熱可塑性樹脂成形体の製造方法

【課題】 良好な外観の熱可塑性樹脂成形体を成形することができる熱可塑性樹脂成形用金型及び熱可塑性樹脂成形体の製造方法を提供すること。

【解決手段】 本発明に係る熱可塑性樹脂成形用金型1は、第1の金型2及び第1の金型2との間にキャビティ4を形成する第2の金型3を備える熱可塑性樹脂成形用金型であって、少なくとも一方の金型は、キャビティ4を形成するキャビティ面6aを有する金属板6と、金属板6におけるキャビティ面6aに対して裏面6b側に、互いに離間して配置される複数の温度調節管7と、温度調節管7を裏面6bに固定させる金属部材と、を有し、金属部材は、互いに隣接する複数の温度調節管7の間にわたって裏面6bに接合されるものである。

(もっと読む)

空気入りタイヤの製造方法

【課題】ブラダーの製作費用を実質的に増加させることなく、両サイドウォール部を均質に加硫可能にした空気入りタイヤの製造方法を提供する。

【解決手段】上型13と下型14とを有し、タイヤ軸O方向を鉛直にセットした加硫金型11に未加硫タイヤTを挿入し、未加硫タイヤTの内側に挿入したブラダー15を加熱流体の圧入により膨張させて加硫成形する空気入りタイヤの製造方法において、未加硫タイヤTの上型13側のサイドウォール部2(7)の内面とブラダー15との間に、可撓性シート10を介在させて加硫成形することを特徴とする。

(もっと読む)

加熱ユニット、タイヤ加熱装置及びタイヤ金型の改造方法

【課題】タイヤ金型のサイズに合わせて総合インピーダンスを容易に且つ低コストで調整でき、高い力率で電源を使用できる加熱ユニット及びそれを用いたタイヤ加熱装置を提供する。

【解決手段】強磁性金属部材10aは熱伝導によりタイヤ金型M1を加熱する。誘導加熱コイルC1は、強磁性金属部材10aについてタイヤ金型M1とは反対側に配置され且つ磁力線を生成して強磁性金属部材10aを誘導加熱する。非磁性導体30aは、誘導加熱コイルC1について強磁性金属部材10aとは反対側に配置され且つ誘導加熱コイルC1が生成した磁力線を遮蔽する。これらを有する加熱ユニット100aは、タイヤが収容されるタイヤ金型M1を加熱する。そして、第1スペーサ71a、72a、第2スペーサ21a〜23aにより、非磁性導体30a、誘導加熱コイルC1及び強磁性金属部材10aの相対的な位置関係を設定する。

(もっと読む)

ウエザストリップの成形方法とその成形用金型

【課題】押出成形により成形した押出成形部の端部に型成形により型成形部を成形するに際して、押出成形部の端部の見栄えを良好に成形するウエザストリップの成形方法およびその成形方法に使用する成形用金型を提供する。

【解決手段】成形用金型20には押出成形部の端部を挟持する挟持部20bと、型成形部を形成するキャビティー20cを設ける。挟持部20bは押出成形部の端部に当接する挟持コア23、24、25を有し、挟持コアの少なくとも一部は熱伝導性の低い材料で形成し、押出成形部の端部を挟持部で挟持した後、キャビティーに型成形部を構成するゴム材料を射出又は注入しその後ゴムを架橋させて成形するウエザストリップの成形方法である。

(もっと読む)

タイヤの加硫方法およびそれに用いられるタイヤ加硫用剛性コア

【課題】中空環状の剛性コア1上に配設した未加硫タイヤTUを、剛性コア1内に画成された熱媒通路4に熱媒Hを流動させて加硫するに際し、加硫サイクルタイムを短縮することができ、また、過加硫となる部分が生じることのない、タイヤの加硫方法、およびそれに用いられるタイヤ加硫用コア1を提供する。

【解決手段】 熱媒通路4の、未加硫タイヤへの壁面8において、表面に沿う方向の熱媒Hの流速を、壁面8の位置に応じて変化させ、タイヤ部位ごとの必要加硫時間の差を小さくする。

(もっと読む)

タイヤ加硫用ブラダー

【課題】 ブラダーを用いて、生タイヤの内側からの加硫温度条件を生タイヤの部位に応じて制御可能にする。

【解決手段】ブラダー2は、膨張して生タイヤ1の内面を押圧しているときにビード部1Dの内面に接触する部位の内部に断熱層2Aが設けられている。断熱層2Aは、空隙、断熱繊維(ガラス繊維等)、断熱樹脂(シリコン樹脂等)からなる。断熱層2Aを配置した部位の厚み方向の平均熱伝導率は、断熱層2Aを配置しない場合(ゴム層のみの場合)よりも低下する。ハンプ部1Bの加硫度が十分になる時間加硫を行っても、ゲージの相対的に薄いビード部1Dの加硫度が過剰になる事態を防止できる。

(もっと読む)

タイヤ加硫成型用金型の成形型、この成形型を使用したタイヤ加硫成型用金型の製造方法及びこのタイヤ加硫成型用金型を用いて製造したタイヤ

【課題】熱伝導率,断熱性に優れ、ヒートショックに対して強度があり、表面精度が良好で、繰り返し使用することが出来るタイヤ加硫成型用金型の成形型、この成形型を使用したタイヤ加硫成型用金型の製造方法及びこのタイヤ加硫成型用金型を用いて製造したタイヤを提供する。

【解決手段】タイヤ加硫成型用金型を重力鋳造により製作するための成形型を鋳型用黒鉛材を素材として形成する。この成形型1は、鋳型用黒鉛材を使用して複数に分割したパターン成形型2で構成する。該パターン成形型2の表面2aには、成形型の中心に対して平行、もしくは抜き勾配を設けたプロファイル3aや溝加工3b等の種々のタイヤパターンを形成する。

(もっと読む)

紫外線照射装置及び紫外線照射装置用ヘッド

【課題】ヘッド部の放熱性を改善し紫外線源である半導体素子の信頼性を向上させた紫外線照射装置を提供する。

【解決手段】紫外線照射装置は、紫外線源として紫外線を照射可能な一以上の半導体素子を備えるヘッド部と、半導体素子に駆動電力を供給するための電源部を備えるコントローラ部と、ヘッド部とコントローラ部とを電気的に接続するための電気信号線を備えるケーブル部とを備えている。ヘッド部は、熱伝導性に優れた部材により、一方向に延長された形状に形成されたヘッド本体部で構成され、ヘッド本体部の一端面に半導体素子が熱伝導可能な状態に接触され、かつヘッド本体部の断面方向において空間層を生じさせないよう密着した状態に成型している。これにより、ヘッド本体部が空気層などを介することなく熱伝導の良い状態で外部に表出されるので、ヘッド本体部で半導体素子の放熱部材を兼用することができる。

(もっと読む)

タイヤ加硫成型金型

【課題】 コア加硫成型方法による加硫成型を行うときに、グリーンタイヤの熱膨張による加硫圧の上昇を抑えるとともにコアからの熱を効率的にグリーンタイヤに伝える。

【解決手段】 上サイド金型部材1、下サイド金型部材2及びトレッド金型部材3からなる外型と、内型4とからなり、図に示すように、型を閉じたときに外型の内面と内型の外面とにより画定されるキャビティ5にグリーンタイヤを配置し、加硫成型を行う。内型4の外周面に、突出位置と非突出位置との間を変位可能な金属板6を設けた。加硫開始時は金属板6を突出させておき、加硫時のグリーンタイヤの熱膨張に応じて金属板6を非突出位置に変位させることにより、キャビティ5を拡大し、加硫時のグリーンタイヤの熱膨張による加硫圧の上昇を抑える。

(もっと読む)

タイヤ成形用金型の製造方法

【課題】 タイヤ金型用リング鋳物の直径拡張矯正後に正規の内径,クラウンR形状を持たせることができる技術を提供する。

【解決手段】原型からゴム型、ゴム型から鋳型、鋳型から鋳物の注型・反転工程を経てタイヤ成形用金型を製造する方法において、ゴム型12として、ゴム層21の肉厚を全体的に均一な厚みTにしておき、部分的に厚さΔTだけ他の部分より厚くしたものを用い、注型ゴム材の収縮特性を利用して、プロファイル面形状をタイヤの半径方向にα・ΔTだけ拡張変形させておく。これによりリング鋳物の直径拡張矯正時の変形を補正する。請求項2の発明では、部分的に裏打ち材とゴム層21の間に厚さδTとなる空洞を持たせたものを用い、同様の効果を得る。

(もっと読む)

筒状樹脂成形体成形用マンドレル

【課題】 樹脂成形体をマンドレルを用いて成形する際に、脱芯を容易にする。

【解決手段】 加熱硬化処理に供するシート状樹脂材10を外周に周回装着して加熱硬化処理後に、硬化した筒状の樹脂成形体11を抜き取るマンドレル1であり、該マンドレルの少なくとも装着用外周部2aを、線膨張率で15×10−6/K以上の金属材料で構成する。該金属材料としては、アルミニムまたはアルミニウム合金が好適である。シート状樹脂材は、マンドレルの加熱膨張に連れて拡径され、そのまま加熱硬化して樹脂成形体となる。マンドレルは、加熱終了に伴って元の寸法に戻るため、マンドレルと樹脂成形体との間に小隙間が形成されて脱芯が容易になる。

(もっと読む)

1 - 20 / 20

[ Back to top ]