Fターム[4F204EK14]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 注型成形の装置、操作 (4,781) | 付属装置、補助操作 (4,501) | 加熱 (319) | 多段加熱 (18)

Fターム[4F204EK14]に分類される特許

1 - 18 / 18

眼鏡用プラスチックレンズの製造方法

【課題】組成物の硬化に伴う欠陥発生のおそれを抑制する眼鏡用プラスチックレンズの製造方法を提供する。

【解決手段】ジアリルフタレート化合物を含有する組成物を成形型に充填する充填工程と、前記充填工程後、前記成形型を加熱することにより前記組成物を硬化させる硬化工程と、を有し、前記硬化工程は昇温工程を有しており、前記昇温工程は、前記充填工程後の温度から前記組成物を昇温する第1昇温工程と、前記第1昇温工程後、前記第1昇温工程よりも温度変化率を上げて前記組成物を昇温する第2昇温工程と、を有しており、前記第1昇温工程の温度変化率は2.5℃/時間を超え5℃/時間未満であり、前記第2昇温工程の温度変化率は12℃/時間未満である。ただし、前記昇温工程において最大の温度変化率となる工程を第2昇温工程とする。

(もっと読む)

表面凹凸パターンを有する部材の製造方法

【課題】電離放射線硬化樹脂の粘度が非常に高粘度な場合であっても、所望の微細凹凸パターンに不完全形状が生じにくい電離放射線硬化樹脂を用いた成形方法を提供する。

【解決手段】本発明は、凹凸パターンを有する成形型2,14面に電離放射線硬化樹脂を溶剤希釈した液8を塗工する工程と、該塗工した液8を乾燥する工程と、該成形型2,14上の塗工した液8が乾燥した部分に基材7を供給し、成形型2,14に対向するロール5にて成形型2,14に基材7を押し当てる工程と、電離放射線を照射して電離放射線硬化樹脂を硬化する工程と、該成形型2,14から、電離放射線硬化樹脂の層と基材とからなり凹凸パターンを有する成形品を離型する工程とからなる表面凹凸パターンを有するシート状またはフィルム状の部材の製造方法である。

(もっと読む)

キッチンカウンタの製造方法

【課題】キッチンカウンタの製造方法において、金属製のシンクが変形したり、樹脂製のカウンタにクラックが発生したりすることなく、金属製のシンクの外周部に熱硬化性樹脂による樹脂製のカウンタを一体化成形する。

【解決手段】カウンタ2成形用の金型10,11に金属製のシンク3の外周部をインサートし、次に、金型10,11に熱硬化性樹脂を注入し、次に、シンク3を熱源5によって加熱した状態で、熱源5とは別に設けた樹脂硬化用の熱源4によって金型10,11を加熱して熱硬化性樹脂を硬化させ、金属製のシンク3に接合したカウンタ2を成形する。金属製のシンク3を加熱した状態で熱硬化性樹脂によって成形するので、金型10,11の冷却時においてシンク3とカウンタ2の温度差を低減して収縮量の差を小さくすることができ、シンク3とカウンタ2の接合部に生じる熱応力を緩和し、シンク3の変形や、樹脂の割れを防止できる。

(もっと読む)

偏光レンズの製造方法

【課題】アスティグマが低減された高品質な偏光レンズをキャスト法によって製造する方法を提供すること。

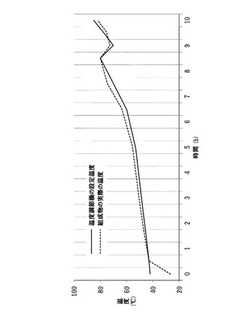

【解決手段】成形型内部のキャビティに偏光膜を配置すること、上記偏光膜が配置されたキャビティに熱硬化性成分を含むレンズ原料液を注入すること、上記レンズ原料液を注入した成形型を加熱することにより前記熱硬化性成分の硬化反応を行うこと、および、上記硬化反応後に得られた成形体を成形型から取り出すことにより上記偏光膜を含む偏光レンズを得ること、を含む偏光レンズの製造方法。前記加熱を、少なくとも2段階以上昇温速度を変更する昇温プロファイルにより行い、かつ重合発熱ピークが発現する温度または重合発熱温度上昇率が最大となる温度(基準温度)を含まない温度域において、昇温速度を最大にする。

(もっと読む)

圧縮成形方法及び装置

【課題】 半導体チップの圧縮成形装置1全体の設置スペースを効率良く縮小し、装置1に設けられる金型5、6における型締力を効率良く減少させ、更に、厚さの異なる基板2(2a、2b)を用いたときに、基板2の厚さに対して効率良く調整して型締めする。

【解決手段】 半導体チップの圧縮成形装置1を2個の半導体チップの圧縮成形用金型5、6(上下両型)を積層配置して構成すると共に、この装置1に、上下配置の金型5、6の夫々における上型5a、6aの型面と下型5b、6bの型面とを閉じ合わせる型開閉手段12を設け、型開閉手段12を、2個のラック15、16と1個のピニオン17とを有する型開閉機構13と、上下配置の金型5、6の夫々に供給される基板2の厚さに対応して調整する厚さ調整機構14を設けて構成した。

(もっと読む)

染色プラスチックレンズの製造方法

【課題】色ムラが低減ないしは抑制された高品質な染色レンズを得ることができる染色プラスチックレンズの製造方法の提供。

【解決手段】所定の間隔をもって対向する2つのモールドと、上記間隔を閉塞することにより形成されるキャビティを有する成形型の上記キャビティへ熱硬化性成分を含むプラスチックレンズ原料液を注入すること、上記キャビティ内でプラスチックレンズ原料液を加熱し前記熱硬化性成分の硬化反応を行いプラスチックレンズを得ること、上記プラスチックレンズを成形型から離型すること、および、離型されたプラスチックレンズを染色すること、を含む染色プラスチックレンズの製造方法。前記硬化反応終了後かつ染色前に、ガラス転移温度Tgを超える温度にプラスチックレンズを加熱する染色前加熱処理を含む。

(もっと読む)

真空RTM成形方法

【課題】繊維体積含有率が高く、樹脂欠損の無い、高品質のFRP成形品を効率よく確実に製造できる真空RTM成形方法を提供する。

【解決手段】成形型上に強化繊維プリフォームを配置し、バッグ材で覆って、内部を吸引により減圧する減圧工程A、所定温度T0において、強化繊維プリフォームに液状熱硬化性樹脂を注入し、強化繊維プリフォームに含浸させた後に、注入を閉止する樹脂注入工程B、温度T0よりも高い所定の温度T1まで昇温する第1の昇温工程C、温度T1において、樹脂含浸強化繊維プリフォーム内の余剰な樹脂を吸引・排出するブリード工程D、温度T1よりも高い所定の温度T2まで昇温する第2の昇温工程E、温度T2において樹脂を硬化させる硬化工程Fを有することを特徴とする真空RTM成形方法。

(もっと読む)

眼内レンズ製造方法

【課題】加工時に生じる切削粉や塵の付着の虞を排除でき、所望の精度を有する眼内レンズを比較的ローコストで安定して製造することが可能な眼内レンズ製造方法を提供する。

【解決手段】光学部になる部材を成形するための光学部成形部と、支持部になる部材を成形するための支持部成形部とを有する成形型であって、前記光学部成形部は、成形することによってレンズを構成する前方光学面と後方光学面とが直ちに得られるものであり、前記支持部成形部は、成形によって得られた部材に一定の加工を加えることによって支持部が得られるものである成形型を用い、前記成形型内に眼内レンズの原料を注入後、重合もしくは硬化させ、次に、前記重合もしくは硬化させた部材における少なくとも前記前方光学面及び後方光学面が前記成形型の光学部成形部によって覆われた状態で前記支持部になる部材を支持部の形状に加工し、次に、前記光学部成形部を離型することを特徴とする。

(もっと読む)

コンタクトレンズを形成するための熱硬化方法および熱硬化システム

【課題】多数のコンタクトレンズを迅速に製造できると同時に、既存の方法およびシステムに付随する問題を低減できる、ヒドロゲルコンタクトレンズ特にシリコーンヒドロゲルレンズを含むコンタクトレンズを製造する新規なシステムおよび方法を提供することにある。

【解決手段】複数の硬化ゾーンと、複数の硬化ゾーンの間でコンタクトレンズモールド組立体を移動させるモールド前進システムと、化学的に実質的に不活性な環境(この環境内で、コンタクトレンズプリカーサー材料が、硬化ゾーン内に置かれたコンタクトレンズモールド組立体内で重合される)を作る硬化ゾーン内のコントロールされた雰囲気とを有している。コンタクトレンズを製造する方法は、レンズ硬化システム内のコンタクトレンズモールド組立体内でコンタクトレンズプリカーサー材料を硬化させる段階を有している。

(もっと読む)

定着ローラおよびその製造方法

【課題】フッ素樹脂チューブで覆われたシリコーンエラストマーの二次加熱時の破損を抑制して製造し得る、非発泡型の独立気泡型シリコーンエラストマー多孔質体からなる弾性層を備える定着ローラを提供すること。

【解決手段】シャフト(12)と、シャフトの外周面上に設けられ、それぞれシャフト(12)の軸方向と交差する第1の端面(14a)および第2の端面(14b)を有する弾性層(14)と、弾性層の外周面を覆って設けられたフッ素樹脂チューブ(18)を備え、弾性層(14)は、非発泡型の独立気泡型シリコーンエラストマー多孔質弾性体からなり、弾性層(14)に、第1の端面(14a)および第2の端面(14b)の少なくとも一方の端面に開口し、弾性層(14)内に延びる少なくとも1つの孔(16a)を設けたことを特徴とする定着ローラ。

(もっと読む)

フィルム構造体の製造方法及び装置

【課題】転写ロールの周面に備えた微細な凹凸パターンをフィルムに転写する際、UV硬化性樹脂の硬化熱を抑制して、より高精度の転写を行う方法及び装置を提供する。

【解決手段】フィルム表面に微細な凹凸パターンを備えたフィルム構造体の製造方法であって、外周面に微細な凹凸パターンを備えた転写ロール3の周面に沿ってフィルム5を送り込む際に、フィルム表面にUV硬化性樹脂を塗工する工程と、UV硬化性樹脂を塗工したフィルム5の表面を転写ロール3に所定の範囲で面接触しかつ密着した状態を保持して移送する工程と、転写ロール3とフィルム5とが面接触した領域にUV光を照射してUV硬化性樹脂を硬化するとき、転写ロール3の軸心を中心とする円弧状の曲面上に配置した複数のUV光源31からのUV光の照射強度を異にして、UV硬化性樹脂の硬化を徐々に行う工程を備えているフィルム構造体の製造方法である。

(もっと読む)

型内被覆成形方法及び型内被覆成形品

【課題】植物繊維を強化材とした熱硬化性成形材料の圧縮成形や射出成形において、平滑性に優れ、ヒケの少ない型内被覆成形品を得る成形方法を提供する。

【解決手段】(A)キャビティ内で熱硬化性成形材料の圧縮成形又は射出成形により、植物繊維を強化材とする樹脂成形品を成形する工程、

(B)前記樹脂成形品が熱硬化性樹脂からなる型内被覆用組成物の注入圧力及び流動圧力に耐え得る程度に硬化した後、前記金型温度又は該樹脂成形品の型内被覆する表面側の金型温度を、前記熱硬化性成形材料を硬化させる温度よりは低いが、型内被覆用組成物が十分硬化する温度にする工程、

(C)該樹脂成形品の型内被覆する表面と金型の内壁との間に型内被覆用組成物を注入し、該樹脂成形品の表面上に被膜として硬化させる工程、を含むことを特徴とする、型内被覆成形方法である。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】精度よく複雑な形状に成形することができるとともに、生産性が高いFRPの製造方法を提供する。

【解決手段】FRP製タンクの製造方法では、金属製の中子5に強化繊維を巻き付けて被覆する被覆工程を行った後、強化繊維に母材樹脂を含浸させる含浸工程を行う。その後、母材樹脂を加熱してプリキュアするプリキュア工程と、母材樹脂をプリキュア工程より高い温度で加熱してアフターキュアするアフターキュア工程とを行う。中子5は、プリキュア工程での加熱温度より高く、アフターキュア工程での加熱温度以下の融点を有する金属からなる。そして、アフターキュア工程においては、中子5を溶かして流し出す。

(もっと読む)

繊維強化プラスチックの製造方法および繊維強化プラスチック並びにプリフォーム

【課題】レジントランスファー成形用のドライな強化繊維基材の積層体を賦形して得られたプリフォームを脱型および搬送することなく成形することにより、高品質で低コスト化を可能とする繊維強化プラスチックの製造方法およびプリフォーム並びに繊維強化プラスチックの提供。

【解決手段】強化繊維基材の積層体とマトリックス樹脂の注入のための成形用副資材とをベース板上に凸形状部を有する賦形型の上に配置し、さらに該積層体および成形用副資材をラバーシートで覆い、該ラバーシートと賦形型との間の空間を密閉した後、該空間を真空吸引することにより、強化繊維基材積層体を賦形型のベース板と凸形状部の境界部分に達しないように賦形型に密着させて賦形し、賦形工程終了後、引き続きラバーシート内を真空吸引した状態において、マトリックス樹脂を密閉空間内に注入して強化繊維基材の積層体に含浸させることを特徴とする繊維強化プラスチックの製造方法。

(もっと読む)

RTM複合体部品の製法及びその方法で得られた複合体部品

本発明は、主として複合体部品10、11にプレプリグでできた複合体部品8を挿入することによって繊維状乾燥予備成形品8を製造することからなる複合体RTM部品23の製造方法に関する。第1樹脂で予備含浸した該部品は部分的に重合する。集合体を型16内に置く。第2樹脂を型内に射出し、乾燥繊維7を含浸する。2つの樹脂は同時に重合する。予備含浸部品10、11の部分重合は両樹脂の間に良好な化学結合を生じる。予備含浸した部品10、11はRTM部品より特に圧縮において良好な機械特性を有する。これは特に応力の方向における繊維12の良好な配列及び高い容積比によるものである。予備含浸した部品で強化された最終要素23は、予備含浸強化のない同一のRTM要素より特に圧縮において良好な機械特性を有する。本発明は該方法で得られたロッドにも関する。 (もっと読む)

注型金型および注型方法

【課題】 注型金型に温度勾配をつけ、絶縁欠陥の生じ難い注型品を得る。

【解決手段】 キャビティー3および注入口4が設けられた可動側金型2と、前記可動側金型2を固定するとともに、温度制御手段を有する可動側熱板9と、キャビティー13および注入口14が設けられた固定側金型12と、前記固定側金型12を固定するとともに、温度制御手段を有する固定側熱板19とを備え、前記可動側金型2および前記固定側金型12は、前記注入口4、14に対して遠い部分の温度を高く、且つ、前記注入口4、14に近い部分の温度を低くするとともに、単位長さ当たりの温度勾配に直線性を持たせたことを特徴とする。

(もっと読む)

注入成形システムを用いABS強化材を適用するもしくはしない人造花崗岩製衛生用品用アクリル板の製造方法

原料受取り(A)と呼ばれる第一ステージと、原料貯蔵(B)と呼ばれる第二ステージと、予重合(C)と呼ばれる第三ステージと、第一重合(D)と呼ばれる第四ステージと、第二重合(E)と呼ばれる第五ステージと、品質検査(F)と呼ばれる第六ステージと、板包装(G)と呼ばれる第七ステージとにより、第一レベル論理とし、ABS板を強化材として適用できる。 (もっと読む)

シリコーンヒドロゲルレンズの旋盤加工方法

シリコーンヒドロゲル材料、特に、高酸素透過度を有し、かつ比較的大量のオキシパーム成分を含む重合性組成物で作製したシリコーンヒドロゲル材料を、室温で旋盤加工してコンタクトレンズにする方法を提供する。 (もっと読む)

1 - 18 / 18

[ Back to top ]