Fターム[4F207AH33]の内容

プラスチック等の押出成形 (29,461) | 用途物品 (1,388) | 電気電子装置(←電子部品) (263)

Fターム[4F207AH33]の下位に属するFターム

送配電(←プラグ、コネクタ) (64)

プリント配線基板(←銅張積層板) (10)

封入電子部品(←ICカード) (2)

磁気テープ、磁気ディスク、磁気カード (2)

音響機器(←拡声器コーン) (1)

通信機器(←アンテナ) (4)

電気電子装置用のパネル、ケース (8)

Fターム[4F207AH33]に分類される特許

121 - 140 / 172

長手状成形品の製造方法

【課題】長手状成形品の温度による収縮問題を解決する製造方法を提供する。

【解決手段】樹脂を押出し成形し、冷却した後、所定寸法にカットするようにした所定長

の長手状成形品の製造方法において、長手状成形品を冷却後に所定温度を加えてアニール

することにより長手状成形品を製造し、樹脂が管状に押出し成形されてチューブとして成

形されアニールは長手状成形品をカット後に行い、アニールは約60℃以上で約1時間以

上加熱し、アニールは炉中に投入することで加熱するようにした長手状成形品の製造方法

。

(もっと読む)

シクロオレフィン系樹脂フィルム及びその製造方法

【課題】ゲルの発生による光学特性の低下を抑制し、且つ、スリップ材を配合することなしで優れたハンドリング適正を付与することができるシクロオレフィン系樹脂フィルム及びその製造方法を提供する。

【解決手段】シクロオレフィン系樹脂フィルムに残留するゲルを、円形度が0.7以上である円相当径0.5μm以上3μm以下のサイズのゲルを50〜2000個/mm2含み、円形度が0.7以上である円相当径10μm以上のサイズのゲルが10個/mm2以下とする。

(もっと読む)

表面形状転写樹脂シートの製造方法およびその製造装置

【課題】転写型の表面形状を精度よく、速やかに転写して、表面形状転写樹脂シートを製造し得る方法を提供することを目的とする。

【解決手段】本発明の表面形状転写樹脂シートの製造方法は、樹脂を加熱溶融状態でダイから連続的に押し出して連続樹脂シートを製造するシート製造工程と、連続樹脂シートを第一押圧ロールと第二押圧ロールとで挟み込む第一押圧工程と、第二押圧ロールに密着させたまま連続樹脂シートを搬送する搬送工程と、搬送された連続樹脂シートを第二押圧ロールと第三押圧ロールとで挟み込む第二押圧工程とを含み、第三押圧ロールは、その表面に転写型を備え、該転写型は、複数の凹部からなり、前記凹部のピッチ間隔は50μm〜500μmであり、前記凹部の溝深さは3μm〜500μmであり、連続シートは、第二押圧工程において第三押圧ロール表面に備えた転写型が転写されることを特徴とする。

(もっと読む)

鱗片材、成形材、成形方法及び鱗片材塗布方法

【課題】鱗片材4bを混合することによる層状の固まりから生じるチューブの空隙(巣)

及び空気漏れの通路を防止することのできる鱗片材、成形材、成形方法及び鱗片材塗布方

法を提供する。

【解決手段】

所定の熱又は圧力又は溶解液の破損処理で破損して内容物を放出する被覆部材4aで被覆

して成ることを特徴とする鱗片材4bを提供する。鱗片材4bを被覆部材4aで被覆する

ことで鱗片材4bが互いに被着し合うことを防ぐことにより、鱗片材4bが互いに被着す

ることで生じる空隙の発生を減少させ、鱗片材4bを分布させる。

(もっと読む)

光反射シートおよびその製造方法

【課題】押出法により光反射性および成形加工性に優れた樹脂発泡体からなる光反射シートを安価に製造する。

【解決手段】熱可塑性樹脂組成物と発泡剤とからなる樹脂/発泡剤混合物を押出機1の多孔ダイ4から押し出して得た多条発泡体をシート状に圧縮して光反射シート9を得る。

(もっと読む)

転写樹脂シートの製造方法

【課題】転写ロールの表面形状を精度よく、速やかに転写しうる転写樹脂シートの製造方法を提供する。

【解決手段】加熱溶融状態でダイから連続的に押し出された連続樹脂シートを、第一押圧ロールと第二押圧ロールとの間で挟み込んで前記第二押圧ロールに密着させた状態で前記連続樹脂シートを冷却させ、その後に前記第二押圧ロールと該第二押圧ロールに隣接する転写ロールとの間で挟み込むことで、該転写ロールの表面形状を連続樹脂シートに転写する転写樹脂シートの製造方法であって、前記転写ロールと密着する面の連続樹脂シートの表面温度が前記連続樹脂シートの樹脂のビカット軟化点より20℃〜60℃高い温度である。

(もっと読む)

光学フィルム、その製造方法、偏光板、及び液晶表示装置

【課題】フィルムの表面のスジ故障と押され故障の問題がなく、ハードコート層や反射防止層などの表面加工性がよく、高いコントラスト、高温高湿時の耐久性に優れた光学フィルム、偏光板、及び該偏光板を用いた液晶表示装置を提供する。

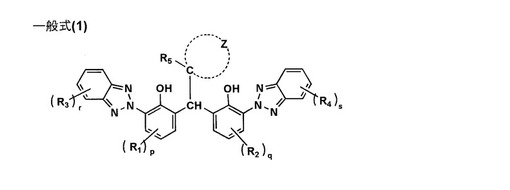

【解決手段】セルロースエステルと下記一般式(1)で表される化合物を含有することを特徴とする光学フィルム。

【化1】 (もっと読む)

(もっと読む)

熱可塑性樹脂フィルムの製造方法

【課題】 位相差や厚みムラが少なく、平面性の良好な熱可塑性樹脂フィルムの製造方法を提供すること。

【解決手段】 溶融粘度が20,000Poise以上の溶融熱可塑性樹脂をダイからシート状に押し出し、冷却ドラム上で固化せしめて熱可塑性樹脂シートとするに際し、冷却ドラム上における熱可塑性樹脂シートの厚みを30μm以下にすると共に、冷却ロール上の熱可塑性樹脂シートの端部のみに気体を吹きつける。

(もっと読む)

ローラーおよびその製造方法

【課題】各層間の結合性に優れ、接着剤およびアウタースリーブ内で発泡材を発泡させる発泡工程を不要とし、使用後に再び回収して再利用することができる材料を用いることで将来的に容易に再利用され、円柱形芯材の仮固定や所定の位置からのずれといった問題を回避し、熱膨張による形成方法や加熱溶融による接着法、共押出し成形法を使用することができるローラーおよびその製造方法を提供する。

【解決手段】ローラーは、円柱形芯材1と、熱可塑性ポリウレタン系樹脂の発泡に基づき形成され、前記円柱形芯材の外周に配置される発泡体チューブ2と、前記発泡体チューブ2と同じ樹脂で形成されて、前記発泡体チューブの外周に配置される非発泡体アウタースリーブ3とを備える。前記発泡体チューブ2は、前記発泡体チューブと同じ樹脂で形成される非発泡体インナースリーブを介して前記円柱形芯材1の外周に配置されてもよい。

(もっと読む)

ポリカーボネート樹脂成形体の成形装置、成形方法及びポリカーボネート樹脂成形体

【課題】黄変が防止され、色相が良好なポリカーボネート樹脂成形体及びその製造方法を提供する。

【解決手段】ポリカーボネート樹脂組成物を押出成形してペレットとし、これを射出成形して透明ポリカーボネート樹脂成形体を製造する。成形機のスクリュ等に、酸化開始温度が700℃以上の皮膜を設ける。得られた透明ポリカーボネート樹脂成形体を、加熱してアニール処理してもよい。

(もっと読む)

樹脂シートの製造方法

【課題】 表明に微細な凹凸を有する比較的厚い樹脂シートを転写性良く製造すること。

【解決手段】 少なくとも、溶融した樹脂を連続的に運動している可動面に供給する第1工程と、前記第1工程で供給された樹脂を前記可動面で加圧してシート状にする第2工程と、前記第2工程でシート状にされた樹脂を可動面で冷却する第3工程と、前記第3工程で冷却された樹脂を可動面から剥離する第4工程と、からなる厚み1.3mm以上の樹脂シート製造方法において、

前記可動面が微細な凹凸形状を複数有しており、樹脂の平均降下速度が、40℃/秒以上であり、前記第2工程での加圧圧力を1MPa〜70MPa、前記樹脂のガラス転移温度がTg(℃)であるとき該第2工程で加圧された溶融樹脂の表面温度を(Tg−5℃)〜(Tg+10℃)となるように制御され、加圧時間が0.2秒〜2秒であることを特徴とする樹脂シートの製造方法。

(もっと読む)

帯電部材用被覆チューブ、その製造方法、帯電部材、プロセスカートリッジ及び電子写真装置

【課題】形状ムラがなく、製造された積層シームレスチューブが帯電部材の表面層用に良好である帯電部材用被覆チューブを容易に製造できる方法を提供する。

【解決手段】少なくとも2層からなる積層チューブを重力方向に押し出す工程における各層の樹脂圧が200kg/cm2以上450kg/cm2以下であり、かつ、各層間の樹脂圧の差が±50kg/cm2以内にあり、最外部層が、融点が110℃以上170℃以下である炭化水素系ワックスを含むことにより、上記課題は達成される。

(もっと読む)

光学フィルム、光学フィルムの製造方法、それを用いた偏光板及び液晶表示装置

【課題】紫外線吸収性能や透明性に優れ、ブリードアウトが少ない紫外線吸収剤を含有する光学フィルムを提供することにある。

【解決手段】下記一般式(1)で表される紫外線吸収剤を含有することを特徴とする光学フィルム。 (もっと読む)

(もっと読む)

結晶性ポリオレフィン系樹脂フィルムの製造方法

【課題】得られる結晶性ポリオレフィン系樹脂フィルムの厚み斑及び有色欠点を抑制することができると共に、Tダイのリップが破損することを抑制できる結晶性ポリオレフィン系樹脂フィルムの製造方法を提供すること。

【解決手段】本発明の結晶性ポリオレフィン系樹脂フィルムの製造方法は、結晶性ポリオレフィン系樹脂をTダイのリップから押し出して、フィルム状に成形する工程を備え、Tダイからの結晶性ポリオレフィン系樹脂の押し出しを停止した状態であり、且つリップの表面温度が60℃より高い状態にある押出停止時点から、Tダイからの結晶性ポリオレフィン系樹脂の押し出しを開始する押出開始時点までの間、リップを80〜180℃の不活性ガス雰囲気中に保持する。

(もっと読む)

熱可塑性樹脂フィルムの製造方法

【課題】 クリーン度を損なうことなく厚み精度の高いフィルムを製造する方法を提供すること。

【解決手段】 溶融熱可塑性樹脂を口金から冷却ロール上に押し出してシートとし、このシートを熱処理して得られるフィルムを巻取機にて巻き取る熱可塑性樹脂フィルムの製造方法であって、口金および冷却ロールを覆う空間を設け、この空間内を間欠的に換気すると共に、換気を停止しているときにフィルムの製造を行う。

(もっと読む)

ポリマーと希釈剤の混合物を調製するための押出機、システム、及び方法

【課題】

本発明は、ポリマーと希釈剤の混合物を製造するための押出機、システム、及び押出し方法に関連する。当該押出機及び押出し方法は、電池セパレーターフィルム等の微多孔フィルムの製造に有益な、ポリマーと希釈剤の混合物の製造に用いられることが出来る。

(もっと読む)

光学用フィルムの製造方法

【課題】きょう雑物の含有量が少なく、外観の優れた光学用フィルムの製造方法を提供する。

【解決手段】

本発明の光学用フィルムの製造方法は、ガラス転移温度が110℃以上200℃以下の範囲内であるとともに、剪断速度が100(1/s)である場合における樹脂温度270℃での粘度が250Pa・s以上1000Pa・s以下の範囲内であるアクリル系樹脂を、Tダイ14を備えた押出機100でフィルム成形する光学用フィルムの製造方法であって、押出機100は、当該押出機100とTダイ14との間にポリマーフィルタ16を備えている方法である。

(もっと読む)

熱可塑性樹脂フィルムの製造方法

【課題】セルロース系樹脂フィルムの幅方向及び長手方向の厚みムラの発現を抑制することができるので、高い光学特性のフィルムを得ることのできるセルロース系樹脂フィルム及びその製造方法を提供する。

【解決手段】本発明に係る熱可塑性樹脂フィルムの製造方法は、押出機22で溶融した熱可塑性の樹脂をダイ24からシート状に吐出し、回転中の冷却ローラ28上に着地させ、冷却固化して製膜する。冷却ローラ28に着地するまでの溶融樹脂は、その流れ方向に出力を変化可能なヒーター25で加熱することによって、流れ方向の温度分布が10℃以内に抑えられる。

(もっと読む)

押出成形チューブの製造方法及びその装置

【課題】引取りベルトの走行性を安定させるとともに、引取る中空のチューブに必要な引

き出し張力を付与する。

【解決手段】押出成形機10により連続的に押出され、冷却機20で冷却された中空のチ

ューブ1を引取る引取機30において、上記中空のチューブ1を挟持する引取りベルト3

1cの下側のベルト面と上記引取りベルト32cの上側のベルト面との隙間の寸法である

ベルト間隙量Sを調整して、当該チューブ1の全高がHであるときに、上記中空のチュー

ブ1の潰し量ΔH=H−Sを略1.5mm以上とすることで、上記引取機30のチューブ

引き出し張力が10kgfの張力限界値を超えるようにした。

(もっと読む)

樹脂ベルトの製造方法および製造装置

【課題】工程増を伴うことなく、経時変化によるセット跡の発生を防止することが可能なコスト性に優れた樹脂ベルトの製造方法および製造装置を提供する。

【解決手段】押出機から、環状ダイス11を介して押出した熱可塑性樹脂を含む組成物を、冷却固化させてチューブ状に成形する樹脂ベルトの製造方法である。環状ダイス11から押出されたチューブ状の組成物1を、第1マンドレル12の外周に担持させて冷却し、次いで、第1マンドレル12の直径以下の直径を有する第2マンドレル13に担持させた状態で、熱可塑性樹脂のガラス転移温度以上融点以下の所定温度にて熱処理した後、連続的に引き取る。

(もっと読む)

121 - 140 / 172

[ Back to top ]