Fターム[4F207AQ01]の内容

プラスチック等の押出成形 (29,461) | 検出手段の特徴 (38) | 光学的手段 (21)

Fターム[4F207AQ01]に分類される特許

1 - 20 / 21

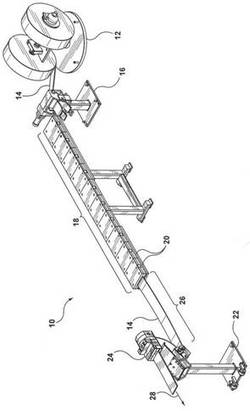

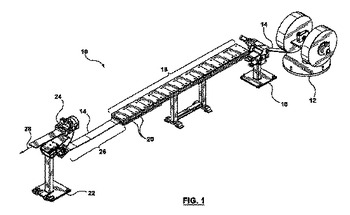

押出し複合手すり用のすべり層を前処理する方法及び装置

【課題】てすりの押出成形におけるすべり層の前処理及び供給の最適化する方法及び装置を提供する。

【解決手段】押出成形手すり用のすべり層14を前処理する方法および装置10は、すべり層供給源12と、すべり層を滞留時間の間に高温にさらす、すべり層を加熱モジュール18まで送る手段と、すべり層を押出しダイヘッド24まで送る手段とを有する。すべり層がすべり層供給源12から押出しダイヘッド24まで送られる際に、すべり層の部分を実質的に無張力のループとして維持する1つまたは複数の制御送り装置も実施され得る。加熱モジュール18から押出しダイヘッド24までの間における適切な冷却を保証するための冷却区間も含まれ得る。また、押出しダイヘッド24とすべり層14との間の熱伝達を低減する手段も設けられる。

(もっと読む)

シート製造装置及びシートの製造方法

【課題】所望の厚みを有するシートを製造するまでの製造時間の短縮化を図ることができるシート製造装置及びシートの製造方法を提供すること。

【解決手段】溶融樹脂をシート状に吐出し、該樹脂の吐出間隙21を調整する複数の厚み調整手段22を有するダイ20と、吐出された樹脂から成るシートの厚みを、その幅方向に沿って測定する厚み測定器50と、その測定結果から作成した厚みプロファイルに基づいて複数の厚み調整手段22の操作量を制御する制御手段60を備え、制御手段60は、厚みプロファイルと所望の厚みプロファイルとの偏差プロファイルを作成する偏差プロファイル作成処理部613と、偏差プロファイルを複数の空間周波数帯域成分に分離する帯域分離処理部614と、分離された複数の空間周波数帯域成分のうち択一的に選択された空間周波数帯域成分について、所定の制御定数を用いて操作量を算出する操作量算出処理部616を備えている。

(もっと読む)

スクリーンチェンジャのスクリーン交換方法及びスクリーンチェンジャ

【課題】DB式の押出機のスクリーンチェンジャの空気抜き作業において、樹脂の空気抜き溝からの流出を的確に検知することができるスクリーンチェンジャのスクリーン交換方法及びこの方法を好適に利用することができるスクリーンチェンジャを提供する。

【解決手段】本発明は、DB(DUAL BAR SCREEN CHANGER)式の押出機のスクリーンチェンジャにおいて、空気抜き溝から樹脂が流れ出すことによってスクリーン交換後の空気抜き作業を完了させる方法であり、空気抜き溝から大気中に流れ出す樹脂の温度がその周囲の温度、例えばスライドバーの温度と異なることを利用して樹脂の空気抜き溝からの流出の有無を検出する方法である。

(もっと読む)

グラスランの断面形状評価方法

【課題】グラスランにおける断面形状の各部の寸法の評価をインラインにて定量的に行える断面形状評価方法を提供する。

【解決手段】押出成形後に所定長さに裁断された断面略チャンネル状のグラスラン1の切断面をCCDカメラ28で撮像し、断面形状の良否を画像解析装置33により評価する。撮像する工程のほか、側壁部とリップのそれぞれの長さと側壁部に対するリップ先端までの距離を計測してその良否判定を行う工程と、底壁部の幅寸法を計測してその良否判定を行う工程と、各側壁部と底壁部との相対位置関係として底壁部と各側壁部とのなす角度を計測してその良否判定を行う工程と、を含んでいる。

(もっと読む)

ベント孔状態検出装置及び押出機

【課題】ベントアップを早期かつ正確に検出することを可能とするベント孔状態検出装置及び押出機を提供。

【解決手段】押出機1に用いられ、シリンダー2の途中に設けられたベント孔5から混練中に発生する副生成物をシリンダー2の外部に排出するときのベント孔5内の副生成物の状態を検出するベント孔状態検出装置10であって、ベント孔5の排出口5b内に向けて赤外線を出射してベント孔5の内部又はスクリュー3までの距離を測定する第1赤外線センサ12と、ベント孔5の排出口5bに沿って赤外線を出射して排出口5bを覆う位置までの距離を測定する第2赤外線センサ13と、第1赤外線センサ12及び第2赤外線センサ13が測定した測定結果に基づいて、ベント孔5の排出口5bにおける副生成物の盛り上がり状態及びベント孔の閉塞状態を検出する状態検出手段14と、検出したベント孔5の状態を出力する状態出力手段15と、を有することを特徴とする。

(もっと読む)

表面に凹凸形状を有する光学シートの製造方法

【課題】光学シートの品質管理を高精度に行うことができると共に、生産性にも優れた、表面に凹凸形状を有する光学シートの製造方法を提供する。

【解決手段】この発明の光学シート2の製造方法は、押出機から熱可塑性樹脂を押し出して樹脂シート1を得る押出工程と、成形面に凹凸形状部30a及び平坦部30bが設けられた成形ロール12を、樹脂シート1の少なくとも片面に圧接せしめることによって、表面に凹凸形状面及び平坦面が形成された光学シート2を得る表面成形工程とを包含することを特徴とする。得られた光学シート2の平坦面部分を切り取り、該平坦面部分の光学特性を測定し、得られた測定値をフィードバックして製造条件を調整することによって、光学シート2の品質管理を高精度に行うことができる。

(もっと読む)

成形方法および成形装置

【課題】得られる成形品の性質を安定化することができる成形方法、および、その成形方法に用いる成形装置を提供すること。

【解決手段】

第1スクリュー6が内装され、材料投入口7が形成されたバレル5と、材料投入口7に接続され、バレル5に材料を投入する材料投入部3とを備える成形装置1を用いて、少なくとも材料投入口7まで常に満杯になるように、バレル5に材料を投入した状態で成形する。

(もっと読む)

生分解性樹脂成形体の製造法

【課題】成形体の使用後に微生物の働きによって水と二酸化炭素に分解される生分解性ポリエステルの中でも特に結晶化の遅いP3HAの欠点である結晶化の遅さを改善し、成形加工性、加工速度を向上させること。

【解決手段】微生物により生産される、式(1):[−CHR−CH2−CO−O−](式中、RはCnH2n+1で表されるアルキル基で、nは1〜15の整数である。)で示される繰り返し単位からなる脂肪族ポリエステル系重合体(ポリ(3−ヒドロキシアルカノエート))を含む生分解性樹脂組成物を加熱溶融混練して成形体に成形する際に、加熱溶融混練した後の成形機出口での残存結晶量を近赤外分光法によるスペクトルにより確認し、前記成形体の近赤外分光法による結晶化ピークが成形直後から200秒以内に観察されるように前記成形機出口での残存結晶量を調整する生分解性樹脂成形体の製造法により上記課題が解決される。

(もっと読む)

フィルムの製造方法、フィルム、偏光板、液晶表示板用フィルム、及びフィルム製造装置

【課題】 長期間の製膜を行なった場合においても、溶融物の挟圧位置が変化せず、光学特性が安定したフィルムの製造方法、及びその方法により製造されるフィルムを提供する。

【解決手段】

熱可塑性樹脂を含有する組成物をダイ16から溶融押出し、溶融押出しされた溶融物12Aを、タッチロール28とキャスティングロール18の間に連続的に挟圧してフィルム状に成形する。架台50を移動させることにより、溶融物12Aの挟圧する位置が一定となるように調整しながら、溶融物12Aをタッチロール28とキャスティングロール18により挟圧する。

(もっと読む)

フィルムの製造方法

【課題】非常に高さの低い粗大突起をも低減ことができるフィルムの製造方法の提供。

【解決手段】溶融状態の熱可塑性樹脂をシート状に押し出す工程と、それを巻き取る工程および巻き取られたフィルムを良品と不良品とに選別して良品を製品とする工程とからなるフィルムの製造方法であって、少なくとも巻き取られたフィルムの一方の表面に波長100〜400nmの光の干渉によって測定される粗大突起数を測定し、測定された粗大突起数が基準値以下のフィルムを良品とすることを特徴とするフィルムの製造方法。

(もっと読む)

樹脂温度計測装置

【課題】本体を前後一対の円形盤の接合体により構成し、その前後部材の接合面に溶融樹脂路を形成して、組立・分解が容易で溶融樹脂路の清掃が簡単に行えるようにする。また本体後部の設置盤に円形盤を採用し、その設置盤のロケート穴に挿入係止できるようにして金型を取外すことなく溶融樹脂の温度を計測できるようにする。

【解決手段】計測装置の本体を前後一対の盤状部材の接合体により構成する。前部材に導入孔と上記流出孔とを設ける。後部材にセンサー装着孔を導入孔の軸線上に設ける。前後部材の接合面に導入孔の両側から弯曲して2方向から流出孔に連なる分岐溝を形成する。分岐溝を接合面により閉塞して溶融樹脂路を形成する。本体後部に支持杆を通して設けたボルトにより連結した円形の設置盤を備える。設置盤は型取付盤のロケート穴に挿入可能な直径からなる。

(もっと読む)

ポリエステルフィルムの製造方法および保護フィルム

【課題】透明性に優れ、経済性にも優れた着色保護フィルムの基材フィルムとして好適なポリエステルフィルムの製造方法を提供する。

【解決手段】ヘーズが5%以下であり且つ反射法により測定されるb*値が5以上のポリエステルフィルムの製造方法であって、窒素化合物を含有するポリエステル成形体に由来する再生ポリエステルを原料の一つとして使用するポリエステルフィルムの製造方法およびヘーズが5%以下で、反射法により測定されるb*値が5以上で、窒素化合物を含有するポリエステルから成る保護フィルム。

(もっと読む)

光学フィルムの製造方法

【課題】正面だけでなく斜めから観測してもクロスニコル状態での光漏れが少なく、優れた偏光特性を発現する偏光板を得ることができる光学フィルム、その製造方法及び上記光学フィルムを使用した偏光板を提供する。

【解決手段】非晶性熱可塑性樹脂が溶融押出成形されてなる光学フィルムであって、該光学フィルムは、厚みが100μm未満であり、フィルムの法線方向のレターデーションR(0)が10nm以下であり、フィルムの法線方向から進相軸及び遅相軸方向に40度傾いた方向から測定したレターデーションRs(40)及びRf(40)がR(0)+6nm以下であり、光軸ズレが±10度以下である光学フィルム、上記樹脂がノルボルネン系樹脂である上記光学フィルム、シート状に押し出された上記樹脂からなるフィルムを冷却ロールに密着させる際に、冷却ロールとフィルムとの接点直前のフィルム温度を上記樹脂のTg+50℃以上とする上記光学フィルムの製造方法、及び、上記光学フィルムが偏光子の少なくとも片面に積層されてなる偏光板。

(もっと読む)

押出し複合手すり用のすべり層を前処理する方法および装置

押出し成形手すり用のすべり層を前処理する方法および装置は、すべり層供給源と、すべり層を滞留時間の間に高温にさらす、すべり層を加熱モジュールまで送る手段と、すべり層を押出しダイヘッドまで送る手段とを有する。すべり層がすべり層供給源から押出しダイヘッドまで送られる際に、すべり層の部分を実質的に無張力のループとして維持する1つまたは複数の制御送り装置も実施され得る。加熱モジュールから押出しダイヘッドまでの間における適切な冷却を保証するための冷却区間も含まれ得る。また、押出しダイヘッドとすべり層との間の熱伝達を低減する手段も設けられる。  (もっと読む)

(もっと読む)

ポリプロピレン系樹脂組成物

【課題】高い剛性を有するポリプロピレン系樹脂組成物を提供する。

【解決手段】(A)プロピレン系重合体60〜95重量%と(B)タルク5〜40重量%とを溶融混練してなり、溶融混練した熱可塑性樹脂組成物中の(B)成分のレーザー回折法によって測定した重量平均粒子径が10μmより大きく15μm以下であり、且つ重量基準の粒子径のピークが8〜16μmの範囲内であるポリプロピレン系樹脂組成物。

(もっと読む)

ゴムストリップ材料を製造する装置

コード材料を包含しているゴムストリップ材料を製造する装置(1)である。装置は、連続するゴムストリップを製造する目的で、ポンプ速度が調節可能な一体化されているギアポンプとコード材料の周囲に未加硫のゴムを押し出す搬送スクリューとを備えている押出機(4)を有する。装置は、ギアポンプのポンプ速度を調節する制御ユニットと、ゴムストリップの高さと幅とを計測し、計測された高さと幅とを示す計測信号を出力する計測ユニットとをさらに有する。計測ユニットは、ギアポンプのポンプ速度を調節する制御ユニットに計測信号を出力するために制御ユニットに接続可能であって、ギアポンプのポンプ速度は、少なくとも計測信号に基づいて制御ユニットによって制御可能である。  (もっと読む)

(もっと読む)

押出合成プラスティックウッド複合材料の寸法を監視する引抜装置速度制御装置

押出物引抜装置の速度を変化させることにより押出成形機(14)から出る押出物(16)の寸法を制御すると共に定寸装置を通る押出物の移動速度、膨脹率、及び、押出成形機の押出速度における変動を補償するシステムであって、押出物を押し出す押出成形機と、ローラ及び一例の定寸装置を含むコンベアシステムと、定寸装置を通して押出物を引き抜く引抜装置と、押出物の所望の形状を維持する際に当該システムを支援するレーザー近接測定装置とを含む。レーザー近接測定装置は、少なくとも一対の光学式非接触型変位トランスデューサと、リアルタイムプロセッサと、対話型タッチスクリーンディスプレイ(60)とを含む。トランスデューサは、押出物の側面にレーザーポイントを提供するレーザービームを放出する。  (もっと読む)

(もっと読む)

プラスチックおよび複合材料の多色物品を成形するための色変化制御方法

多色成形物品において無秩序な色変化を与える方法。この方法は、着色剤の混合をほぼ防止する所定の順序および手法により、成形物品に関連した体積の非整数倍に関連した所定の比で、成形装置に個々の着色剤を供給する工程を含む。  (もっと読む)

(もっと読む)

発泡体製造方法、炭酸ガス濃度検出方法及び押出機

【課題】 押出機を用いて、炭酸ガスを注入し、発泡体を製造する場合に、出口での溶融樹脂中の炭酸ガスの量を正確、且つ連続的に簡便に計測することができる発泡体製造方法、炭酸ガス濃度検出方法及び押出機を提供する。

【解決手段】 押出機内の溶融樹脂に炭酸ガスを注入して押出すことで発泡体を製造する発泡体製造方法において、前記押出機の押出し口近傍より溶融樹脂を強制的に吸引し、該吸引された溶融樹脂中の炭酸ガス濃度を近赤外又は中赤外の検出センサで検出し、検出された炭酸ガス濃度に基づいて、前記押出機の溶融樹脂に注入する炭酸ガスの注入量を制御するようにしたことを特徴とする。

(もっと読む)

無延伸フィルムの製造方法、樹脂被覆金属板の製造方法、および無延伸フィルムの製造装置

【課題】 少量多品種で生産する熱可塑性樹脂からなる無延伸フィルムの製造方法、熱可塑性樹脂被覆金属板の製造方法、および熱可塑性樹脂からなる無延伸フィルムの製造装置の提供。

【解決手段】 熱可塑性樹脂Aと熱可塑性樹脂A以外の別の熱可塑性樹脂Bを別個に加熱溶融して押出用Tダイの両端部に導き、加熱溶融した熱可塑性樹脂Aの両側に熱可塑性樹脂Bが並存するように吐出してキャスティングロール上に押し出し、熱可塑性樹脂Aの両側に熱可塑性樹脂Bが並存してなる無延伸フィルムに製膜する方法において、熱可塑性樹脂Aを供給する管の下部の両側に穿設した孔B3a(B3b)の断面形状を、長軸が加熱溶融樹脂の流れ方向と平行方向で短軸が加熱溶融樹脂の流れ方向と直角方向である楕円形状の上側の約半分が閉塞され、かつ閉塞部B4に突起B5を設けた形状とすることにより、熱可塑性樹脂Aと熱可塑性樹脂Bとの境界部に凹凸スジを生じさせる。

(もっと読む)

1 - 20 / 21

[ Back to top ]