Fターム[4F207KL83]の内容

プラスチック等の押出成形 (29,461) | 押出成形の細部 (2,289) | 押出ダイ (1,317) | ダイの細部(←リップ部の構造) (1,027) | 主成形材料の流れに関するダイの形状 (391)

Fターム[4F207KL83]の下位に属するFターム

フィルム状に広げる手段 (312)

Fターム[4F207KL83]に分類される特許

61 - 79 / 79

幅広で平坦なプラスチックベースの構造体を製造するためのダイ

ベース(1)及びカバー(1bis)から成る、幅広で平坦なプラスチックベースの構造体を製造するためのダイであって、分配チャンネル(7)内部に向かって開口している、融解されたプラスチックを供給するための複数のダクト(5)と、前記融解されたプラスチックを略平坦な構造体の形態で生産するための長手方向の流出スロット(13)と、を備えている前記ダイにおいて、前記分配チャンネル(7)及び前記流出スロット(13)は、供給ダクト(5)がその近傍に位置する下流側頂部(6)と、前記分配チャンネル(7)及び前記流出スロット(13)の交点を形成する2つの上流側頂部と、を有している略三角形状を成した複数の分配部(8)を介して連通し、各前記供給ダクト(5)は、前記供給ダクトのそれぞれに設けられた前記ダイの上流側に位置するオリフィス(3)を介して前記融解されたプラスチックを供給することを特徴とするダイ。  (もっと読む)

(もっと読む)

充填剤含有ポリテトラフルオロエチレンシートの製造方法および押出成形用ダイ

【課題】 充填剤含有ポリテトラフルオロエチレン(PTFE)シートの製造方法において、充填剤の割合が多い場合でも、シートの薄膜化が可能な製造方法を提供する。

【解決手段】 充填剤、PTFEおよび加工助剤を含む混合物を、ダイ1を用いてシート状に押出成形し、このシート状成形物を圧延し、次いで、前記加工助剤を除去して充填剤含有PTFEシートを製造する。前記ダイ1は、シリンダ部3、ラム2、第1のテーパ部4、オリフィス部5、第2のテーパ部6およびランド部7を有する。

(もっと読む)

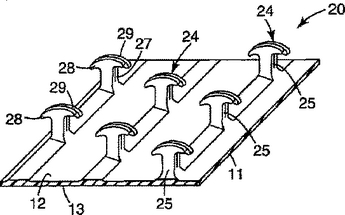

マルチヘッドフック

本発明は可撓性のバッキング(11)とユニタリーバッキング(11)の上部表面から突出している複数の離間したフック部材(24)とを含むユニタリーポリマーフックファスナー(20)を好ましく形成するための方法を提供する。それぞれのフック部材(24)は実質的に同一方向に突出している複数のフックヘッド要素(28,29)を含む。それぞれのフック部材はバッキング(11)に一端で取り付けられたステム部分(25)とバッキング(11)の反対側のステム部分(25)の一端にヘッド部分(28,29)を含む。ヘッド部分(28,29)はステム部分(25)の側面から延在することもでき、完全に省略されてフック部材以外の他の形状であり得る別の突出部を形成することもできる。ヘッド部分(28,29)は好ましくは2つの対向する側面の少なくとも1つにおいてステム部分(25)を越えて突出する。少なくともフックヘッド部分(28,29)はステム(25)の2つの対向する側面の少なくとも1つにおいて2以上のフックヘッド要素(28,29)を有する。フックヘッド部分(28,29)は、フックヘッド厚を減少するように好ましくは熱処理されて、縦方向の少なくともフックヘッドにおける分子配向は減少するか、又はなくなる。  (もっと読む)

(もっと読む)

多層構造を有する熱可塑性樹脂シートの製造装置及び製造方法

【課題】着色帯の端縁が不明瞭である多層構造の熱可塑性樹脂シートを製造する製造装置及び製造方法を提供する。

【解決手段】押出経路(1)において、第1の熱可塑性樹脂が第1樹脂供給路4から供給され、マニホールド3内で幅方向の流れを有する位置に、着色帯樹脂供給路5の開口部を設け、着色樹脂を供給する。熱可塑性樹脂からなる多層樹脂シートを製造する押出経路(2)が金型の他方に組み込まれており、押出経路(1)と押出経路(2)は合流して金型出口から吐出され、着色帯が幅方向に埋入された多層構造を有する熱可塑性樹脂が形成される。

(もっと読む)

シーティング装置

【課題】 形成するシートの形状を安定させ、材料残りやコンタミをなくすことによりシートの品質を高め、かつ形成されたシートの温度を低くすることができるシーティング装置の提供をすること。

【解決手段】 材料を供給するための材料供給部16と、前記材料供給部16から供給された材料を蓄積する材料蓄積部17と、前記材料蓄積部17に蓄積された材料を圧延するための材料圧延部18とを備え、前記材料蓄積部17に上方から材料を押し付けるための材料押し付け部材1を設けた。

(もっと読む)

物品の押出方法

流入する初期溶融流から非線形溶融流を形成するように成形された少なくとも1つのプロフィルダイインサート(2)を介して初期溶融流を同時押出する方法。ダイインサート入口(12)は、上方境界と下方境界との間に非線形開口部を有する。ダイインサート(2)は、流入溶融流の1つ以上の溶融流または領域の流れる方向を転換するように配置されている。ダイインサート入口(12)における初期溶融流は、一般に、材料溶融流の本来の流路に対して横方向に方向転換される。ダイインサート入口(12)において形成された非線形溶融流は、次にダイインサート(2)内で、ダイインサート出口開口部において実質的により線形または長方形の溶融流に集束する。ダイインサート出口開口部において、初期溶融流の少なくとも1つの層または部分は、押し出された材料の幅または横方向における複数の異なるゾーン内で、押し出された比率の幅または横方向における複数の異なるゾーン内で、異なる比率に分配されている。本発明は、押出物品にも関する。  (もっと読む)

(もっと読む)

プラスチック光学部材の製造方法及び製造装置

【課題】 ドーパントを拡散し屈折率分布を有するプラスチック光ファイバを溶融押出法で製造する。

【解決手段】 コア部とクラッド部とを形成する材料を共押出ダイスに供給する。共押出ダイスでコア部の外周にクラッド部を被覆して光ファイバ原糸20を形成する。光ファイバ原糸20をノズル14に送り拡散部14aでドーパントを拡散させる。吐出部14bから光ファイバ21として送り出す。拡散部14aの半径をR(mm),吐出部14bの半径をr(mm)とする。光ファイバ原糸20を絞る絞り部14cの長さをL(mm)とする。0<180/π×tan-1((R−r)/L))<10を満たすように絞り部14cを構成することで、光ファイバ21の屈折率分布形状の変動を抑制できる。

(もっと読む)

フィードブロック

【課題】簡単な構造であるのでメンテナンスが容易であるとともに、共押出成形時における層間不安定現象を解消して、外観品質の安定した製品を得ることができるフィードブロックを提供することを目的としている。

【解決手段】複数の樹脂流路を流れる樹脂材料を層状にして合流させるようにした共押出成形に用いられるフィードブロックにおいて、樹脂流路と樹脂流路との合流点近傍で、合流点に向かって徐々に流路幅を拡幅する拡幅部が少なくともいずれか一方の樹脂流路に設けられていることを特徴としている。

(もっと読む)

積層シートの製造装置および製造方法

【課題】各層の厚みが目標値あるいは設計値通りの積層シートを容易に製造することが可能な積層シートの製造装置および製造方法を提供する。

【解決手段】間隔をおいて配列された多数のスリットを有し、隣り合うスリットから異なる溶融樹脂を流出させことにより、異なる溶融樹脂が交互に積層された積層シートを製造する装置において、前記スリットの入口から出口へ流動する溶融樹脂の最短の流路長L1と最長の流路長L2との比L1/L2の値が、0.5以上である装置。

(もっと読む)

押出機ヘッド用二重流路

【課題】押出機から押し出された材料を、均等な質量および速度の分布でダイへ導く。

【解決手段】材料から所定の断面輪郭の2つ以上のエラストマストリップを同時に形成する。材料は、押出機から入口の流路10内に受け入れられ、そこで、斜めになった2つの流路40,50に分けられる。この材料は移行部分80を通過して、そこで真っ直ぐにされ、かつ材料の質量中心が、下流の排出路90内に配置された分流部100の中心線に揃うように移動させられる。その後に、材料は予備成形物およびダイ60内に排出される。

(もっと読む)

ゴムストリップの製造装置

【課題】 複数本のゴムストリップGsを同時にかつ精度良く形成することができ、装置コストの低減や工場の省スペース化を図りながら、デュアルワインド等による効率の良いゴム部材の形成を、ゴムストリップ間の接合を強固に保ちながら実施しうる。

【解決手段】 吐出口2からゴムを吐出するゴム押出機本体3と、前記吐出口2からのゴムを予成形して押し出すゴム流路4の前端部に予成形口5を開口させた口金12を有する押出しヘッド6と、前記ゴム流路4の前端部で開口する予成形口5から押し出される予成形ゴムストリップGpを最終形状のゴムストリップGsに成形するローラヘッド7とを具える。前記口金12は、吐出口2からのゴムを分割する複数の分岐流路16を有し、かつ前記予成形口5は各分岐流路16の前端部で開口する複数の分離予成形口17からなる。

(もっと読む)

押出し装置

【課題】 押出しヘッドやクランプ具の大型化、コストの上昇などを招くことなく、しかもゴム流路内のゴムの取り出しを容易としながらも、ゴム押出し機本体の吐出口よりも巾広のゴム部材を予成形できる。

【解決手段】 押出しヘッド6は、ゴム押出し機本体3に固定されるヘッド本体部11と、その前端部11Aに接離可能に取り付くヘッド副部13とを具える。ヘッド本体部11には、ゴム押出し機本体3の吐出口2から下流側に向かって該吐出口2よりも内径Dを増加させた中間口15までのびる断面円形状の第1のゴム流路16が形成される。ヘッド副部13には、前記中間口15と同径の取入れ口17からヘッド押出口5まで横長状に変形し、かつヘッド押出口5の巾を前記吐出口2の内径D0よりも大、かつ中間口15での内径D1以下とする第2のゴム流路18が形成される。又ヘッド本体部11とヘッド副部13とを、手動によってクランプし第1、第2のゴム流路16、18を密に連結しうるシェルクランプ手段20を具える。

(もっと読む)

チューブラフィルムを製造するためのフィルムブロー成形型

本発明は、熱可塑性プラスチック製のフィルムブロー成形チューブを製造するためのフィルムブロー成形型に関する。従来のフィルムブロー成形型ではフィルム上に不透明な縞、波状領域又は螺旋状縞が生じる。この不利なフィルム特性を回避するために、フィルムブロー成形型の中心軸の周りに同心に配置された複数の環状スリット状の溶融体通路(9,10,11)と、フィルムブロー成形型の中心軸を基準にして内側の境界壁面に設けられた内側溶融体通路の螺旋分配器(8)と、フィルムブロー成形型の中心軸を基準にして外側の境界壁面に設けられた外側溶融体通路の螺旋分配器(6)とを有している。  (もっと読む)

(もっと読む)

押出された熱可塑性樹脂から板材を製造する方法

熱可塑性樹脂(3)から板材を製造する方法であって、特にTFTモニター用の板材(6)が先細に押出されることを特徴とする。  (もっと読む)

(もっと読む)

ゴム被覆ヘッド

【課題】 引き揃えられた複数本のコードにゴムを被覆して押し出す押出機において、ゴム被覆ヘッド内を通過するゴムとその通路との間の摩擦熱によるゴムの温度上昇を抑える。

【解決手段】複数本のコード5は、インサータ11に導入され、その前端からコード通路13とゴム流路24,25との交差部26に移送され、上下両面にゴムが被覆される。ゴムが被覆された複数本のコード(ベルト)6は、上下のダイ14,15の間の通路27を通過するときに上下の厚みが決定され、前方へ送り出される。インサータホルダ12の前面の上下の垂直面16,18と、上下のダイ14,15の後面の垂直面20,22とにより、垂直なゴム流路を形成しているため、傾斜したゴム流路を形成している従来装置と比較すると、ゴム流路が短くなるため、その分ゴム流路とゴムとの間の摩擦熱が低減する。

(もっと読む)

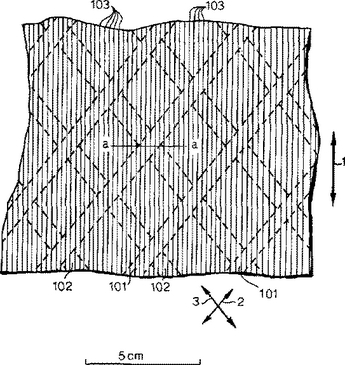

配向フィルムからなる交差積層材、それの製造方法及びこの方法に適した共押出ダイ

複数のフィルムから新規の交差積層材が形成され、この際、これらのフィルムのうちの少なくとも二つは単軸配向もしくはアンバランスド二軸配向されており、ここで、これらのフィルムのうちの一つにおける主配向方向は、他のフィルムにおける主配向方向と交差しているものであり、但し、積層材の内部にありかつ互いに接合されている表面上でのこれらの二つのフィルムの表面特性が適当なパターンで改良されている。これらのフィルムの内部に配置されたフィルム表面層は、共押出しされた材料からなるストランド(101、102)の配列を含み、そしてこれらのフィルムは、それらの二つのフィルムのストランド配列が互いに交差するように配置される。上記ストランドは、各フィルム間の接着を制御するためと、繰り返し折り曲げされた際の剥離傾向を低減させるために使用することができ、これによって防水シートとして使用するのに好適な積層材が製造される。またその代わりに、これらのフィルムのうち主層が透明な少なくとも一つのものに浮出し加工を施して筋(103)を形成することと組み合わせた場合には特に、着色されたストランドは、上記フィルムの側から見た場合に、積層材が実際よりも厚く見え得る興味深い視覚効果を積層材に与える。  (もっと読む)

(もっと読む)

押し出し成形機用のノズルヘッド

本発明は、外側のジャケット(2)と、内側のシリンダ状のピン(4)と、出口側に環状のノズル間隙(19)と、溶湯用の少なくとも1つの供給口と、ノズル間隙に移行する中央の環状路に溶湯を分配するための少なくとも1つの分配要素(6)とを有する押出し成形機用のノズルヘッド(1)において、分配要素(6)が、溶湯の流通のためにピン(4)の長手方向軸を中心として捩れた状態にされ、溶湯流が中央の環状路内を案内されるように、分配要素(6)及び/又は流通路(16)が形成されていることを特徴とするノズルヘッドに関する。  (もっと読む)

(もっと読む)

管状の押出生成物を生成するプロセスおよび押出機ノズル

本発明は、管状生成物、特にインフレート・プラスチック箔ホースを押出成形するプロセスと押出機ノズルに関する。このプロセスは、入口を通して加圧材料を押出機ノズルに送り込むステップと、ノズルの内外構成要素の間に形成されたダクトに材料流を強制的に通すステップと、次にダクト端部の環状口を通して材料流を圧迫して、管状生成物を成形するステップを含む。核心は、押出機ノズルに入る材料流を最初は環状拡張室に送り込んで分配することであり、その断面は入口より大きくなるように選択する。断面が細くなって環状拡張室に接続された均質化リング流路の流れ抵抗より圧力が高い材料で、拡張室が完全に充填されると、均質化リング流路内で、材料の流れが入る方向を横切る方向に強制的に移動し、少なくとも均質化リング流路の境界を部分的に決定する表面の相対的回転によって均質化される。材料の流れは、強制的螺旋運動によって引き抜き口へと誘導される。  (もっと読む)

(もっと読む)

熱変位式自動Tダイの制御方法

【課題】 温度制御ループと厚さフィードバック制御ループとからなる熱変位式自動Tダイのカスケード制御方法において、温度制御ループを過去のヒータ制御出力値とこれに基づく周囲への放熱温度とから、ダイボルトの温度すなわちヒータ制御出力値を予測する仮想温度制御ループとして構成し、簡便かつ適正にプラスチックシート等のプロファイル制御を行うことができる熱変位式自動Tダイの制御方法を提供する。

【解決手段】 成形品の厚さデータをプロファイル処理して目標プロファイルを修正して適正なリップ間隙を得るダイボルトの温度設定および変更を行う演算処理を行う厚さフィードバック制御ループに対し、ダイボルトに取付けたヒータの制御出力値とこれに基づく周囲への放熱温度とから適正なダイボルトの温度となるヒータ制御出力値を予測演算する仮想温度制御ループを設けるとともに、その仮想温度制御ループに任意の連続したダイボルトグループ区分毎に設けたダイボルト温度出力を補正演算して出力した後、カスケード制御する。

(もっと読む)

61 - 79 / 79

[ Back to top ]