Fターム[4F209AD04]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (1,652) | 材料 (250) | 無機物質 (88) | セラミック、ガラス (40)

Fターム[4F209AD04]に分類される特許

1 - 20 / 40

高屈折率インプリント材料

【課題】高透過率及び高屈折率を有する膜を形成するインプリント材料を提供する。

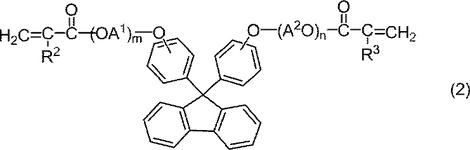

【解決手段】(A)成分、(B)成分及び(C)成分を含有するインプリント材料。(A)成分:特定の式で表されるビフェニル(メタ)アクリレート。(B)成分:下記式(2)で表されるフルオレン(メタ)アクリレート及び/又は特定の式で表されるビスフェノール(メタ)アクリレート。

(式中、R2及びR3は互いに独立して水素原子又はメチル基を表し、A1及びA2は互いに独立して炭素原子数2又は3のアルキレン基を表し、m及びnは互いに独立して0乃至3の整数を表す。)(C)成分:光重合開始剤。

(もっと読む)

耐指紋汚染性基材

【課題】表面に付着した指紋等の汚れが目立ちにくく、かつ、付着した指紋が布等による乾拭きで拭き取りやすい基材であり、拭き取り部分に再度指紋成分が付着した場合であっても、該指紋成分が目立ちにくい基材、すなわち、優れた耐指紋汚染性を有する基材を提供する。

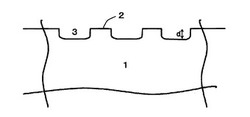

【解決手段】光透過性、光反射性、または光沢性を有する基材1の平滑な面2の指が接触する箇所に、該平滑な面2に付着した指紋成分を毛細管力で集める凹型の穴3を有し、該穴3の正面視での投影面積の二乗根の寸法が10〜300μmであり、該穴3の平均深さが0.2〜50μmであり、該穴3の分布頻度が面積比で10〜85%であることを特徴とする、耐指紋汚染性基材1。

(もっと読む)

微細パターンを有する成型体の製造方法

【課題】表面に微細パターンを有する成型体の製造方法において、スピンコート法等により薄膜に形成された光重合性組成物を保持し、精度よく微細パターンを有する成型体を製造できる方法を提供する。

【解決手段】前記微細パターンの反転パターンを表面に有するモールドと基板との間に、第1の紫外線の照射により半硬化してなる光重合性組成物の半硬化層を挟持する第1の工程と、前記モールドおよび前記基板により加圧した状態で、前記光重合性組成物の半硬化層に第2の紫外線の照射を行い、前記半硬化層を硬化層とする第2の工程と、前記光重合性組成物の硬化層から前記モールドを分離する第3の工程を有する、表面に微細パターンを有する成型体の製造方法を提供する。

(もっと読む)

被転写体及びその製造方法

【課題】新規な被転写体及びその製造方法を提供することを目的とする。

【解決手段】被転写体は、表面に、複数の異なる方向に凹凸パターンが形成された被転写体であり、前記複数の異なる方向の凹凸パターンの繰り返し単位の長さのうち、2つの最小繰り返し単位長さが0.01〜10 nmの範囲内にある。ここで、被転写体の材質は、ガラス、有機高分子化合物などの、ガラス転移点を有する物質であることが好ましい。

被転写体の製造方法は、被転写体用の部材の表面に、平坦表面体の表面を接し、加圧加熱する工程と、前記工程により得られた部材の表面に、鋳型の表面を接し、加圧加熱する工程を有する方法である。ここで、鋳型は、マイカまたはグラファイトであることが好ましい。また、平坦表面体の表面粗さは、0.01〜1.0 nmの範囲内にあることが好ましい。また、平坦表面体の材質は、サファイアまたはチタン酸ストロンチウムであることが好ましい。

(もっと読む)

インプリントリソグラフィのための方法および装置

【課題】eビームリソグラフィの際に非伝導性基板を用いるテンプレートのに電子を消散することができるインプリントリソグラフィの方法および装置を提供する。

【解決手段】インプリントリソグラフィ方法は材料を伝導性基板のパターン化面上に生成するステップと、透明基板および伝導性基板を互いに押し付け、押し付けにより材料はパターン化面に整合するステップとを含む。エネルギは材料に与えられて、材料からパターン化された材料を形成する。透明基板および伝導性基板は分離され、パターン化された材料は透明基板に貼り付く。

(もっと読む)

光学部品の製造方法

【課題】成形型の型面に離型剤を塗布することなく、離型性を向上させ、また、感光性樹脂自体の樹脂組成を変えることなく、同じ照度・照射時間でありながら感光性樹脂の硬化性を向上させて結果として離型性を向上させ、欠陥のない光学部品を得ることができる光学部品の製造方法を提供する。

【解決手段】光透過性基板2上に供給された感光性樹脂1Aに成形型3を型押しした状態で、上記光透過性基板2を透して光照射し光学部品1を製造するに際し、上記成形型3として、型面3aでの、波長365nmの光の反射率が、46%以上に設定されているものを用いる。

(もっと読む)

ナノインプリントによるパターン形成方法

【課題】光硬化樹脂パターン領域外にはみ出した部分の硬化を阻害して、樹脂層の未硬化部分の除去を容易にする。

【解決手段】本発明に係るナノインプリントによるパターン形成方法は、基材上に光硬化樹脂により樹脂層を形成し、前記樹脂層に凹凸パターンを有するモールドを接触させ、前記光硬化樹脂の硬化を阻害する気体を含む雰囲気下で前記樹脂層に光を照射して、少なくとも前記凹凸パターン下にある前記樹脂層を硬化させ、前記樹脂層から前記モールドを離型し、硬化させた前記樹脂層の周囲を除去することを特徴とする。

(もっと読む)

パターン化された乾燥ポリマーを作製する方法およびパターン化された乾燥ポリマー

パターン化された乾燥ポリマーをポリマー溶液またはポリマー分散物から作製する方法であって、ポリマー溶液/分散物の露光区域と、ポリマー溶液/分散物の非露光区域とができるように、ポリマー溶液/分散物の上方にマスクを置く工程と、マスクをかぶったポリマー溶液/分散物に赤外線を照射する工程とを含む方法。 (もっと読む)

インプリント用硬化性組成物、硬化物および硬化物の製造方法

【課題】低粘度かつ低揮発性のインプリント用硬化性組成物を提供する。

【解決手段】分子量310以上、25℃における粘度が30mPa・s以下で、炭素原子、酸素原子および水素原子のみから構成される(メタ)アクリレート化合物を全重合性単量体中30重量%以上の割合で含むことを特徴とするインプリント用硬化性組成物。

(もっと読む)

光学部品の製造方法

【課題】離型性に優れ、成形不良を改善できる光学部品の製造方法を提供する。

【解決手段】サブマスター20のガラス基板3の一方の面に対向する対向面の外形面積が、ガラス基板3の一方の面の外形面積よりも小さい。ガラス基板3とサブマスター20との間に光硬化性樹脂5Aを滴下又は吐出し、その後、樹脂5Aをサブマスター20又はガラス基板3に対して押圧する。その後、樹脂5Aに光を照射させて樹脂5Aを硬化させ、硬化により形成された凸レンズ部5をサブマスター20から離型する。硬化工程では、サブマスター20の周囲の樹脂5Aを硬化させないように照射光を遮蔽しつつ、ガラス基板3とサブマスター20の間の樹脂5Aに光照射させた後、未硬化の樹脂5Aを除去し、離型工程ではガラス基板3とサブマスター20との外形面積の差により生ずる隙間部Sを介してガラス基板3を保持した状態でサブマスター20を、硬化した樹脂5Aから離型する。

(もっと読む)

スタンパの製造方法、および成形体の製造方法

【課題】光を散乱する粗い凹凸構造と、周期が可視光の波長以下である微細凹凸構造とからなるマルチ凹凸構造を陽極酸化によって表面に形成できるスタンパの製造方法及び該スタンパを用いた成形体の製造方法を提供する。

【解決手段】平均結晶粒径が100μm以下のアルミニウム基材10を陽極酸化して、細孔11を有し、厚さが30μm以上の第1の酸化皮膜12を形成する第1の酸化皮膜形成工程と、第1の酸化皮膜の全部を除去し、陽極酸化の細孔発生点13を形成する酸化皮膜除去工程と、アルミニウム基材を陽極酸化して、細孔発生点に対応した細孔14を有する第2の酸化皮膜15を形成する第2の酸化皮膜形成工程と、第2の酸化皮膜の一部を除去し、細孔の孔径を拡大させる孔径拡大処理工程とを有し、粗い凹凸構造S1に、周期が可視光の波長以下である複数の細孔からなる微細凹凸構造S2を重ね合わせた構造を表面に形成するスタンパの製造方法。

(もっと読む)

転写装置および転写方法

【課題】シート状のモールドに形成されている微細な転写パターンを、被成型品に転写するための転写装置において、簡素な構成や工程で、前記被成型品での気泡の発生を防いだ転写をする。

【解決手段】シート状のモールドMに形成されている微細な転写パターンを、被成型品Wに転写するための転写装置1において、転写をするときに、被成型品Wと、被成型品Wと協働してシート状のモールドMを挟み込んで押圧する押圧体5とが内部に位置する真空成型室17であって、被成型品が設置される真空成型室17と、押圧体5が位置する真空成型室とに、シート状のモールドMによって仕切られる真空成型室17を形成する真空成型室形成手段と、前記真空成型室を仕切るシート状のモールドに貫通孔を形成する貫通孔形成手段9と、前記真空成型室を減圧する減圧手段11とを有する。

(もっと読む)

樹脂スタンパ

【課題】スタンパの生産性に優れ、光硬化性樹脂層に対する離型性が良好であり、離型時の強度に優れ、紫外光(UV光)の透過性に優れ、かつ使用後のリサイクル性にも優れた、UVナノインプリント技術に好適な、硬化樹脂組成物用樹脂スタンパ、中でも光多層記録媒体用の樹脂スタンパを提供する。

【解決手段】ポリカーボネート(A成分)100重量部及び屈折率(nD)が1.42〜1.60であるシリコーン化合物(B成分)0.1〜10重量部よりなるポリカーボネート樹脂組成物(C成分)から形成されてなる、硬化性樹脂組成物用樹脂スタンパ、並びにかかる硬化性樹脂組成物用樹脂スタンパを形成するためのポリカーボネート樹脂組成物。

(もっと読む)

ナノインプリント方法およびその方法を用いて形成されたパターン形成体、並びにナノインプリント装置

【課題】本発明は、より簡便にモールドと転写樹脂層を離型できるナノインプリント方法およびナノインプリント装置を提供することを目的とする。また、上記のナノインプリント方法を用いることにより、パターン精度の良好なパターン形成体を提供することを目的とする。

【解決手段】 本発明に係るナノインプリント方法は、基材上に紫外線硬化樹脂からなる樹脂層を形成し、前記樹脂層に対して、凹凸パターン部を有するモールドを、前記凹凸パターン部が前記樹脂層に接触するように押し当て、紫外線硬化樹脂の硬化を阻害する気体を含む雰囲気下で、前記樹脂層に紫外線を照射して前記樹脂層を硬化させることを特徴とする。

(もっと読む)

光重合性モノマー組成物並びに微細構造加工体及びその製造方法

【課題】光ナノインプリントによって形成した微細構造加工体の表面の残留層を溶媒によって除去する簡便な微細構造加工体の製造方法を提供する。

【解決手段】基板の表面に光重合性前駆体を塗布する工程と、表面に微細な凹凸パターンを有するモールドを前記光重合性前駆体に押し当てる工程と、前記光重合性前駆体に光を照射する工程と、前記モールドを取り除く工程と、を含む光ナノインプリントによって形成された微細構造加工体の製造方法であって、この微細構造加工体の残留層を加水分解によって除去する工程を含む。

(もっと読む)

ナノインプリントリソグラフィー用の高耐久性レプリカモールドおよびその作製方法

【課題】化学的、熱的および機械的なストレスに対して高い耐久性を有し、熱NILおよび光NILを含む種々のナノリソグラフィー技術に好適に用いることができるレプリカモールドおよび、簡便かつ安価にレプリカモールドを作製する方法を提供する。

【解決手段】一般式(I):

(式中、Xは−Y−Aで示され、複数のXが存在する場合、Xは同一または異なっていてもよく、Aはラジカル重合可能なエチレン性不飽和結合を有する基またはエポキシ基であり、Yは、主鎖が炭素、酸素およびケイ素よりなる群から選択される3〜10個の元素からなる連結基である)で示されるT単位が複数個組み合わさって構成された重合性シルセスキオキサンを含む樹脂組成物を用いて、レプリカモールドを作製する。

(もっと読む)

微細構造の製造方法

【課題】分離層を設けることなく、より精度良く所定パターンを転写する微細構造の製造方法を提供する。

【解決手段】微細構造の製造方法に、所定のパターンを有する面上に膜が形成された基体を、前記基体が第1温度になるように熱処理する第1工程と、前記第1工程後に、前記基体が前記第1温度と異なる第2温度となるように、前記基体を熱処理する第2工程と、前記第1工程と前記第2工程とを含む熱処理サイクルを複数回繰り返した後に、前記基体から前記膜を分離する第3工程とを備える。

(もっと読む)

凹凸パターン形成方法

【課題】薄膜にスタンパを押し当てて凹凸パターンを形成した場合に、基板表面の隣接する凸部間に実質的に残膜が存在しない凹凸パターン形成方法を提供すること。

【解決手段】基板表面に形成され、硬化性材料を主成分として含む薄膜に、弾性材料から構成される凹凸型が設けられたスタンパを押し当てた状態で、加熱及び/又は光照射を付与することにより、前記基板表面に凹凸パターンを形成する凹凸パターン形成工程を含み、且つ、下式(1)を満たす凹凸パターン形成方法。

・式(1) H(薄膜)<H(凹凸型)<H(凸部)

〔式(1)中、H(薄膜)は、上記凹凸パターン形成工程実施前の上記薄膜の硬度、H(凹凸型)は上記凹凸型の硬度、H(凸部)は、上記凹凸パターン形成工程実施後の上記凹凸パターンを構成する凸部の硬度を表す。〕

(もっと読む)

微細構造転写装置

【課題】スタンパや被転写体を破損することなく、同一のスタンパで繰り返し転写を可能とする微細構造転写装置を提供する。

【解決手段】微細な凹凸パターン6が形成されたスタンパ2を被転写体1に接触させ、前記被転写体1の表面に前記スタンパ2の微細な凹凸パターンPを転写する微細構造転写装置A1において、前記被転写体1の外周部の全周を保持する保持機構3を備え、前記被転写体1と前記スタンパ2との距離に対して、前記保持機構3と前記スタンパ2との距離が略等しくなるか、又は前記保持機構3よりも前記被転写体1の方が前記スタンパ2寄りに位置するように、前記保持機構3が前記被転写体1を保持している。

(もっと読む)

インプリント用金型の原版及びインプリント用金型原版の製造方法

【課題】インプリント用金型について、微細パターンが複数の段部をから構成されるような場合や微細パターンが曲面や曲線で構成されるような3次元構造パターンであった場合にインプリント用金型を安価で大量に提供できる方法を提供する。

【解決手段】基板1上に塗布した感光性樹脂へのパターン露光、及び現像処理によりパターン形成し、パターン形成後の加熱によってパターン層6形成する。その後、フォトマスクを用いてUV光照射による露光をおこなう。前記の形成方法にて繰り返し、一層目6a、二層目6b、三層目6cとパターン層6の形成を行い、微細パターンを形成した金型原版7を作製した。その後、微細電鋳法を用いて、前記金型原版7からパターン形状の金型8を製造する。

(もっと読む)

1 - 20 / 40

[ Back to top ]