Fターム[4F209PN06]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形の操作 (3,786) | 加圧 (1,471)

Fターム[4F209PN06]に分類される特許

1 - 20 / 1,471

ナノインプリントリソグラフィ装置及びナノインプリントリソグラフィ方法

ローラー式インプリントシステム

インプリント用基板選択システム、インプリント用基板選択プログラム、インプリントシステム、インプリント用基板選択方法及びインプリント方法

樹脂部材の製造方法、転写用型及び転写装置

計測方法、インプリント装置、及び物品の製造方法

ゾルゲル法を用いた凹凸基板の製造方法、それに用いるゾル溶液、及びそれを用いた有機EL素子の製造方法並びにそれから得られた有機EL素子

パターン形成方法

【課題】 離型力が小さいパターン方法を提供すること。

【解決手段】 表面に凹部および/または凸部を有するモールドに硬化性組成物を接触させた状態で該硬化性組成物を硬化させ、前記モールドと前記硬化性組成物とを剥離して前記硬化性組成物の凹部および/または凸部を有するパターンを得るパターン形成方法であって、(i)前記モールドと前記硬化性組成物の硬化物との間に且つそれぞれに接触するように、ガス発生剤を有するガス発生領域を設ける工程、(ii)前記(i)工程で設けられた前記ガス発生領域からガスを発生させる工程、(iii)前記(ii)工程と同時またはその後に、前記モールドと前記硬化性組成物の硬化物とを剥離する工程、を有することを特徴とするパターン形成方法。

(もっと読む)

テンプレートの表面処理方法及び装置

【課題】テンプレート表面に充填性と離型性を両立した離型層を形成する。

【解決手段】本実施形態では、インプリント処理時に光硬化性樹脂に接触させる凹凸を有するパターン面を備えたテンプレートの表面処理を行う。この表面処理方法は、テンプレート1のパターン面に第1シランカップリング剤を供給する工程と、テンプレート1のパターン面に第2シランカップリング剤を供給する工程と、を備えている。第1シランカップリング剤を使用してテンプレート表面に形成する離型層は、第2シランカップリング剤を使用してテンプレート表面に形成する離型層と比較して、前記光硬化性樹脂に対する接触角及び水に対する接触角が低い。

(もっと読む)

インプリント用モールド及びその製造方法

【課題】基体からの剥離のおそれがほとんどない、高い精度の凹凸パターンを有するインプリント用モールド及びその製造方法を提供する。

【解決手段】平坦化剤の塗布により基体主表面の凸凹4を埋めた上で、最表面には所望の凹凸パターン6’が形成されている平坦化剤層6を有することを特徴とするインプリント用モールド。

(もっと読む)

転写装置、アライメント方法および転写方法

【課題】担持体および基板のそれぞれに形成されたアライメントマークの両方に同時に撮像手段のピントを合わせることができない場合であっても、担持体と基板との位置合わせを高精度に行う。

【解決手段】透明なブランケットを介してCCDカメラで撮像された画像IMから、基板側のアライメントパターンAP1およびブランケット側のアライメントパターンAP2それぞれの重心位置G1mおよびG2mを画像処理により求める。ブランケット側のアライメントパターンAP2については、ピントが合った状態で撮像された画像からエッジ抽出を伴う処理により重心G2mの位置を特定する。ピントが合わず輪郭がぼやけた状態で撮像された基板側のアライメントパターンAP1については、高い空間周波数成分を除去して低周波成分を抽出し、その結果から重心G1mの位置を特定する。

(もっと読む)

硬化性組成物及びパターン形成方法

【課題】光硬化後に短時間且つ簡便に離型することができ、離型力が小さい硬化性組成物を提供する。また、離型力が小さいパターン形成方法を提供する。

【解決手段】硬化用組成物は、重合性モノマーと重合開始剤とを有し、前記重合開始剤が前記重合性モノマーの重合を開始させ、前記重合性モノマーが重合することで硬化する硬化性組成物において、前記硬化性組成物は圧力を受けてガスを発生するガス発生剤を更に有する。

(もっと読む)

パターン転写方法およびパターン転写装置

【課題】パターンを担持したブランケット等の担持体と基板を互いに密着させた後、両者を互いに離間させることで剥離して担持体上のパターンを基板に転写するパターン転写技術において、担持体と基板との剥離を良好に行う。

【解決手段】離間開始時では第1離間速度V1でブランケットBLおよび基板SBを互いに離間移動させてブランケットBLと基板SBとの密着領域CPの各角部でブランケットBLおよび基板SBを部分剥離させた(第1工程)後、当該部分剥離後に離間速度を、第1離間速度V1よりも遅い第2離間速度V2に切り替えて、少なくとも密着領域CPが円弧を描く前までの間、この第2離間速度V2でブランケットBLに対して基板SBを離間移動されてブランケットBLおよび基板SBの剥離を進行させる(第2工程)。

(もっと読む)

マイクロニードルデバイスの製造方法

【課題】マイクロニードルの微細突起部形状を正確に転写、成形し、離型する際、微細突起部の先端部が折損、欠損することなく、離型でき、均一かつ細く鋭く尖った微細突起部を有するマイクロニードルデバイス製造方法を提供する。

【解決手段】成形材料として環状オレフィン系樹脂であるシクロオレフィンポリマーを用い、該環状オレフィン系樹脂のガラス転移温度(Tg)以上の温度に加熱し、マイクロニードルデバイスの微細突起部形状の凹部を有する成形型部材をシクロオレフィンポリマーのガラス転移温度(Tg)以上の温度に加熱しながら、シクロオレフィンポリマーをプレス成形し、マイクロニードルデバイスを製造する。

(もっと読む)

被膜形成材料及びパターン形成方法

【課題】インプリント法によるパターン形成後の被膜の、モールドへの付着を抑制する。

【解決手段】炭素−炭素不飽和結合を有する化合物を含む成分、及び重合開始剤を含み、炭素−炭素不飽和結合を有する化合物として、炭素−炭素不飽和結合のほか、アルコキシ基が結合しないケイ素原子を有するケイ素化合物を含む被膜形成材料2が提供される。このような被膜形成材料2を基板1上に形成し、モールド3を押し当て、モールド3の反転パターン3bを転写した被膜2aを形成し、モールド3を被膜2aから引き離す(離型)。上記ケイ素化合物を含む被膜形成材料2を用いることで、離型の際、モールド3への被膜2aの付着が抑制される。

(もっと読む)

膜の形成方法

【課題】離型力が小さく、発泡による欠陥が少なく、かつ生産性に優れた膜の製造方法を提供する。

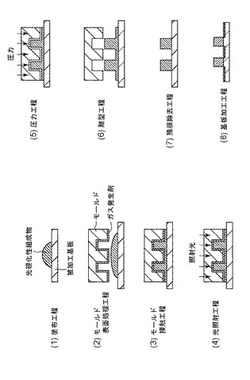

【解決手段】基板2上に、重合性モノマーと、光刺激によりガスを発生する感光性ガス発生剤と、を含む光硬化性組成物を塗布して塗布膜(被形状転写層1)を形成する工程と、前記塗布膜にモールド3を接触させる工程と、モールド3を介して前記塗布膜に光を照射して前記塗布膜を硬化させると共に前記塗布膜内にガスを発生させる工程と、前記塗布膜に光を照射した後、前記塗布膜からモールド3を離し、基板2上に所定のパターン形状を有する膜(硬化膜11)を形成する工程と、を含み、前記塗布膜に光を照射する工程において、前記塗布膜に含まれる重合性モノマーの重合反応の反応速度が、前記塗布膜に含まれる感光性ガス発生剤のガス発生反応の反応速度よりも速いことを特徴とする、膜の製造方法。

(もっと読む)

光硬化性転写シートを用いた凹凸パターンの形成方法、及びその方法に用いる装置

【課題】ナノインプリントプロセス法において、中間スタンパを用いて光硬化性樹脂に微細な凹凸パターンを形成する方法であって、その中間スタンパと、微細な凹凸パターンが転写された光硬化性樹脂との離型性が向上された方法及びそれに用いる装置を提供する。

【解決手段】加圧により変形可能な光硬化性組成物からなる光硬化性転写層31を有する光硬化性転写シート30の転写層31に、表面に微細な凹凸パターンを有する金型34の当該凹凸パターンを転写し、転写層31に微細な反転凹凸パターンを形成する工程、及び前記反転凹凸パターンを基板40上に形成された光硬化性樹脂組成物からなる光硬化性樹脂層41に転写し、光硬化性樹脂層41に金型34と同一の凹凸パターンを形成する工程、を含む凹凸パターンの形成方法において、前記反転凹凸パターンが形成された転写層31cに対してUVオゾン処理を行うことを特徴とする凹凸パターンの形成方法。

(もっと読む)

片面研磨用保持材の製造方法

【課題】液晶ディスプレイ用ガラス基板等の被研磨物について初期から加工数を重ねていっても研磨後の被研磨物の品質に影響を与える表面形状を変化させることなく、これにより一定の研磨品質を維持することができ、さらに、被研磨物の品質に影響のある保持面の表面平坦性が向上し、大型で極薄の被研磨物であっても研磨中にはこれを堅固に保持することができ、かつ、研磨後は安全かつ容易に剥がすこともできる片面研磨用保持材の製造方法を提供する。

【解決手段】発泡層と緻密な発泡による表面部分を有する樹脂シートを湿式成膜法により製造する工程と、表面に凸部を有する加熱可能なディンプルロールに樹脂シートを供給して樹脂シートの緻密な発泡による表面部分を圧接させることにより、樹脂シートを構成する材料の流動開始温度以上で熱成形加工する工程とを含むことを特徴とする。

(もっと読む)

インプリント装置及び物品の製造方法

【課題】基板の上の樹脂に型を押し付ける際に型の一部に応力が集中することを抑制し、インプリント装置における重ね合わせ精度の改善に有利な技術を提供する。

【解決手段】基板の上のインプリント材と型とを接触させた状態で当該インプリント材を硬化させ、硬化したインプリント材から前記型を離型することで前記基板にパターンを転写するインプリント処理を行うインプリント装置であって、前記型の前記基板に転写すべきパターンが形成されたパターン面とは反対側の裏面と接触する接触面を含み、前記接触面を介して前記型を保持するチャックと、前記型及び前記基板の少なくとも一方を駆動して前記インプリント材に前記型を押印する押印機構と、を有し、前記接触面は、前記型の裏面に対して前記パターン面とは反対側に湾曲した湾曲面を含むことを特徴とするインプリント装置を提供する。

(もっと読む)

アライメント方法及び凹凸パターン形成方法

【課題】樹脂スタンパの変形が生じた場合であっても、樹脂スタンパと基板との位置合わせを精確に行うことができるアライメント方法を提供すること。

【解決手段】一方の表面に微細な凹凸パターンが形成された樹脂スタンパ16の該微細な凹凸パターンを基板18上に形成された光硬化性樹脂層20に転写する際に、前記樹脂スタンパ16と前記基板18とを位置合わせするアライメント方法であって、以下の工程:前記基板18に対向するように配置されたステージ12に、前記凹凸パターン形成面16aとは反対側の面が接するように前記樹脂スタンパ16を載置し、該樹脂スタンパ16を前記反対側の面側から固定する固定工程;前記樹脂スタンパ16の変形部位を検出する検出工程;及び前記変形部位の検出結果に基づいて、前記固定した状態で前記樹脂スタンパ16をその平面方向に伸縮する伸縮工程;を含むことを特徴とするアライメント方法。

(もっと読む)

光学部材の製造方法

【課題】光学部材の凹凸形状をより簡易に決定するための光学部材の製造方法を提供すること。

【解決手段】転写型53の形状を異なる転写率(h3/h1)で転写することにより、互いに異なる凹凸形状を有する複数の光学部材試作品30を成形するステップと、複数の光学部材試作品30それぞれの光学特性を評価するステップと、光学特性に基づいて光学部材の凹凸形状を決定するステップと、光学部材試作品30を成形する際に使用される転写型53の形状を、決定された凹凸形状に対応する転写率で転写することにより、光学部材を成形するステップと、を含む、光学部材の製造方法。

(もっと読む)

1 - 20 / 1,471

[ Back to top ]