Fターム[4F209PN06]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形の操作 (3,786) | 加圧 (1,471)

Fターム[4F209PN06]に分類される特許

121 - 140 / 1,471

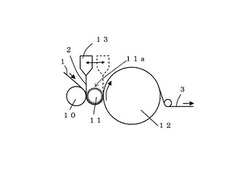

積層体製造装置

【課題】 本発明の目的は、凹凸模様を形成するロールの設備コストが低減でき、凹凸模様を形成するロールの交換が容易で、短時間で交換可能な積層体製造装置を提供することにある。

【解決手段】 基材が通過する方向にバックアップロールとニップロールとチルロールがこの順に配置され、押出機を経てTダイより溶融した熱可塑性樹脂を垂下させて形成した樹脂膜と基材とをバックアップロールとニップロールとの間乃至はニップロールとチルロールとの間に通過させて積層体を製造する装置であって、前記ニップロールの外周面に凹凸模様が形成され、且つ、前記ニップロールの直径が前記チルロールの直径より小さく着脱可能に設けられていることを特徴とする積層体製造装置である。

(もっと読む)

ナノ凹凸構造用樹脂組成物、およびそれを用いた自動車メータカバー用透明部材とカーナビゲーション用透明部材

【課題】優れた防汚性、耐擦傷性および低反射性を有し、かつ耐候性に優れたナノ凹凸構造体を形成できるナノ凹凸構造用樹脂組成物、およびそれを用いた自動車メータカバー用透明部材とカーナビゲーション用透明部材の提供。

【解決手段】4官能(メタ)アクリレートモノマー(A)を50〜95質量部、ポリアルキレングリコール構造の繰り返し単位の合計が4〜25の2官能(メタ)アクリレートモノマー(B)を5〜35質量部、前記モノマー(A)、(B)と共重合可能な単官能(メタ)アクリレートモノマー(C)を15質量部以下含む重合反応性モノマー成分100質量部に対して、0.01〜10質量部の活性エネルギー線重合開始剤(D)、0.01〜3質量部の離型剤(E)、0.01〜3質量部の滑剤(F)を含有するナノ凹凸構造用樹脂組成物、および該樹脂組成物を用いた自動車メータカバー用透明部材とカーナビゲーション用透明部材。

(もっと読む)

微細凹凸構造を表面に有する物品、およびその製造方法

【課題】表面の微細凹凸構造に欠陥が少ない高品質な物品を、安定的かつ容易に製造できる、微細凹凸構造を表面に有する物品の製造方法を提供する。

【解決手段】微細凹凸構造を表面に有する金型6とフィルム7(基材)との間に活性エネルギー線硬化性組成物を挟み、これに活性エネルギー線を照射して硬化させて、フィルム7の表面に微細凹凸構造が転写された硬化樹脂層12を形成することによって、微細凹凸構造を表面に有する物品14を製造する方法であって、活性エネルギー線硬化性組成物として、1分子鎖中におけるジメチルシロキサン構造の比率の低い成分の含有量が高い、ジメチルシロキサン構造とエチレンオキサイド構造を有するラジカル重合性シリコーンオイルモノマーと、他の重合性化合物とを含むものを用い、金型6として、表面積1m2当りに付着したタンパク質が1000個以下である金型を用いる。

(もっと読む)

積層体製造装置

【課題】 本発明の目的は、凹凸模様を形成するロールの設備コストが低減でき、凹凸模様を形成するロールの交換が容易で、短時間で交換可能な積層体製造装置を提供することにある。

【解決手段】 ニップロールとチルロールとの間に、押出機を経てTダイより溶融した熱可塑性樹脂を垂下させて形成した樹脂膜と基材とを通過させて積層体を製造する装置であって、少なくともチルロールが第一チルロールと第二チルロールを備え、前記第一チルロールが前記ニップロール側に位置しその外周面に凹凸模様が形成され、且つ、前記第一チルロールの直径が前記第二チルロールの直径より小さく着脱可能に設けられていることを特徴とする積層体製造装置である。

(もっと読む)

パターン形成装置、パターン形成方法及びパターン形成用プログラム

【課題】より多くの良好なパターンを形成することができるパターン形成装置、パターン形成方法及びパターン形成用プログラムを提供する。

【解決手段】実施形態に係るパターン形成装置は、複数の小領域を含む転写領域を単位として、テンプレートに形成されたパターンを、基板上の複数の転写領域に順次転写するパターン形成装置であって、取得部と、分類部と、集計部と、転写部と、を備える。取得部は、基板に存在する欠陥部の検出情報を取得する。分類部は、取得部で取得した検出情報から、複数の転写領域を、欠陥部が存在しない第1転写領域と、欠陥部が存在する第2転写領域と、に分類する。集計部は、第2転写領域について、転写領域内での小領域の位置ごとに欠陥部の出現頻度を集計する。転写部は、集計部で集計した結果に基づき、欠陥部の出現頻度の高い位置の小領域に欠陥部が存在している第2転写領域から先にテンプレートによる転写を行う。

(もっと読む)

インプリント用モールド

【課題】継ぎ目による段差がなく形状自由度に優れた凹凸パターンを大面積に亘って形成することが可能なインプリント用モールドを提供する。

【解決手段】表面に凹凸パターンと端面に整合部2とを有する複数のモールド部材3,4を該整合部2を介して組み合わせてなるモールド組立体と、前記モールド組立体の凹凸パターンを有する表面と反対側の面に固定した弾性体5とを備えることを特徴とするインプリント用モールド1である。また、前記整合部2は、前記モールド部材の裏面に対して平行な面と該裏面に対して垂直な面とから形成されるか又は前記モールド部材の裏面に対し30度〜60度の角度又は150度〜120度の角度で傾斜した面を備えることが好ましい。

(もっと読む)

ロール金型の製造方法と光学フィルムの製造方法、並びに、ロール金型と光学フィルム

【課題】ロール金型表面の全周において光学フィルムの品質上問題となるような不連続部分のないシームレスな微細パターンを形成することができるロール金型の製造方法を提供する。

【解決手段】円環基板の外周面上にマスター原版型のパターンの反転形状を繰り返し転写して円環マスターを作製し(ステップS2)、その円環マスターを用いて、円環状の内周面にパターンが転写された電鋳マスターを作製し(ステップS3)、その電鋳マスターの内周面に電気メッキによって金属層を析出させることにより、円環状の外周面にパターンを有するロール金型を作製する(ステップS4)。

(もっと読む)

凹凸パターン形成方法

【課題】

ナノインプリント用のマスター材料や曲面印刷用のパッド材、オフセット印刷用のブランケット材料等、凹凸パターンを転写する印刷用部材としてシリコーンゴム硬化物を使用して凹凸パターンを形成する方法であって、シリコーンゴム硬化物が溶剤などにより重量変化及び体積変化することを抑制し、シリコーンゴム硬化物の強度及び形状を維持しながら、寸法精度の良いパターン転写及び印刷を繰り返し可能にする凹凸パターン形成方法を提供することを目的とする。

【解決手段】

基材上に凹凸パターンを形成する方法であって、

光硬化性樹脂組成物を基材上に塗布して転写層を形成する工程と、

凹凸パターンを有する付加反応硬化型シリコーンゴム組成物の硬化物(以下、シリコーンゴム硬化物と称す)の凹凸パターン面を転写層上に押し当てる工程と、

光照射により該光硬化性樹脂組成物を硬化する工程と、

該光硬化性樹脂組成物の硬化物からシリコーンゴム硬化物を分離して、基材上に凹凸パターンを残す工程とを含む方法において、

前記付加反応硬化型シリコーンゴム組成物の硬化物を前記光硬化性樹脂組成物中に12時間浸漬した前後で測定した場合の硬化物の重量変化率が1.5%以下であることを特徴とする、凹凸パターン形成方法。

(もっと読む)

導光板の製造方法

【課題】輝点の発生が抑制された導光板の製造方法を提供する。

【解決手段】この導光板の製造方法はシート製造工程と転写工程とを備える。転写工程は、連続樹脂シートを押圧ロールと形状ロールとで挟み込むことで押圧して形状ロールに圧着する押圧工程と、連続樹脂シートを形状ロールの周面に沿って搬送する搬送工程と、連続樹脂シートを形状ロールの周面から剥離する剥離工程とを含む。導光板の表面には、転写型に形成された複数の凹部に対応する複数の凸部が形成される。剥離工程の前に、連続樹脂シートの幅方向における全ての地点において連続樹脂シートと形状ロールとを非圧着状態とする。

(もっと読む)

光学シート及びその製造方法

【課題】容易に、大型の部品に対しても、繋ぎ目なく高精度に微細構造を形成することを目的とする。

【解決手段】基材上に硬化性樹脂を塗布する塗布工程と、雰囲気の酸素濃度を所定の濃度に制御する制御工程と、前記硬化性樹脂に微細構造型を有するスタンパを押し付ける押し付け工程と、前記硬化性樹脂と前記スタンパとの接触面に微細構造を転写して硬化部として硬化させると共に、前記硬化部より柔らかい半硬化部を前記硬化性樹脂における前記スタンパの周辺に形成する硬化工程と、前記硬化性樹脂から前記スタンパを離型する離型工程と、前記硬化部に隣接する領域で、かつ、前記半硬化部および前記硬化部の一部を含む領域に、前記スタンパを押し付ける再押し付け工程と、を繰り返して、基材から光学シートを製造する。

(もっと読む)

成形部材およびその製造方法

【課題】高精細なパターンを備えた成形部材と、剥離性とパターンの自立性という背反する要求に応えた成形部材の製造方法。

【解決手段】第1配設工程にて、モールド1の主面1aに凹凸構造2が位置する領域を含むように設定された第1領域11に転写材料21を配設し、第2配設工程にて、第1領域の周囲に位置するようにモールドの主面に設定された第2領域12の所望の領域に上記転写材料と接触するように転写材料を配設し、硬化工程にて、第1配設工程で配設した転写材料を硬化することにより凹凸構造の凹部に位置するパターンと該パターンと一体化されモールドの主面上に位置する接合部を形成し、第2配設工程で配設した転写材料を硬化することにより周辺部を形成し、離型工程にて、周辺部に剥離力を作用させて周辺部から接合部方向に引き離す。上記で使用する転写材料を、パターンと接合部の弾性よりも周辺部の弾性を大きくすることができるものとする。

(もっと読む)

テンプレート、テンプレートの製造方法及びテンプレートの製造装置

【課題】パターンの転写精度を向上することができるテンプレート、テンプレートの製造方法及びテンプレートの製造装置を提供する。

【解決手段】実施形態に係るテンプレートは、台座基板と、パターン部と、を備える。パターン部は、台座基板に設けられる。パターン部は、マスターパターンの転写によって形成された凹凸パターンを有する。凹凸パターンは、凹凸パターンの形状が転写される基板に形成された下地パターンの歪みに合わせ、マスターパターンに対して歪んだ状態で設けられている。

(もっと読む)

微細構造転写用スタンパ及びこれを搭載した微細構造転写装置

【課題】複数の領域のそれぞれに微細構造体を高い精度で低コストかつ高スループットにて形成することができる微細構造転写用スタンパ及びこれを搭載した微細構造転写装置を提供する。

【解決手段】表面に微細構造が形成された微細構造形成層を有するスタンパ2を、被転写基板6上に形成した樹脂薄膜に押し付けた状態でこの樹脂薄膜を硬化させ、前記被転写基板6上に微細構造体を形成する微細構造転写装置1において、支持部材23a上に複数の前記スタンパ2を有するマルチヘッド23を備えることを特徴とする。

(もっと読む)

微細構造転写成形方法

【課題】微細構造を有するスタンパに溶融樹脂を押圧し、冷却・固化させてその微細構造が転写成形された微細構造体を成形する方法において、高精度、高生産性で肉厚の微細構造体を成形することができる微細構造転写成形方法を提供する。

【解決手段】本微細構造転写成形方法は、微細構造を有するスタンパに溶融樹脂を塗布して固体状の転写素材を形成した後、その転写素材を転写成形温度まで加熱するとともに押圧し前記微細構造の転写成形を行うことにより実施される。

(もっと読む)

ナノインプリント用モールド

【課題】 再生が容易であると共に、紫外線硬化樹脂への正確なパターン形成が可能なナノインプリント用モールドを提供する。

【解決手段】 モールド1はガラスモールド2とパターンモールド3とを備えており、パターンモールド3はガラスモールド2に接着されている。ガラスモールド2とパターンモールド3との接着を解除しパターンモールド3を交換するだけで、モールド1を再生できる。また、パターンモールド3は、パターンPが形成されたエリア30aと形成されていないエリア30bとを含む。接着剤4は、エリア30bに対向するエリア31aと凹部21の底面21aとの間に配置されている。紫外線硬化樹脂にパターン形成を行う際に、接着剤4が、パターンモールド3のパターン部分における紫外線の透過に影響を及ぼすことが避けられる。よって、紫外線硬化樹脂への正確なパターン形成が可能となる。

(もっと読む)

成形型の製造方法

【課題】凹凸のピッチが5nm以上200nm以下である転写用パターンの凹部においてノッチ量を低減することができる成形型の製造方法を提供する。

【解決手段】母材1の表面上にSi膜2,4,6とSiO2膜3,5,7とを交互に積層した積層膜10を形成し、その積層膜10上に、凸部15bの形状に対応する形状のハード膜マスク11Aを形成する。このハード膜マスク11Aをマスクにして、積層膜10の膜2〜7に対して上層から下層に向かってそれぞれ異方性ドライエッチングの処理を行うことで凹部15a及び凸部15bが繰り返し連続した転写用パターン15を形成する。その後、ハード膜マスク11Aを除去することで成形型100の製造が終了する。

(もっと読む)

加飾合成樹脂シートの製造方法および当該製造方法によって製造された加飾合成樹脂シートを使用した合成樹脂成形品

【課題】合成樹脂シートにスタンパーをプレスすることにより微細な凹凸状ラインの集合体を転写する際に生じる合成樹脂シートの変形やそりを防止するとともに製造サイクルを短縮することができる、合成樹脂シートに装飾を転写する加飾合成樹脂シートの製造方法を提供すること

【解決手段】加飾合成樹脂シートの製造方法は、第1のガラス転移温度を有する第1の材料からなる第1のシート層1の上面に、第1のガラス転移温度より低い第2のガラス転移温度を有する第2の材料からなる第2のシート層2で形成された合成樹脂シート3を第2のガラス転移温度から第1のガラス転移温度までの間の温度に加温し、スタンパー5をプレスすることにより第2のシート層2に装飾を転写する工程を備える。

(もっと読む)

プレート・ダイ装着構造

【課題】プレート・ダイの胴への取り付け、取り外しを容易とし、取り付けられたプレート・ダイが胴から外れないようにし、かつ微小の見当調整を容易とするプレート・ダイ装着構造の提供。

【解決手段】プレート・ダイ5の一端部に第1突設片7が突設され、他端部に長孔8aを有する第2突設片8が突設されている。永久磁石11が埋設されたマグネット・サドル10の一端部には第1突設片7が係入されるスリット12が設けられ、他端部には第2突設片8がねじ止めされる。マグネット・サドル10の両側部には、長孔14cが形成された鍔14がマグネット・サドル10の表面から退避した低い位置に設けられている。エンボッシング・シリンダの周面には、溝が円周方向に等間隔おいて複数設けられている。長孔14cに挿通させたボルトをエンボッシング・シリンダの溝に締結し、プレート・ダイ5がマグネット・サドル10を介してシリンダの周面に装着される。

(もっと読む)

樹脂上に構造を形成するための方法及び装置

【課題】樹脂基材上に構造を形成するための方法を提供すること。

【解決手段】前記方法は、(a)一定の表面パターンを有するモールドを、光分解性アモルファスポリマー基材上に支持された紫外線(UV)硬化性樹脂基材に接触させるステップであって、前記一定の表面パターンが前記UV硬化性樹脂基材上に構造を形成するステップ;(b)UV放射に前記UV硬化性樹脂を曝すことによって、前記アモルファスポリマー基材上に支持された前記UV硬化性樹脂を硬化させるステップ;及び(c)前記硬化した樹脂を前記モールドから分離するステップを含む。本発明は、さらに、前記を行うための装置を提供する。

(もっと読む)

パターン転写方法

【課題】エッチングを行わずに残膜除去処理を行うことが可能なパターン転写方法を提供する。

【解決手段】実施形態のパターン転写方法では、被加工基板上に光反応性樹脂を形成する。さらに、前記方法では、凹凸パターンを有する透明基板と、前記凹凸パターンの表面の一部に形成された遮光膜と、を備えるモールドを前記光反応性樹脂に押印する。さらに、前記方法では、前記モールドが前記光反応性樹脂に押印された状態で、前記モールドを介して前記光反応性樹脂に光を照射する。さらに、前記方法では、前記光反応性樹脂に光を照射した後に、前記モールドが前記光反応性樹脂に押印された状態で、前記光反応性樹脂を加熱する。さらに、前記方法では、前記光反応性樹脂の加熱後に、前記モールドを前記光反応性樹脂から離型する。さらに、前記方法では、前記モールドの離型後に、前記光反応性樹脂を洗浄液で洗浄する。

(もっと読む)

121 - 140 / 1,471

[ Back to top ]