Fターム[4F211AD29]の内容

プラスチック等のライニング、接合 (31,000) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (3,322) | 前処理、処理 (229) | 予熱(←温度調整) (42)

Fターム[4F211AD29]の下位に属するFターム

部分的な、又は不均一な (5)

Fターム[4F211AD29]に分類される特許

21 - 37 / 37

弾性的な中空体の壁を少なくとも部分的に結合する方法ならびに中空体

本発明は、少なくとも1つの開口(7)を備えた弾性材料から成る中空体(1)の壁を少なくとも部分的に結合する方法に関し、壁が中空室(3’)を形成している予備成形された中空体(1)の開口(7)に、2つの壁区分(10)の間で、粘性状態の結合材料を導入するか、または、壁区分(10)の対向する表面を、粘性質の結合材料を形成するために溶融させ、次いで、結合材料を、中空体(1)の表面と化学架橋もしくは物理架橋しながら弾性状態に移行させ、中空体(1)の壁区分(10)を、結合材料の付近で、相互に少なくとも部分的に結合することを特徴とする。ならびに本発明は、相応の中空体(1)に関する。  (もっと読む)

(もっと読む)

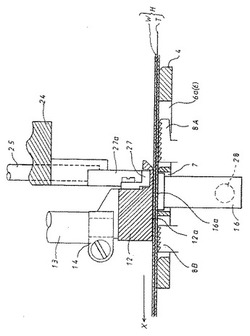

高周波ミシン

【課題】高周波電力を用いて確実かつ均一な接着強度が得られるようにしながら、熱集中による焼損など不良製品の発生を防止でき、しかも、曲線状部位や伸縮性繊維生地の接着に十分に対応させることができる高周波ミシンを提供する。

【解決手段】生地載置板4上に載置された被加工材Hを、水平及び上下に合成循環運動する送り歯8と押え金12との協同作用により間欠的に移送しつつ、この送り歯8による移送停止時において被加工材Hの上下に配置された一対の面状電極12,16間に高周波電力を印加することによって、被加工材Hにおける繊維生地Wの重ね合わせ部間に挟まれている熱可塑性樹脂テープTを高周波誘電加熱により溶融して繊維生地Wの重ね合わせ部を連続的に接着可能に構成している。

(もっと読む)

プラスチックチューブを内部的に溶接する方法及びデバイス

本発明は、プラスチック材料でできたチューブ状のパッケージをシールするための方法及び容器に関し、ここで該方法は少なくとも以下の操作を含む:a)圧延材料(11)が圧延される圧延操作、b)圧延材料(11)の端部(8、9)が互いに近くに置かれる配置操作、c)融解された樹脂コード(12)が該端部(8、9)上に押し出され、そして沈着される押出操作、d)上記端部(8、9)が該コード(12)を用いて融解される融解操作、e)シール領域が圧縮される圧縮操作、f)シール部が冷却される冷却操作。 (もっと読む)

液晶ポリマーの成形体とガラス基材とを溶着する方法、及び、これにより製造された複合体

【課題】液晶ポリマーの成形体とガラス基材とを、接着剤を用いずに簡便な工程で溶着することができ、十分な気密性を付与できる、成形体とガラス基材とを溶着する方法、及び、これにより製造された成形体とガラス基材との複合体を提供する。

【解決手段】液晶ポリマーの成形体20をガラス基材3と接触させ、液晶ポリマーの成形体20におけるガラス基材3との接触部22cの温度を所定の高温にすることにより、液晶ポリマーの成形体20とガラス基材3とを溶着する方法である。ここで、接触部22cの所定の温度をT1(℃)、液晶ポリマーの流動開始温度をT2(℃)、液晶ポリマーの分解開始温度をT3(℃)とした場合、以下の関係式:T3(℃)>T1(℃)≧T2(℃)+80℃を満たす。

(もっと読む)

光学部品とその製造方法及び光学装置とその製造方法

【課題】光学部品を光学装置に取付ける際に位置や角度の調整も行うことができて後の調整を不要とした光学部品の接着方法を提供する。

【解決手段】光学部品を接着する接着材22は、液体状態に対して光または紫外線を照射あるいは加熱することによって弾性を有する半硬化状態となり、半硬化状態に対して光または紫外線を照射あるいは加熱することによって硬化する特性を有する樹脂材からなり、光学部品1の取付面に液体状態の樹脂材22を塗布し、液体状態の樹脂材22に対して光または紫外線を照射あるいは加熱して弾性を有する半硬化状態とし、半硬化状態の樹脂材22を有した光学部品1を光学装置の所定位置に位置決めし、この状態で樹脂材22に対して光または紫外線を照射あるいは加熱し硬化状態として、光学部品1を光学装置の所定位置に固定する。

(もっと読む)

光線溶着装置及び光線溶着方法

【課題】 作業性の向上を図った上で第1の樹脂部材と第2の樹脂部材の溶着による良好な接合性を確保する。

【解決手段】

第1の樹脂部材100の溶着部101を第2の樹脂部材200の溶着部201に押し付けると共に透明材料によって形成された押さえ治具3と、押さえ治具及び第1の樹脂部材を透過する照射光線Rを第2の樹脂部材の溶着部に照射する光源2とを設け、押さえ治具に、第1の樹脂部材に接して該第1の樹脂部材の溶着部又は第2の樹脂部材の溶着部の少なくとも一方を加熱して軟化させ第1の樹脂部材の溶着部と第2の樹脂部材の溶着部とを密着させると共に透明材料によって形成された発熱体4を設けた。

(もっと読む)

感光性積層体の製造装置及び製造方法

【課題】装置を大型化することなく、基板を短時間で所望の温度まで均一に加熱できるとともに、高品質な感光性積層体を製造することができる感光性積層体の製造装置及び製造方法を提供する。

【解決手段】ガラス基板24は、第1加熱機構104を構成するホットプレート110a、110bにより、第1加熱温度まで均一且つ迅速に加熱された後、基板供給機構108により第2加熱機構106a、106bに供給され、搬送部134a、134bにより搬送されながら、赤外線ヒータ136a〜136dにより第2加熱温度よりも低い第2加熱温度で加熱保持された後、貼り付け機構46を構成するゴムローラ80a、80b間に長尺状感光性ウエブ22とともに供給され、ガラス基板24に感光性樹脂層28が圧着されることで、感光性積層体24bが製造される。

(もっと読む)

積層体の製造方法

【課題】高い寸法安定性の要求される回路基板用金属張積層板に好適に使用される積層体につき、製造工程で発生する外観不良(フクレ)を抑えて安定的に製造できる積層体の製造方法を提供。

【解決手段】液晶ポリマーフィルムの両側に金属箔を有する積層体を製造する方法において、第1工程で該液晶ポリマーフィルムと該金属箔とを熱圧着して形成した搬送可能な積層体を、第2工程で搬送させながら加熱処理を行った後、第3工程で加圧雰囲気状態及び加熱状態にする炉又は装置を用いて、圧力を1.5×105〜3.0×106Paの範囲にすると共に加熱温度を該液晶ポリマーの融点より30℃低い温度以上にして処理を行うことを特徴とする。

(もっと読む)

感光性積層体の製造装置及び製造方法

【課題】簡単な工程及び構成で、ラミネート後の基板から、保護フイルムの残存部分が支持体と一体に剥離されたか否かを確実に検出することができ、効率的且つ高品質なラミネート処理を遂行可能にする。

【解決手段】保護フイルム残存検出機構150は、ガラス基板24から剥離されたベースフイルム26の一方の面26a側に配置される受け台154を備える。この受け台154には、面26aを当接させる基準面154aが形成される。基準面154aに対向してベースフイルム26の他方の面26b側には、接触式の厚さ検出器156が、一軸ロボット158を介して前記ベースフイルム26の搬送方向に進退可能に配設される。厚さ検出器156は、残存部分30bに接触することにより、ベースフイルム26に前記残存部分30bが貼り付けられていることを検出する。

(もっと読む)

既設管の更生工法

【課題】複数本の既設管の開口端が臨んだマンホールにおいて、複数本の既設管を効率良く更生でき、更生に要する作業時間を大幅に短縮することができる既設管の更生工法を提供する。

【解決手段】地中に埋設された複数本の既設管20のうち更生を要する既設管20が2本以上存在する場合に、更正を要する既設管20のそれぞれに該既設管20より断面積の小さな熱可塑性樹脂からなる更生管30を挿入し、該更生管30を加熱するとともにその内部より加圧して該更生管30を拡径させることで、既設管20内面に更生管30を密着状態で内設させる既設管20の更生工法において、各更生管30を拡径させる前に、既設管20の開口端21が臨むマンホール10を通じてこれら既設管20のすべてに更生管30を挿入しておくことを特徴とするものである。

(もっと読む)

光学素子の製造方法

【課題】外界の温度変化に応じて生じる形状変化を低減し、接着耐久性を向上させ、光学素子の品質の向上を図ること。

【解決手段】線膨張係数が等しい素材で形成されている第1光学基材と第2光学基材L2とを接着してホログラム光学素子を製造する光学素子の製造方法において、接着されるべき第1光学基材及び第2光学基材を互いに略等しい熱的条件下において形成するために、第1光学基の熱エネルギー量と等しくなるように第2光学基材を加熱して、第1光学基材及び第2光学基材に与えられた熱エネルギー量が等しくなるように加熱する第2光学基材加熱工程を含む光学素子の製造方法。

(もっと読む)

樹脂材のレーザー溶着方法

【課題】実際に溶着された部分の幅が溶着されるべき部分の幅よりも狭くなってしまうおそれを低減しつつ、スキャンせしめられた溶着用レーザー光の軌跡から溶融・膨張せしめられた樹脂材がはみ出してしまうおそれを低減する。

【解決手段】レーザー光の透過率の大きい樹脂材である第1樹脂材1と、レーザー光の透過率の小さい樹脂材である第2樹脂材2とを加圧して接触させ、第1樹脂材1と第2樹脂材2との当接界面に溶着用レーザー光4を第1樹脂材1の側から照射することにより、第1樹脂材1と第2樹脂材2とを溶着するようにした樹脂材のレーザー溶着方法において、溶着用レーザー光4を第1樹脂材1と第2樹脂材2との当接界面に照射する工程の前に、予備加熱用レーザー光3を第1樹脂材1と第2樹脂材2との当接界面に照射する工程を設け、予備加熱用レーザー光3のスポット径を溶着用レーザー光4のスポット径より大きくした。

(もっと読む)

接合方法及び接合体

【課題】 本発明は、接着剤を使用せず、形状などによる接合対象物の範囲の制約が少ない、且つ、従来の接合技術に比べて著しく高い接合強度が得られる接合方法及び接合体を提供する。

【解決手段】 高周波誘導加熱手段により金属製部材を過熱し、樹脂製部材における前記金属製部材との接触部位を溶融固化させることにより、前記樹脂製部材と前記金属製部材とを接合する接合方法及び同方法により作成された接合体において、前記樹脂製部材は前記金属製部材に対して少なくとも一箇所以上の前記接触部位を備えており、前記金属製部材は前記樹脂製部材との接触部位に10μm以下の複数の凹凸部を備えていることを特徴とする。

(もっと読む)

製造装置および回路形成基板の製造方法

【課題】高位置精度を再現性高く実現し、低コストで信頼性の高い回路形成基板を製造するための製造装置とそれを用いた回路形成基板の製造方法を提供することを目的とする。

【解決手段】連続したPETフィルムの伸び量は、第1組のロールの摩擦係数によって変動していたと考えられ新品の使用時から摩擦係数を非常に小さく調整したことで新しいときから古くなるまで摩擦係数の変動が無くなることでPETフィルムの伸ばされる量が安定したと推測でき、特にロール交換時の摩擦係数に変動が無くなり寸法変化が安定した。

(もっと読む)

管路ライニング工法

【課題】熱硬化性樹脂を含浸させた管状のライニング材を管路の管内周面に押圧した状態でライニング材を加熱することでライニング材の熱硬化性樹脂を硬化させて管路をライニングする工法において、ライニング材の加熱をその長さ方向にも面状にも均一に行なえ、効率良く、低コストで行なえる工法を提供する。

【解決手段】ライニング材3を管路1の管内周面に押圧した状態で、温水ポンプの駆動により発生した温水が加圧されてライニング材3に挿入されたチューブ16に供給される。チューブ16の長さ方向に所定間隔を置いて複数設けられた噴霧器から温水ミストが拡散されて噴出し、ライニング材3の内周面に吹き当てられることにより、ライニング材3の熱硬化性樹脂が加熱され硬化する。

(もっと読む)

電子パワーアシストステアリングウォームギア

押出し成形、圧縮成形、又は遠心加工によって合成樹脂製管を形成し、且つこのようにして製造された管又はそこから切断されたリングを好適には金属製のボス又はコア上に固定することにより、残留応力を殆ど有さない複合ウォームギアが提供される。本方法によれば、高性能高分子量熱可塑性樹脂が利用される。  (もっと読む)

(もっと読む)

壁面材の製造法

【課題】側端面を一定角度に切断した二枚の板材1a,1bを突き合わせて、高周波誘電加熱によって接着する窯業系サイジング材などの壁面材1の製造法において、長寸法のものであっても全長にわたって良好な接着状態を実現することができる方法を提供することを目的とする。

【解決手段】板材1a,1bは、接着すべき姿勢を保つ受け台3上に載置し、板材1a,1bの接着面に近接した左右両側を上下方向押圧手段と左右方向押圧手段で押圧し、接着面を高周波誘電加熱によって加熱する。上下方向押圧手段では板材に下方向の分力と接着面を押圧する分力が作用し、左右方向押圧手段によっては上方向の分力と接着面を押圧する分力が作用する。板材に対する下方向の分力と上方向の分力が相殺され、接着面を押圧する力が効果的に作用し、良好な接着状態を実現することができる。

(もっと読む)

21 - 37 / 37

[ Back to top ]