Fターム[4F211SD18]の内容

プラスチック等のライニング、接合 (31,000) | ライニング材料の形態、特徴 (982) | 形状、構造 (211) | 部分 (122) | 端部 (49)

Fターム[4F211SD18]に分類される特許

1 - 20 / 49

製管同時裏込め材注入装置

【課題】本発明は、既設管への設置時や製管作業時において製管機が倒れ難く、又、製管作業時における製管機の接合機構部に負荷される負担が小さく、しかも裏込め材を供給する際の圧力損失が小さい新規な製管同時裏込め材供給装置を提供することを目的とする。

【解決手段】製管同時裏込め材注入装置1における製管機2に固定された裏込め材注入用ノズル3に、裏込め材を供給するための裏込め材供給用ホース6の一端を連結すると共にし、前記裏込め材供給用ホース6の他端にスイベルジョイント7を介して裏込め材供給用ポンプを連結し、更に、前記スイベルジョイント7を前記製管機2の進行方向前方に配される台車4に固定する。

(もっと読む)

枝管ライニング材、その製造方法及び枝管ライニング工法

【課題】本管ライニング材と枝管ライニング材の結合を向上させる。

【解決手段】本管のライニング材と熱溶着させることが可能な熱可塑性樹脂からなる樹脂シート103が樹脂吸収材115を介して鍔101に取り付けられる。樹脂シートと樹脂吸収材は熱溶着されており、鍔と樹脂吸収材にはそれぞれ熱硬化性樹脂が含浸され、該熱硬化性樹脂を硬化させることにより鍔と樹脂吸収材が結合される。鍔の下側にも、同様な構成が設けられる。熱可塑性樹脂からなる樹脂シートが硬い鍔と一体的に結合されるので、鍔が硬い場合でも本管のライニング材と樹脂シートを熱溶着することにより、枝管ライニング材の鍔と本管ライニング材は簡単な方法で確実に結合される。

(もっと読む)

更生管及び該更生管を用いた管更生工法

【課題】外力に対して変形を起こしにくく、管路修復構造を高強度にした更生管並びにこの更生管を用いた管更生工法を提供する。

【解決手段】内周面を構成する内面板と、該内面板の周縁に立設された外壁板とをプラスチックによって一体に形成したセグメント1を周方向並びに管長方向に連結して更生管を組み立てる。セグメントを周方向に連結してなる管ユニットには、その外周を包囲して管ユニットを拘束するアラミド繊維からなるワイヤー30が取り付けられる。アラミド繊維のワイヤーは、引張強度が高く、既設管と更生管の間に充填される充填材内に埋め込まれ固定化することができるので、高強度の複合管を構築することができる。

(もっと読む)

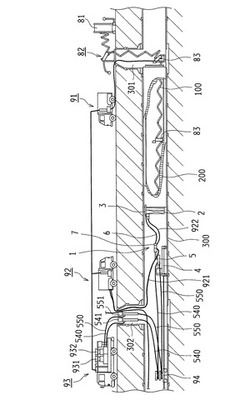

製管装置

【課題】 装置の大型化を招くことなく規制フレーム及びコネクタに作用する荷重に十分に対応させ、かつ、規制フレームの重量を軽減する。

【解決手段】 製管装置1は、既設管7内を周回する成形フレーム2と、プロファイル100の接合部を接合する接合機構部3と、成形フレーム2の周回軌道を規定する規制フレーム4とを備える。成形フレーム2は、規制フレーム4に沿って周回移動する複数個のコネクタ5を接続している。各コネクタ5は、ローラ軸51と、ローラ軸51の両端部に回転自在なガイドローラ52とを含む。各ガイドローラ52は、外側の大径部と内側の小径部とを有する。規制フレーム4は、幅方向の両端部に、ガイドローラ52の大径部が走行するためのガイド溝部44を備える。

(もっと読む)

製管用部材

【課題】 本発明は、製管時において捻り応力が負荷されても補強金具が外れ難い新規な製管用部材を提供することを目的とする。

【解決手段】 長尺帯状の基板2と、前記基板2の表面20長さ方向に沿って設けられた複数条のリブ3と、前記複数条のリブ3から選択された二条の被補強リブ30の対向する内側壁301間に嵌め込み固定された補強金具4とを具備する製管用部材1において、前記被補強リブ30をそれぞれの外側壁302側に設けられたステー6によって各々支持する。

(もっと読む)

複合管、及び複合管の製造方法

【課題】シート状部材の端部同士の接合を行わなくても、このシート状部材を管体の外周面を覆った状態で保持することが可能な複合管、及びこの複合管の製造方法を提供する。

【解決手段】複合管10は、管体12と、管体12の外周面を覆うシート状部材14と、シート状部材14の全外周面を覆う継ぎ目のない保持層16とによって構成されている。これにより、シート状部材14の端部が保持層16によって覆われるので、シート状部材14の端部同士の接合を行わなくても、このシート状部材14を管体12の外周面を覆った状態で保持することができる。

(もっと読む)

枝管の内張り方法及び樹脂管処理装置

【課題】短時間で枝管の内張りを行う。

【解決手段】高温高圧のエアにより、樹脂パイプ10の内面と外面とを反転させるとともに、その反転部分10aを枝管12に進行させつつ、枝管12の径方向に広げることによって、樹脂パイプ10を枝管12に設置する。次に、樹脂パイプ10が高温で軟化している間に、樹脂パイプ10の本管11へのはみ出し部10cをその根元部分において折り曲げる。次に、折り曲げたはみ出し部10cに貫通孔10eを形成することで、樹脂パイプ10内のエアを排出させて、樹脂パイプ10を冷えやすくする。次に、樹脂パイプ10が冷えて硬化してから、はみ出し部10cをその根元部分を残して切断することで鍔部10fを形成し、その後、鍔部10fを、本管11の内面に溶着させる。

(もっと読む)

更生管の製管方法

【課題】既設管を更生する更生管の製管作業を間欠的に施工しなければならない場合において、既設管の全施工区間を更生する更生管を簡単確実に製管する方法を提供する。

【解決手段】マンホールM内に製管機1を設置し、帯状部材100を地上側から製管機1に引き入れて螺旋状に巻き回し、互いに隣接する帯状部材100の一側縁部および他側縁部を重ね合わせて接合して更生管Saを製管する。そして、製管された更生管Saを切断し、製管機1を地上に退避させる。また、後日に製管機1を組み立てた後、製管作業を再開して更生管Sbを製管する。そして、新たな更生管Sbを先の更生管Saに突き当ててそれらの対向する突き合わせ部の一部を接続した後、一方の更生管Sを他方の更生管とともに回転させ、未接続の突き合わせ部の一部または全部を接続する。

(もっと読む)

更生管の製管方法

【課題】既設管を更生する更生管の製管作業を間欠的に施工しなければならない場合において、既設管の全施工区間を更生する更生管を簡単確実に製管する方法を提供する。

【解決手段】マンホールM内に製管機1を設置し、帯状部材100を地上側から製管機1に引き入れて螺旋状に巻き回し、互いに隣接する帯状部材100の一側縁部および他側縁部を重ね合わせて接合して設定長さの更生管Saを製管する。そして、製管された更生管Saを切断し、更生管Saを既設管Kに残置する一方、製管機1を地上に退避させる。また、後日に製管機1を組み立てた後、製管作業を再開して更生管Sbを製管する。そして、新たな更生管Sbを先の更生管Saに突き当てた後、両者を一体に接続する。次いで、製管機1によって再び新たな更生管Sbの製管作業を開始し、先の更生管Saと一体化した新たな更生管Sbの後端に帯状部材100を付加して更生管Sbを連続的に製管する。

(もっと読む)

枝管ライニング工法及び枝管ライニング装置

【課題】本管ライニング材と枝管ライニング材の結合を向上させ、枝管と本管が交差する部分から本管内に地中水が土砂とともに流れ込むことを防止する。

【解決手段】熱可塑性樹脂でできた樹脂管20aからなる本管ライニング材20で本管30がライニングされる。枝管ライニング材1の鍔3が樹脂管の熱可塑性樹脂と熱溶着可能な材質で形成される。枝管ライニング材の鍔と樹脂管の各熱可塑性樹脂はヒーター81により加熱され、枝管ライニング材の鍔と本管ライニング材の樹脂管が熱溶着され、枝管ライニング材の鍔と本管ライニング材が結合される。このような構成では、枝管と本管が交差する部分から本管内に地中水が土砂とともに流れ込むことが防止される。

(もっと読む)

枝管ライニング工法及び枝管ライニング装置

【課題】圧力バッグと枝管ライニング材との気密的な接続を向上させ、枝管ライニング材を確実に枝管内へ反転挿入することが可能な枝管ライニング工法及び装置を提供する。

【解決手段】管状樹脂吸収材2の一端に形成された鍔3を有する枝管ライニング材1が、湾曲部71aと該湾曲部より突出していて外径が鍔の内径より小さな円筒部72bを有するヘッドカラー70にセットされる。膨張可能なリング状の膨張体80がヘッドカラー70の円筒部外周面に取り付けられる。膨張体は、その外周面が鍔の内周面と密着するように、また内周面がヘッドカラーの円筒部外周面に密着するように、膨張するので、枝管ライニング材とヘッドカラーは気密に接続される。枝管ライニング材を反転させる加圧流体は、この接続部から漏れることがなく、枝管ライニング材は確実に枝管内に反転挿入される。

(もっと読む)

管路修復方法

【課題】管路の接続部や継ぎ目に耐震性のあるフレキシブルな構造を持たせることができる管路修復方法を提供する。

【解決手段】既設本管1から分岐する取付管2を修復する管路修復方法であって、硬化性樹脂を含浸させた樹脂吸収材を管状に加工し、内周をクッション材で被覆した重層管からなる取付管ライニング材10を圧力バッグ14に装着する段階と、圧力バッグ14と管内作業ロボット15を連結する段階と、既設本管内で圧力バッグ14と管内作業ロボット15を移動させ、既設本管の取付管接続部の管内面に合わせて取付管ライニング材10の鍔を押し付ける段階と、圧力バッグ14内に圧縮空気又は高圧水を注入して取付管ライニング材10を取付管2内に突出反転させる段階と、取付管ライニング材10を取付管2内の管内壁に押付けた状態で硬化させる段階と、を備える。

(もっと読む)

製管装置用帯状部材供給装置

【課題】製管装置への帯状部材の供給を作業者に代わって自動的に行う。

【解決手段】マンホール底部や更生管S内に配置され、架台11に設けられた支持フレーム12と、支持フレーム12の内周側に回転自在に支持された環状の回転フレーム13と、回転フレーム13に回転自在に支持された送りローラ15,161と、支持フレーム12に設けられて回転フレーム13を回転させる回転用モータと、支持フレーム12に設けられて送りローラ15を回転させる送り用モータとから構成され、回転用モータの駆動によりローラまたは歯車を介して回転フレーム13を回転させる一方、送り用モータの駆動により動力伝動機構17を介して送りローラ15を回転させ、帯状部材を周方向に回転させながら送りローラ15,161間に挟み込んで製管装置に送り出す

(もっと読む)

枝管ライニング材、枝管ライニング材の製造方法、並びに枝管ライニング工法

【課題】簡単な方法で製造することができる枝管ライニング材、並びにこの枝管ライニング材を用いて枝管を更生するための枝管ライニング工法を提供する。

【解決手段】枝管ライニング材1は、液状で未硬化の硬化性樹脂を含浸した柔軟な管状樹脂吸収材2と、本管内面に応じた曲率で円弧状に湾曲する曲面を有し外径が枝管の内径よりも大きなフランジ部8aと、このフランジ部から伸張する円柱部8bからなる鍔部材8とを有する。管状樹脂吸収材2は、その一端が外方に折り返され、折り返し部分が鍔部材の円柱部8bに嵌合され、その先端部2aは鍔部材のフランジ部8a上に押し広げられる。押し広げられた管状樹脂吸収材の先端部2aとフランジ部8aに接着剤9が塗布され、管状樹脂吸収材2と鍔部材8が接着剤9により固着される。このような構成では、少ない部材でしかも簡単に枝管ライニング材を作製することができる。

(もっと読む)

管路の内張り材

【課題】筒状不織布の縫製部の耐圧強度と長さ方向の引っ張り強度が共に向上した、管路の内張り材を提供すること。

【解決手段】内張り材1は、シート状の不織布の端部同士が縫製されることによって形成された筒状不織布3と、筒状不織布3の長さ方向に延在し、筒状不織布3の縫製部3aに接合された、高強度低伸度繊維からなる織布6とを有する。

(もっと読む)

内張り材の筒状内挿材

【課題】筒状不織布の縫製部の強度を高め、さらに、筒状不織布の長さ方向の引っ張り強度をも高めて筒状織物への引き込み時における破断を防止することが可能な、内張り材の筒状内挿材を提供すること。

【解決手段】筒状内挿材7は、筒状織物2内に挿通されて、内外面が反転しながら管路内に設置される内張り材1を構成するものである。この筒状内挿材7は、シート状の不織布の端部同士が縫製されることによって形成された筒状不織布3と、筒状不織布3の長さ方向に延在し、筒状不織布3の縫製部3aに接合された高強度低伸度繊維からなる織布6とを有する。

(もっと読む)

管路の内張り材及び内張り材の牽引索取り付け穴の形成方法

【課題】内張り材1の牽引索取り付け穴2に牽引索3を取り付けて牽引しても、繊維層4が変形したり破壊されたりしない構造を提供する。

【解決手段】少なくとも一層以上の繊維層4を有する管路の内張り材1において、当該内張り材1の端末部に牽引索取り付け穴2を穿設し、当該牽引索取り付け穴2の周囲の前記繊維層4に、反応硬化性樹脂液6を含浸し、これを硬化せしめてなる。

【効果】反応硬化性樹脂液6で固められた繊維層4全体に力がかかるので、繊維層4が局部的に変形したり破壊されたりすることがない。

(もっと読む)

表皮付き部材

【課題】意匠性に優れる表皮付き部材を提供すること。

【解決手段】表皮付き部材99の基体1を、本体部2と、本体部2の側面から本体部2の外方に向けて突出する芯部3と、で構成し、表皮体5における第1表皮材6と第2表皮材7との綴じ代を、本体部2の側面2cのなかで芯部3よりも本体部2の裏面側2bに位置する裏側面部25に対面させ、第1表皮材6によって本体部2の表面2aと芯部3とを覆い、第2表皮材7によって本体部2の裏面2bを覆い、第1表皮材6のなかで本体部2を覆う部分と芯部3を覆う部分との境界部分に、飾りステッチ58を形成する。

(もっと読む)

合成樹脂成形品の表皮接合方法および表皮接合装置

【課題】芯材の開孔周縁部に表皮の折り返し端部を簡単に超音波融着することができる合成樹脂成形品の表皮接合方法および表皮接合装置の提供を図る。

【解決手段】芯材6の表皮7に設定された折り返し部7Aは、治具11上にセットされた該芯材6の他側面側で複数の可動分割コマ14を芯材6の開孔4Aの径外方向に移動させることにより、各押え片16により開孔4Aの径外方向に折り返されると共に、各押え片16と開孔4Aの周縁部とにより押圧されて折り返し方向に延伸して固定され、この状態で折り返し端部が芯材6の他側面に超音波融着される。

(もっと読む)

スプリングの製造方法及び製造装置

【課題】Sバネとシートバックフレームとの金属同士が擦れ合って異音を発するのを防止するため、Sバネの末端部分の樹脂加工を自動化したスプリングの製造方法、及び製造装置を提供する。

【解決手段】樹脂チューブとして横断面がC型の樹脂チューブ部材を用い、前記樹脂チューブ部材を前記スプリングの末端部分に被せた後、樹脂チューブ部材の長手方向の端面を重ね合わせ、前記重ね合わせ部分に対して超音波溶着を行なうことを特徴とするスプリングの製造方法及び製造装置。

(もっと読む)

1 - 20 / 49

[ Back to top ]