Fターム[4F211TC04]の内容

プラスチック等のライニング、接合 (31,000) | 接合の部位 (2,109) | 面の接合 (1,190) | 連続面の接合 (254)

Fターム[4F211TC04]の下位に属するFターム

シート・フィルムなど薄状体の連続接合 (219)

Fターム[4F211TC04]に分類される特許

21 - 35 / 35

接着方法

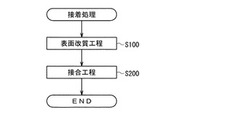

【課題】フッ素樹脂部材と他の部材を、接着剤を用いることなく、かつ各部材の化学的又は物理的な構造及び組成を変化させることなく、強固に接着することができる接着方法を提供する。

【解決手段】大気圧プラズマ処理装置10によりフッ素樹脂シートSの表面がプラズマ処理される(表面改質工程)。次に、表面がプラズマ処理されたフッ素樹脂シートSと金属部材とが常温及び常圧の下で接合される(接合工程)。

(もっと読む)

材料供給装置およびこれを用いる積層板の製造装置

【課題】シート材料を供給する材料供給装置の大型化を避ける。

【解決手段】巻芯6に複数のシート材料4a、4b、4cをロール状に重ね巻きした積層ロール5から、各シート材料4a、4b、4cを巻出して供給する材料供給装置12は、 積層ロール5の巻芯6を回転自在に軸支する積層ロール支持部21、23と、積層ロール5の複数のシート材料4a、4b、4cの周長差を吸収する周長差吸収機構30と、を備え、周長差吸収機構30が積層ロール5の巻芯6に装着されている。

(もっと読む)

コンベヤベルトの製造方法

【課題】複数のゴムベルトを積層してコンベヤベルトを製造する製造ラインにおいて作業員の手作業が介入することに伴う製造ラインでのロスタイムをなくせ、被検出体を備えたコンベヤベルトを効率的に製造できるコンベヤベルトの製造方法を提供する。

【解決手段】本発明のベルトモニタリング用の被検出体を備えたコンベヤベルトの製造方法は、コンベヤベルトを形成するために積層される複数のゴムベルトのうちのいずれか1つ以上のゴムベルトの面にゴム磁石片13(被検出体)を取り付けてロールしたゴム磁石付きサイドゴムベルトロール21(被検出体付きゴムベルトロール)を予め製造しておき、コンベヤベルトの製造ラインにおいてゴム磁石付きサイドゴムベルトロール21から繰り出したゴム磁石付きサイドゴムベルト20(被検出体付きゴムベルト)と他のゴムベルトとを積層して加硫したことを特徴とする。

(もっと読む)

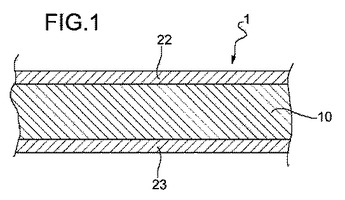

半結晶基材及びアモルファス表層を有する予備含浸物質

予備含浸物質(1)は、繊維材料で強化された樹脂基材を含む。基材は、ガラス転移温度Tgを有するアモルファス熱可塑性樹脂に基づいたアモルファス表層(22、23)の少なくとも一面に、融点Tfを有する半結晶の熱可塑性樹脂に基づいた半結晶層(10)を備え、アモルファス熱可塑性樹脂のガラス転移温度Tgは、半結晶の熱可塑性樹脂の融点Tfより低い。  (もっと読む)

(もっと読む)

ラミネート装置

【課題】被ラミネート体がラミネート前に加熱されてしまうことを防止し、太陽電池モジュール等の被ラミネート体の品質を向上させることが可能なラミネート装置を提供する。

【解決手段】上方にダイアフラムを備え、下方にヒータ盤を備えたラミネート部にて、被ラミネート体内部の充填材を融解させて挟圧することによりラミネートを行うラミネート装置が、被ラミネート体を載せて前記ラミネート部に搬入出させるシートと、前記シートを下側から支持可能な支持部51を昇降させる昇降機構50と、を有するように構成する。

(もっと読む)

感光性ウエブの剥離装置及び剥離方法

【課題】簡単な構成及び工程で、基板へのラミネート処理が良好且つ高品質に遂行され、ラミネート精度を向上させることを可能にする。

【解決手段】ベース自動剥離装置142は、ベースフイルム26をガラス基板24から剥離する前に、前記ガラス基板24間に露呈する残存部分30bを押圧して前記残存部分30bを前記ガラス基板24から剥離させるプレ剥離部144と、前記プレ剥離部144の下流側に配置され、前記ベースフイルム26を前記ガラス基板24から剥離する剥離ローラ146と、前記ガラス基板24の搬送が一旦停止される際、前記剥離ローラ146を矢印C方向又は矢印D方向に搬送させる剥離ローラ移動部148とを備える。

(もっと読む)

感光性積層体の製造装置及び製造方法

【課題】複数の長尺状感光性ウエブを基板に並列に貼り付ける場合、複数の長尺状感光性ウエブの相対的な貼り付け位置のずれを抑制し、良好な状態の感光性積層体を製造する。

【解決手段】感光性ウエブ22a、22bの可撓性ベースフイルム26に対するゴムローラ80aの静止摩擦係数μを、0.1≦μ≦1.0の範囲に設定し、ゴムローラ80a、80b間に1枚のガラス基板24を挿入するとともに、2枚の感光性ウエブ22a、22bの露出された感光性樹脂層28をガラス基板24側として感光性ウエブ22a、22bをゴムローラ80a、80b間に送り出し、感光性樹脂層28をガラス基板24に貼り付ける。

(もっと読む)

硬質ウレタンボード用表面材及びその製造方法

【課題】本発明は、製造コストを考慮しつつピンホール発生を防止する表面材、及びその製造方法、その表面材を用いた硬質ポリウレタンボードを提供することを目的とする。

【解決手段】本発明に係る硬質ウレタンボード用表面材100は、硬質ウレタンボード102の表面に設けられる硬質ウレタンボード用表面材100であって、表面材100は、樹脂製のフィルム材100bと紙材100aとを少なくともラミネートして形成され、硬質ウレタンフォーム本体101にフィルム材100bが接するように形成されることを特徴とする。

(もっと読む)

積層フィルムの製造方法及び光学フィルム

【課題】

連続で走行する長尺かつ幅広な透明基材フィルムを支持体とした場合、透明基材フィルムと機能層、又は機能層と該機能層に積層される他の機能層との間の密着性を向上させ、より簡略化された設備で行うこと。

【解決手段】 透明基材フィルムを支持体とし、該支持体表面に機能層を設け、さらに該機能層表面に組成の異なる他の機能層を、塗布又は貼り合せによって1種又は2種以上積層する積層フィルムにおいて、積層される機能層表面に大気圧下でのプラズマ処理、次いで大気圧下での紫外線処理を施す。

(もっと読む)

積層一体化シートの製造方法および積層一体化シートの製造装置

【課題】 積層一体化シートに関し、特に多孔質なシート状物の機能を低下させずに強固に、しかも容易に他のシート状物と積層一体化が可能である積層一体化シートの製造方法および積層一体化シートの製造装置を提供する。

【解決手段】 2枚のシート状物の各貼り合わせ面に、両面同時にホットメルト樹脂をホットメルトスプレーにより塗布し、次いで塗布面が互いに内側になるように積層、加圧して、接着一体化する積層一体化シートの製造方法。及び、2枚のシート状物を繰り出す2つのシート供給手段と、2枚のシート状物を挟持しながら積層する一対のロールと、一対のロールの合せ目に向かって配置されるホットメルトスプレー装置とからなり、2枚のシート状物の積層によって形成される境界線に向かって、且つ各貼り合わせ面に両面同時に、ホットメルト樹脂をホットメルトスプレーすることが可能な積層一体化シートの製造装置。

(もっと読む)

容器用着色ラミネート金属板およびその製造方法

【課題】 缶内容物充填後のレトルト熱殺菌処理時において,フィルムおよび着色接着剤の変色が生じず,外観の意匠性を維持することが可能な容器用着色ラミネート金属板およびその製造方法を提供する。

【解決手段】 本発明に係る容器用着色ラミネート金属板は,金属板10の片面または両面に,着色接着剤層22と,少なくとも下層24および表層26の2層からなるポリエステル樹脂フィルムとを順次積層した複層樹脂フィルム20を被覆してなる容器用着色ラミネート金属板であって,着色接着剤層22は,エポキシ樹脂を主成分とし,さらに,着色剤,高エーテル化アミノ樹脂およびブロックイソシアネート化合物を含み,下層24は,125℃における半結晶化時間が100秒以下であるポリエステル樹脂を主成分とし,表層26は,融点が245℃以上の高融点ポリエステル樹脂を主成分とすることを特徴とする。

(もっと読む)

複合材料で作られる成形体の製造方法

本発明は、少なくとも1つの金属層と、そこに結合された少なくとも1つの繊維強化プラスチック層を有するラミネートで作られていたテーパー状の厚さの成形体を製造する方法をに関する。前記方法は少なくとも、ラミネートの面における変形が実質的にスムースとなるように、少なくとも、圧縮手段を用いて、少なくとも厚さの方向にラミネートを部分的に圧縮すること特徴とする。本発明はさらに成形体製造方法を実施する為の装置に関する。  (もっと読む)

(もっと読む)

基板上に平面支持材料を積層する方法

【課題】本願発明は、少なくとも実質的に平面支持材料を基板に永続的に結合するために、基板、特に金属基板に前記平面支持材料を積層するのに適した方法を提供する。

【解決手段】本願発明は、基板に平面支持材料を永続的に結合、特に金属基板に樹脂フィルムを永続的に積層する方法において、先ず平面支持材料及び/若しくは基板に結合剤、特に接着剤が塗布され、前記支持材料が基板に永続的に結合されるように、前記支持材料と基板がお互いに結合され、特に樹脂フィルムが金属基板に積層されることにあり、少なくとも平面支持材料は、蜘蛛の巣形状の構造を有し、且つ/又は前記平面支持材料は、樹脂フィルム、織物、紙、皮等の樹脂フィルムから選択されることにある。

(もっと読む)

積層ウエブの原反ロール、積層ウエブの積層方法、及び包装体

【課題】 接着剤を全く使用しない水接着であるか接着剤を補助的に微量使用し水接着が主体であることにより、水接着が主体である全くと言って良いほど接着剤のランニングコストがかからないこと。

【解決手段】 単層フィルム又は積層ウエブと、透湿性の大きいフィルムを用いかつ両方の被接着面にコロナ放電等の濡れ性を付与する処理を施した一対のウエブを、両方の被接着面の全面に形成する水膜により接着してロール状に巻いてエージングされ該エージング中に前記水膜が前記透湿性の大きいフィルム層を通じて外部へ拡散して消失し接着していることにより包材としての必要な接着強度を有している。

(もっと読む)

管状フィルムのロールを交換する方法

【課題】管状フィルムのロールを交換する方法

【解決手段】リール(1)上に帯状形式で巻回されたフィルムチューブ(2)の開始部分(3)を、後続の処理ステーション、特に梱包システムへと延びている第2フィルムチューブ(5)の終端部分(4)と、少なくとも部分的に帯状形式で結合する方法であり、この場合、上方旋回タブ(3a、3b、4a、4b)の夫々の少なくとも1つは、切断部を、結合される2つのフィルムチューブ(2、5)の開始部分(3)および終端部分(4)内に、終端部分(4)のタブ(4a、4b)が開始部分(3)のタブ(3a、3b)の上に配置された状態で配置し、重なり合ったタブ(3a、3b、4a、4b)を耐引張方式で相互に結合することで形成される。ここでは、フィルムチューブ(2、5)の開始部分(3)および終端部分(4)の耐引張接続部は溶接によって形成され、超音波に基づいた溶接方法が好ましい。  (もっと読む)

(もっと読む)

21 - 35 / 35

[ Back to top ]