Fターム[4F211TH10]の内容

プラスチック等のライニング、接合 (31,000) | 予備成形品の前処理・コンディショニング (1,728) | 温度調整 (24)

Fターム[4F211TH10]に分類される特許

1 - 20 / 24

溶着体の製造方法

【課題】様々な溶着方法を好ましく採用可能でありながら、特定の材料を用いなくても、樹脂成形体間の接合強度を高められる溶着技術を提供する。

【解決手段】第一樹脂成形体と第二樹脂成形体とを重ね合わせ部分に熱を発生させて溶着する場合において、第一樹脂成形体と第二樹脂成形体の少なくとも一方を、キャビティ表面の一部に断熱層が形成された金型を用い、金型温度が成形される樹脂成形体を構成する熱可塑性樹脂の冷結晶化温度(Tc1)−10℃以下の条件で製造する。上記断熱層は、キャビティ表面における第一溶着予定面及び前記第二溶着予定面の少なくとも一方と接する部分以外のキャビティの略全面に形成する。また、第一樹脂成形体及び第二樹脂成形体は、ポリアリーレンサルファイド系樹脂組成物から構成されることが好ましい。

(もっと読む)

熱板を用いる熱溶着方法およびその装置

【技術課題】

熱板を利用する熱可塑性樹脂の熱溶着において、特に熱溶着温度差の大きい部材同士を強固に溶着し、且つ熱板での加熱時に糸引きが発生するのを防止する。

【解決手段】

部材AとB間に熱板9、10を配し、この熱板9、10の温度を部材AとBが同時に溶着温度に到達するように加熱する。

また、熱板9、10は、部材AとBの溶着面A−2とB−2には接触させず、輻射熱でそれぞれの溶着面A−2、B−2の円周溝A−1と円周リブB−2を加熱する。

このように、溶着面A−2、B−2の円周溝A−1と円周リブB−1をともに輻射熱で加熱し、同時に溶着温度に到達させることにより、溶着強度を高め、更に非接触加熱により糸引きの発生を防止する。

(もっと読む)

熱圧着方法及び熱圧着装置

【課題】反り発生の抑制と、処理時間の短縮化が可能な熱圧着方法、装置を提供する。

【解決手段】赤外線照射手段を用いて樹脂部材を予備加熱する工程と、加熱及び加圧手段を用いて樹脂部材を熱圧着する工程とにより熱圧着を行う。熱圧着装置は、赤外線照射手段を有する予備加熱部と、加熱手段及び加圧手段を有する熱圧着部と、予備加熱状態を保持したまま予備加熱部から熱圧着部に樹脂部材を搬送する搬送手段を備える。

(もっと読む)

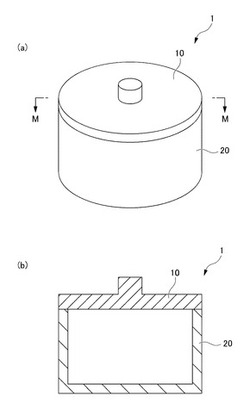

セラミック樹脂複合体の製造方法

【課題】セラミック部品と熱可塑性樹脂部品からなるセラミック樹脂複合体において、その接合強度を高める。

【解決手段】このセラミック樹脂複合体の製造方法には、セラミック部品2と熱可塑性樹脂部品3とを超音波溶着する溶着工程が含まれる。溶着工程の前に、セラミック部品2および熱可塑性樹脂部品3の少なくとも一方を加熱する加熱工程が設けられている。これにより、セラミック部品2と熱可塑性樹脂部品3との接合強度を高めることができる。しかも、従来の溶着工程に加熱工程を加えるだけで済むので、優れた寸法精度を有するセラミック樹脂複合体1を低コストで製造することが可能となる。

(もっと読む)

ポリウレタンフォーム積層体の製造方法

【課題】フィルム内のシワの発生やエアーの混入を有効に抑制し得るシール性の高いポリウレタンフォーム積層体の製造方法を提供する。

【解決手段】ポリウレタンフォーム積層体の製造方法は、熱可塑性樹脂フィルム7とポリウレタンフォーム6との接合面において、前記熱可塑性樹脂フィルム7の収縮温度から接着温度までを平均昇温速度12℃/秒以下で昇温することによって、前記熱可塑性樹脂フィルム7とポリウレタンフォーム6とを熱融着させる工程を含むことを特徴とする。

(もっと読む)

フレキシブル積層板の製造方法

【課題】 シワの発生を低減させて外観を向上させたフレキシブル積層板の製造方法を提供する。

【解決手段】 耐熱性接着フィルム3の少なくとも一面に金属箔2を貼り合わせてなるフレキシブル積層板の製造方法であって、耐熱性接着フィルム3と金属箔2とを一対の金属ロール4の間において保護フィルム1を介して熱ラミネートする工程と、保護フィルム1を分離する工程とを含み、金属ロール4への進入時における耐熱性接着フィルム3と耐熱

性接着フィルム3に最近接する金属箔2とが為す角度αが20°以内であるフレキシブル積層板の製造方法である。

(もっと読む)

車両用内装部材の製造方法

【課題】内装材本体の裏面側に補強材が溶着された車両用内装部材において、表面から視認される歪を低減し、装飾性の低下を防ぐことができる車両用内装部材の製造方法を提供する。

【解決手段】樹脂製の内装材本体の裏面側に樹脂製の補強材が溶着された車両用内装部材の製造方法であって、補強材のうち、少なくとも内装材との溶着面に設けられた溶着箇所を、補強材の融点未満の温度で予備加熱した後、内装材本体と補強材とを振動溶着することを特徴とする。補強材の予備加熱は、内装材本体の融点未満の温度で行うことが好ましい。

(もっと読む)

レーザ樹脂融着方法及びレーザ樹脂融着装置

【課題】接合面に小さな凹凸が有る場合でも着体を被着体に確実に接合できるレーザ樹脂融着方法及びレーザ樹脂融着装置を提供すること。

【解決手段】レーザ吸収層4を被着体1に押圧した状態で、被着体1の凹み部1aの範囲P1より広い第1照射範囲P2にレーザ光Lを照射することにより、レーザ吸収層4を軟化開始温度と融着温度との間に加熱する。その後、第1照射範囲P2内に設けた第2照射範囲P3にレーザ光Lをレーザ吸収層4に照射することにより、レーザ吸収層4を融着温度以上に加熱する。

(もっと読む)

ポリマフィルムの接合方法及び装置

【課題】TACフィルムを熱分解することなく、確実に熱溶着して、接合する。

【解決手段】先行するフィルム3aの後端部と後行するフィルム3bの先端部とを重ね合わせる。重ね合わせ部分に対し、フィルム重ね合わせ方向の両側に溶着ヘッド53,54を設ける。重ね合わせ部分を溶着ヘッド53,54により挟持して押圧した後に、溶着ヘッドのフィルム接触温度を前記TACフィルム3a,3bの分解温度以下に保った状態で溶着する。フィルム3a,3bが重ねられた部分の両面から加熱することで、フィルム表面からフィルム接合面までの伝熱距離を短縮することができる。両面からの伝熱のため迅速な溶着が可能になる。

(もっと読む)

繊維板の溶着方法および繊維板

【課題】熱歪を発生させることなく異種プラスチックが混在した繊維板を溶着する。

【解決手段】廃繊維製品類から繊維板を得、繊維板の溶着部位に発熱体を塗布し、繊維板を積層し、または、リブ板を仮組付けし、高周波電界中に配置することにより発熱体の内部加熱を促し、間接的に繊維板を軟化・溶融させた後、加圧成形を施す。発熱体には誘電損失係数の大きいたとえばグリセリン水溶液等を使用し、粒子状または繊維状の木くずに真空減圧下で含浸させ、木くずの中央部位へ浸透させる。

(もっと読む)

構造部材の製造方法、および構造部材

【課題】本発明の課題は、軽量かつ高剛性で、外観上の歪みの少ない美しい表面を持ち、その上接着強さも安定して強い構造部材を提供することにある。

【解決手段】少なくとも一部にフランジ部と立ち壁部を有する繊維強化樹脂製内側パネル部材の該フランジ部と外側パネル部材の間に、熱硬化型接着剤または熱溶融型接着剤を配置し、立ち壁部の温度を10〜50℃に保持した状態でフランジ部を加熱および加圧し接着することを特徴とする構造部材の製造方法、その方法により得られた構造部材。

(もっと読む)

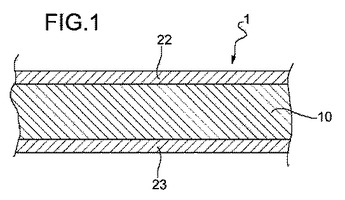

半結晶基材及びアモルファス表層を有する予備含浸物質

予備含浸物質(1)は、繊維材料で強化された樹脂基材を含む。基材は、ガラス転移温度Tgを有するアモルファス熱可塑性樹脂に基づいたアモルファス表層(22、23)の少なくとも一面に、融点Tfを有する半結晶の熱可塑性樹脂に基づいた半結晶層(10)を備え、アモルファス熱可塑性樹脂のガラス転移温度Tgは、半結晶の熱可塑性樹脂の融点Tfより低い。  (もっと読む)

(もっと読む)

フィルム積層体及びその製造方法、並びに視野角拡大フィルム及びその製造方法

【課題】凹凸パターンを有するフィルムであって、対向する別のフィルムの平坦性を損なうことなく、凹凸パターンの凸部以外の箇所に空隙を設けた状態で、積層構成中に組み入れることが可能な、フィルム積層体の提供。

【解決手段】複数のフィルムを積層してなるフィルム積層体であって、前記フィルム積層体を構成する複数のフィルムのうちの少なくとも1枚のフィルムは、少なくとも一方の面に凹凸パターンが形成されており、該フィルムを第一のフィルムと称し、前記フィルム積層体を構成する複数のフィルムのうちの少なくとも1枚のフィルムは、少なくとも一方の面が略平坦であり、該フィルムを第二のフィルムと称し、前記第一のフィルムの凹凸パターンを有する面に前記第二のフィルムの略平坦な面を対向させて配置するフィルム積層体であり、第一のフィルムの凹凸パターンの凸部以外の箇所と第二のフィルムの略平坦な面との間に空隙を設ける。

(もっと読む)

寸法安定性に優れるフレキシブル金属張積層板およびその製造方法

【課題】 本発明は、寸法安定性に優れたフレキシブル金属張積層板およびその製造方法を提供することにある。

【解決手段】 ポリイミドフィルムの片面または両面に熱可塑性ポリイミドを含有する接着層を形成した総厚5〜15μmのフィルム状接合部材を一対以上の金属ロールを有する熱ロールラミネート装置により、金属箔と接着性接合部材とを貼り合わせる際、フィルム状積層部材の張力を0.1〜1N/cmとし、金属箔と接着性接合部材とを貼り合わせる前に、フィルム状接合部材にエアをあてる工程を実施することにより、寸法安定性に優れたフレキシブル金属張積層板を製造できる。

(もっと読む)

寸法安定性に優れるフレキシブル金属張積層板およびその製造方法

【課題】 本発明は、寸法安定性に優れたフレキシブル金属張積層板およびその製造方法を提供することにある。

【解決手段】 ポリイミドフィルムの片面または両面に熱可塑性ポリイミドを含有する接着層を形成した総厚5〜15μmのフィルム状接合部材を一対以上の金属ロールを有する熱ロールラミネート装置により、金属箔と接着性接合部材とを貼り合わせる際、フィルム状積層部材の張力を0.1〜1N/cmとし、金属箔と接着性接合部材とを貼り合わせる前にフィルム状接合部材をエキスパンダーロールにより搬送することにより、寸法安定性に優れたフレキシブル金属張積層板を製造できる。

(もっと読む)

被転写樹脂積層体の製造方法

【課題】 ナノインプリント装置を用いてガラス転移点が同じ、またはガラス転移点が近似した樹脂同士を、凹凸パターンを潰さないように積層する方法を提供する。

【解決手段】 プレス天板10のプレス面に設置された金型15に配置され、ガラス転移点以上の温度で保持された第1の被転写樹脂1と、プレス底板20に戴置され、ガラス転移点未満の温度で保持された第2の被転写樹脂2と、を接合することを特徴とする被転写樹脂積層体12の製造方法。

(もっと読む)

マシン支援ラミネータおよび方法

複合アイテムを製造するためのシステムはエンドエフェクタ32、ロボットビークル12、センサ38、切断システム48を含んでいる。エンドエフェクタはコース28をレイアップ型へ与える。ロボットビークルはエンドエフェクタを位置付ける。センサは先に供給されたコースのエッジを感知する。切断システムは感知されたエッジに応答してコース上のプロフィールを切断する。 (もっと読む)

ポリエステル樹脂被覆アルミニウム合金板の製造方法

【課題】 気泡の巻き込みに伴うクレータ状の気泡痕の発生を低減し、且つ密着性の高いポリエステル樹脂被覆アルミニウム合金板の製造方法を提供する。

【解決手段】 アルミニウム合金板2の予備加熱温度Tを120℃以上160℃以下、ポリエステル樹脂フィルム4の厚さtを9μm以上12μm以下、加圧ロール5の加圧線圧Pを1.7kg/mm以上3kg/mm以下、一連の工程のライン速度Sを30m/分以上90m/分以下の範囲としており、これらの各因子を、(1)式((T/140)+(P/2.286)+(−t/10.5)+(−S/60)≧−0.1)に示す関係とした。これにより、ポリエステル樹脂フィルム4とアルミニウム合金板2の間に巻き込まれる気泡の量が低減され、成形加工性、意匠性、バリヤ性に優れたポリエステル樹脂被覆アルミニウム合金板の製造方法が得られる。

(もっと読む)

熱可塑性樹脂連続貼合シートの製造装置

【課題】 熱可塑性樹脂連続シート(S)に熱可塑性樹脂連続フィルム(F)が熱融着により十分強固に貼合された熱可塑性樹脂連続貼合シート(A)を安定して製造しうる製造装置(1)を提供する。

【解決手段】 本発明の製造装置(1)は、加熱溶融された熱可塑性樹脂(P)を連続的にシート状に押出して連続シート(S)とするダイ(3)と、この連続シート(S)の貼合面(Sa)の側部(S1、S2)を中心線近傍部(S0)から独立して加熱する加熱手段(5)と、これにより加熱された貼合面(Sa)に連続フィルム(F)を重ね合わせて押圧し、熱融着させて貼合する貼合手段(2)とを備える。熱可塑性樹脂(P)をダイ(3)から連続してシート状に押出し、この連続シートの貼合面(Sa)の側部(S1、S2)を中心線近傍部(S0)から独立して加熱したのち、連続フィルム(F)を重ね合わせて押圧し、熱融着させて、連続貼合シート(A)を製造できる。

(もっと読む)

プラスチック積層体の製造方法及びプラスチック積層体

【課題】本発明は、大型プラスチックミラー等の高精度なプラスチック積層体の製造方法及びプラスチック積層体に関する。

【解決手段】プラスチック積層体製造装置1は、プラスチック基材16の加圧方向に対して直角の方向に形成されているつば部22を、転写駒5の加圧方向に対して直角の方向に形成されている受け部8上に載せ、加圧部材6がプラスチック基材16のつば部22のみと接触してプラスチック基材16を押圧する。したがって、加圧時に、プラスチック基材16を傾けることなく、均一な圧力を付加して、高精度なプラスチック積層体を製造することができる。

(もっと読む)

1 - 20 / 24

[ Back to top ]