Fターム[4G001BC45]の内容

Fターム[4G001BC45]に分類される特許

1 - 20 / 30

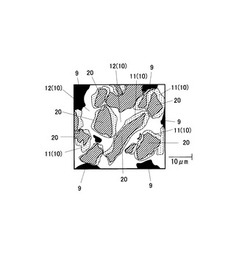

導電性セラミックス焼結体の製造方法

【課題】比抵抗値を広い範囲内で調整することができると共に、比抵抗値の温度依存性を調整することが可能な導電性セラミックス焼結体の製造方法を提供する。

【解決手段】非導電性セラミックスの粗大粒子、微細粒子、及び/または、加熱により非導電性セラミックスを生成する原料を含む混合原料から成形体を得る成形工程、及び、成形体を焼成する焼成工程を具備し、成形工程でドーパントを含む化合物が添加された混合原料から成形体を得ることにより、及び/または、焼成工程をドーパントが存在する雰囲気下で行うことにより、微細粒子及び/または非導電性セラミックス生成原料に由来しドーパントとしてアクセプター及びドナーを含む半導体セラミックスの第一相10と、粗大粒子に由来する非導電性の第二相20とを備える焼結体を製造し、第一相におけるアクセプター及びドナーの濃度により、焼結体の比抵抗値及び比抵抗値の温度依存性を変化させる。

(もっと読む)

窒化ケイ素系セラミックスの製造方法

【課題】熱伝導率の高い窒化ケイ素系セラミックスを容易に得ることができる製造方法を提供する。

【解決手段】窒化ケイ素粉末である原料粉末と焼結助剤とを混合する混合工程と、上記混合工程により得られた混合粉を成形して圧粉体を生成する成形工程と、上記圧粉体を窒素雰囲気中で焼成することにより窒化ケイ素系セラミックスの焼結体を生成する焼結工程とを含み、上記混合工程において、焼結助剤として、上記原料粉末と上記焼結助剤との合計重量に対する重量比がa重量%のY2O3と、b重量%のHfO2と、c重量%(cは0以上1以下)のSiO2とを添加し、MgOを添加せず、さらに、b/aが1以上2以下となり、かつ、a+b+cが5.5重量%以上11重量%以下となるように焼結助剤を添加する。

(もっと読む)

窒化ケイ素系セラミックスの製造方法

【課題】金属Siの窒化過程において、金属Siの噴出を抑制する窒化ケイ素系セラミックスの製造方法を提供する。

【解決手段】本発明の窒化ケイ素系セラミックスの製造方法は、金属Siを窒化する窒化ケイ素系セラミックスの製造方法において、金属Si、焼結助剤、および、加熱することによって気孔を形成する造孔剤を含む混合物の圧紛体を加熱して、上記圧紛体中の金属Si間に気孔を形成する造孔工程と、上記造孔工程にて得られた、気孔が形成された金属Siおよび焼結助剤を含む多孔体を、窒素雰囲気下にて焼成して反応焼結体を得る窒化工程と、窒化工程での反応焼結体を焼成した窒化温度を超える温度にて反応焼結体を焼成して緻密化し、最終焼結体を得る緻密化工程と、を含む

(もっと読む)

窒化ケイ素系セラミックスの製造方法

【課題】焼結助剤の種類や量にかかわらず、相対密度の高い窒化ケイ素系セラミックスを容易に得ることができる製造方法を提供する。

【解決手段】金属Si粉末と焼結助剤との混合物の圧粉体を窒素雰囲気中で焼成することにより、圧粉体中の金属Siの少なくとも一部が窒化された反応焼結体を得る窒化工程S6と、反応焼結体を窒素雰囲気中で焼成することにより緻密化された最終焼結体を得る緻密化工程S7とを含む。そして、窒化工程S6において、金属Siの重量分率が0〜10wt%、α−Si3N4の重量分率が50〜95wt%、β−Si3N4の重量分率が5〜40wt%であり、かつ、相対密度が75%以下である反応焼結体を生成する。

(もっと読む)

β型サイアロンの製造方法

【課題】高い発光強度を有するβ型サイアロンの製造方法を提供する。

【解決手段】

Si6−zAlzOzN8−zで示されるβ型サイアロンにEu2+を固溶したβ型サイアロンの製造方法である。β型サイアロンの原料を混合する混合工程と、混合工程後の原料を焼成してβ型サイアロンを形成する焼成工程と、焼成工程後のβ型サイアロンにHIP(Hot Isostatic Pressing)処理を行うHIP処理工程と、HIP処理工程後のβ型サイアロンにアニ−ル処理を行うアニ−ル処理工程と、アニール処理工程後のβ型サイアロンに酸処理を行う酸処理工程を有する。

(もっと読む)

管状窒化アルミニウムおよびその製造方法

【課題】μmオーダーの外径を有し、例えば、高熱伝導プラスチック用のフィラーとして有用な、内部に空洞有する、新規な管状の窒化アルミニウム及びその製造方法を提供する。

【解決手段】平均外径3〜150μm、好ましくは3〜15μmであることを特徴とする管状窒化アルミニウム。また、上記管状窒化アルミニウムにおいて、形成される空洞部の大きさ、即ち、管状窒化アルミニウムの内径は、平均内径が、前記平均外径の20〜75%、特に50〜75%であることが好ましい。上記管状窒化アルミニウムは、原料として、繊維状アルミナを用い、窒素ガス雰囲気下、1600℃〜1900℃で、還元窒化することで製造することができる。

(もっと読む)

炭化ケイ素多孔質体及びその製造方法

【課題】従来よりも製造が容易な炭化ケイ素多孔質体と、従来よりも炭化ケイ素多孔質体の製造が容易な炭化ケイ素多孔質体の製造方法を提供する。

【解決手段】炭化ケイ素粉末と炭素粉末とを含む水性スラリーを用いて、前記炭化ケイ素粉末と前記炭素粉末とを含む中間多孔質体を生成し、この中間多孔質体を乾燥させ、乾燥した中間多孔質体にシリコン蒸気を用いてシリコンを含浸させることにより形成する。

(もっと読む)

炭化珪素発熱体端部の製造方法および炭化珪素発熱体端部

【課題】抵抗値が低く、炭化珪素発熱体の電力損出を少なくすることができて、省エネルギーを可能とし、製造コストの面でも有利な炭化珪素発熱体端部の製造方法を提供する。

【解決手段】発熱部と端部を接合してなる炭化珪素発熱体の端部を製造する方法において、炭化珪素、炭素および窒化珪素の混合粉末の成形体を、珪素の存在下で、且つ圧力が150〜1500Paの減圧下で、1450〜1700℃の温度に加熱して反応焼結することを特徴とする。

(もっと読む)

BNルツボの製法

【課題】GaAs単結晶等の成長に使用されるBNるつぼを低コストで製造する方法の提供。

【解決手段】

高分子フィルムを硼素と窒素を含む雰囲気で熱処理することにより窒化硼素(BN)に転化させてBNるつぼを製造する方法であり、より具体的には、高分子フィルムを硼素及び窒素を含むガス中で1200℃〜2000℃の温度で処理して少なくとも表面部が硼素及び窒素からなる中間体を生成させる第一の工程と、得られた中間体を2000℃以上3000℃以下の温度範囲で本焼成してBNるつぼを得る第二の工程とを含むBNるつぼの製造方法。

(もっと読む)

熱伝導性絶縁材料及びその製造方法

【課題】絶縁性及び熱伝導性に優れた熱伝導性絶縁材料及びその製造方法を提供すること。

【解決手段】AlNを主成分とするAlN結晶150を含有する熱伝導性絶縁材料1、及びその製造である。その製造においては、非酸化性ガス雰囲気下で、少なくとも表面がAlNからなるAlN基板11上に溶融アルミニウム層を形成する。次いで、N2ガス雰囲気下で、溶融アルミニウム層を加熱することにより、AlNを主成分とするAlN層125からなるAlN結晶150を形成する。また、AlN結晶とAlグラジュエント層とを有する熱伝導性絶縁材料及びその製造方法である。その製造においては、AlN層125上に溶融アルミニウム層15を形成しN2雰囲気下で加熱するという加熱工程を少なくとも2回以上繰り返して行う。このとき、加熱工程を繰り返すにつれて溶融アルミニウム層へのN2ガスの溶解量を小さくしていく。

(もっと読む)

窯炉用構造部材

【課題】摩耗や損傷が生じにくく、長寿命な窯炉用構造部材を提供する。

【解決手段】熱伝導率が30W/(m・K)以上、強度が50MPa以上、ヤング率が200GPa以上、見掛け気孔率が10%以下のセラミックス材料からなる窯炉用構造部材であって、当該セラミック材料は、炭化珪素、窒化珪素、炭化珪素と窒化珪素との複合材料、炭化珪素と珪素との複合材料、及び炭化珪素と珪素化合物との複合材料の内の何れかである。

(もっと読む)

結晶三元セラミック前駆体

式Mn+1AXnの前駆体を提供する工程、およびMn+1AXnを提供するためにMn+1XnをAと反応させる工程を含む、Mn+1AXnを形成する方法であって、式中、Mは早期遷移金属(Tiなど)またはその混合物であり、AはIII族もしくはIV族の元素(Siなど)またはその混合物であり、かつXはC、N、またはそれらの混合物である。Mn+1Xnは、Aと反応させる前に、MおよびXからのMn+1Xnの形成の間に、規則化および/または双晶化されてもよい(例えば、機械的合金化、熱処理などによって)。Aは、MおよびXからのMn+1Xnの形成の間に、または不規則型Mn+1Xnの規則化および/もしくは双晶化の間に存在してもよい。生成したMn+1AXnは、MXおよび/または他の残渣相を実質的に含まない。

(もっと読む)

(もっと読む)

窒化アルミニウム含有物の製造方法

【課題】従来と比較して加工性が高く、かつ窒化アルミニウムの優れた特性を生かすことができる窒化アルミニウム含有物の製造方法を提供する。

【解決手段】本発明に係る窒化アルミニウム含有物の製造方法は、窒素雰囲気下で、アルミニウムと窒化ホウ素を同一の容器内で加熱して前記アルミニウムを溶融することにより、窒化アルミニウムとアルミニウムを含有する塊状の窒化アルミニウム含有物を生成する工程と、前記塊状の窒化アルミニウム含有物の形状を加工する工程と、前記加工された窒化アルミニウム含有物を窒素雰囲気下で加熱処理することにより、前記窒化アルミニウム含有物が含有するアルミニウムの一部を窒化させる工程とを具備する。

(もっと読む)

多孔質SiC焼結体の製造方法

【課題】肉厚のパイプ等であっても、内部までケイ化反応した多孔質SiC焼結体を提供すること。

【解決手段】本発明は、炭化ケイ素(SiC)と炭素(C)とを含み、かつ、気孔率が40〜85%の成形体中に、SiOガスを透過させることを含む多孔質SiC焼結体の製造方法であって、SiOガスを発生させる原料を、成形体中の炭素(C)と原料中のSiとのモル比(C:Si)が1:3〜1:7となるような量で用い、かつ、成形体中にSiOガスを透過させる際の成形体の温度が1800〜2000℃である、多孔質SiC焼結体の製造方法を提供する。

(もっと読む)

Al添加TiNのバルク体を製造する方法

【課題】従来よりも短時間にかつ低コストでAl添加TiNのバルク体を製造する方法を提供する。

【解決手段】所定量の金属Ti粉末および所定量の金属Al粉末を混合した後、プレス成形して第1の成形体とする。第1の成形体を所定圧のN2雰囲気中で自己燃焼合成させ、それによって得られた試料を粉砕して第1の粉体とする。第1の粉体をプレス成形して第2の成形体とする。第2の成形体を所定圧のN2雰囲気中で自己燃焼合成させ、それによって得られた試料を粉砕して第2の粉体とする。第2の粉体をプレス成形して第3の成形体とする。第3の成形体を加圧焼結させることにより、Al添加TiNのバルク体を得る。

(もっと読む)

非酸化物系多孔質セラミック材の製造方法

【課題】セラミック分離膜の基材等として用いるのに好適な非酸化物系多孔質セラミック材を比較的低コストに製造し得る方法を提供すること。

【解決手段】本発明の製造方法は、炭化ケイ素粉末及び/又は窒化ケイ素粉末と、金属シリコン粉末と、酸化イットリウム粉末及び/又は酸化アルミニウム粉末とを含む成形用材料であって、炭化ケイ素粉末と窒化ケイ素粉末の合計100質量部に対して10〜100質量部の金属シリコン粉末が添加され、且つ、該金属シリコン粉末の含有量の2〜250mass%に相当する量であって成形用材料全量の20mass%を超えない量の酸化イットリウム粉末及び/又は酸化アルミニウム粉末が添加された成形用材料を用意する工程と、該成形用材料を所定の形状に成形する工程と、該成形用材料から成る成形体を窒化可能な雰囲気中で反応焼結させる工程とを包含する。

(もっと読む)

窒化ケイ素多孔質体の製造方法及びガス分離材

【課題】ガス分離材における支持体(基材)等に適した窒化ケイ素多孔質体を形状精度よく製造し得る方法、及び、係る多孔質体を用いたガス分離材を提供する。

【解決手段】本発明の窒化ケイ素多孔質体の製造方法では、金属Si粉末と金属Al粉末と酸化イットリウム粉末Y2O3と酸化アルミニウム粉末Al2O3とを含む成形用材料を所定の形状に成形し、該成形体を仮焼した後、窒化可能な雰囲気中で反応焼結させる。このときの仮焼温度及び反応焼結温度は、X線回折パターンにおける酸窒化物のピーク強度XONとβ型窒化ケイ素のピーク強度XSiNとの強度比(XON/XSiN)が20〜40であり、且つ、3点曲げ強度(25℃)が70MPa以上である窒化ケイ素多孔質体が形成されるように決定される。本発明のガス分離材は、該多孔質体から構成される基材14と、その上に形成されたガス分離膜10とを備える。

(もっと読む)

高耐熱衝撃性セラミックス複合材及びその製造方法

【課題】バーナーの火炎が直接当たる箇所や急激な昇降温が生じる箇所や条件であっても破損することがない耐熱衝撃性に優れた特性を有する高耐熱衝撃性セラミックス複合材及びその製造方法を提供する。

【解決手段】骨材である炭化珪素と、炭化珪素を窒化珪素で結合させた構造を有するセラミックス複合材である。セラミックス複合材は、中空パイプ形状を有するとともに、セラミックス複合材を長さ方向に切断した時、その切断部と直角方向に対向する面に圧縮応力が発生するものである。

(もっと読む)

クロム含有焼結体

【課題】

耐溶着性と強度・靱性に優れるために、金属加工における仕上げ面精度や寿命の向上を達成できるクロム含有焼結体の提供を目的とする。

【解決手段】

Zr,Hf,Zr−Hfの酸化物の中の少なくとも1種からなる第1分散相:1〜20体積%と、Zr,Hf,Zr−Hfの炭化物,窒化物,炭窒化物の中の少なくとも1種からなる第2分散相:1〜30体積%と、残りが組成式:(Cr1-xMx)(N1-yCy)z(但し、MはTi,V,Nb,Taの中の少なくとも1種を示し、xはCrとMとの合計に対するMの原子比を示し、yはNとCとの合計に対するCの原子比を示し、zはCrとMとの合計に対するNとCとの合計の原子比を示す。)で表され、x,y,zは0.3≦x≦0.9,0≦y≦0.3,0.7≦z≦1.0を満足する複合化合物とからなるクロム含有焼結体。

(もっと読む)

大型薄肉セラミック体の製造方法

【課題】低コストで安定した、大型、大面積で薄肉のセラミック体の製造方法を提供する。

【解決手段】耐熱性を有する型にセラミック原料粉末スラリーを注入し、乾燥、固化させる工程と、型の内部あるいは表面に形成された成形体を脱型せず型ごと焼成炉内に配し、所定温度に加熱し、前記成形体を焼結せしめ、炉冷後、型から焼結体を取り出す工程から成る大型薄肉セラミック体の製造方法。

【効果】脱型することなく、成形後、そのまま焼成することにより成形体のハンドリングが不要となり、大型薄肉セラミック体を容易に得ることができる。

(もっと読む)

1 - 20 / 30

[ Back to top ]