Fターム[4G015CB02]の内容

ガラスの再成形、後処理、切断、輸送等 (6,363) | 後処理の対象 (164) | 板ガラス (144) | 薄板ガラス (35)

Fターム[4G015CB02]に分類される特許

1 - 20 / 35

ガラス板製造装置およびガラス板冷却方法

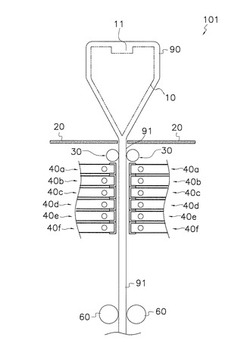

【課題】ガラス板の冷却速度を調整可能なガラス板製造方法、ガラス板製造装置またはガラス板冷却方法を提供する。

【解決手段】成形体10からオーバーフローした溶融ガラス90を、成形体10の両側面に沿って流下させた後、成形体10の下端部近傍で合流させてガラス板91を製造する、ガラス板91の冷却速度を調整可能なガラス板成形装置101であって、複数の冷却調整板40a〜40fと、温度制御ユニットとを備える。複数の冷却調整板40a〜40fは、溶融ガラス90の合流ポイントより下方で、溶融ガラス90の流れ方向に沿って並列して配置され、ガラス板91の冷却速度を調整する。温度制御ユニットは、各冷却調整板40a〜40fに対応して設けられ、各冷却調整板40a〜40fを冷却する。

(もっと読む)

ガラス板の製造方法

【課題】シートガラスの板厚を極力均一にし反り及び歪を低減できるガラス板の製造方法を提供する。

【解決手段】ダウンドロー法によるガラス板の製造方法であって、成形されたシートガラスの冷却工程では、成形体の下部からガラス歪点の近傍の温度領域を下回るまでの温度領域において、シートガラスの幅Wの方向の温度制御を行う工程であって、シートガラスの幅Wの方向の端部L,CL,R,CRが端部L,CL,R,CRに挟まれた中央領域CAの温度より低く且つ中央領域CAの温度が均一になるようにする第1温度制御工程と、シートガラスの幅Wの方向の温度が中央部Cから端部L,CL,R,CRに向かって低くなるようにする第2温度制御工程と、ガラス歪点の近傍の温度領域においてシートガラスの幅Wの方向の端部L,CL,R,CRと中央部Cとの温度勾配がなくなるようにする第3温度制御工程とを含むガラス歪点上温度制御工程が行われる。

(もっと読む)

強化ガラス及びその製造方法、該強化ガラスの表面応力測定方法

【課題】可視域の透過率の低い着色不透明部と有する強化ガラスの圧縮応力量を非破壊で算出することができる、強化ガラス及びその製造方法、該強化ガラスの表面応力測定方法を提供する。

【解決手段】着色不透明ガラス10と透明ガラス20とを積層して一体化し、一体化したガラスの表面に圧縮応力層を形成した強化ガラス1である。加熱し溶融した前記着色不透明ガラス10を固化状態の前記透明ガラス20に接触させた状態で冷却し、前記着色不透明ガラス10を固化することにより積層して一体化し、その際に熱強化処理とする。透明ガラス10の圧縮応力層の圧縮応力量の測定値は、着色不透明ガラス10又は強化ガラス1の圧縮応力量の算出に用いられる。

(もっと読む)

基板冷却装置、基板キュア装置、並びに基板の製造方法

【課題】冷却による基板の損傷を防止可能な基板冷却装置、基板キュア装置、並びに基板の製造方法を提供する。

【解決手段】基板冷却装置において、複数の基板80a〜80fは、下側から上側に向かって、基板80a〜80fの順番で間隔Dを空けて積層されている。突出片65は基板80bと略同一線上の位置にあり、突出片66は基板80dと略同一線上の位置にあり、突出片67は基板80fと同一線上の位置にある。基板80a〜80fは、突出片65〜67によって、A〜Cのエリアに区分されている。冷却室7内には、突出片65〜67と基板80a〜80fとによって、A〜Cのエリアに区分された送風路Sが形成されている。送風路Sにおいて、各エリアに位置する基板80a〜80fは、略整流板である。

(もっと読む)

ガラス板の製造方法

【課題】成形体において溶融ガラスを分流させて流下させた後、合流ポイントにおいて合流させてガラス板を成形し、鉛直方向下方に流下させ、歪みの少ない板ガラスの製造方法を提供する。

【解決手段】ガラス板Gの進行方向に対して、断熱部材40a,40b,・・・により複数個に分割した徐冷空間42b,42c,・・・を設ける、ガラス板Gの進行方向に対して順次温度が下がるように当該徐冷空間42b,42c,・・・毎に温度を制御するヒーターを設ける。断熱板部材40a,40b,・・・は、ガラス板Gに対向するように配置され、断熱部材40a,40b,・・・はその対向面が、ガラス板Gと断熱部材40a,40b,・・・との間隔が実質的に均一になるように、ガラス板Gの板厚変動に対応した形状になっている。

(もっと読む)

磁気情報記録媒体用ガラス基板の製造方法

【課題】優れた耐衝撃性及び平坦性を備え、かつ光学歪みのない磁気情報記録媒体用ガラス基板の製造方法を提供することを目的とする。

【解決手段】溶融ガラスから略円環状を有するガラス基板を得る円盤加工工程と、前記円盤加工工程によって得られたガラス基板に熱を加えて形状を矯正する第1アニール工程と、前記第1アニール工程によって得られたガラス基板の表面を研削する第1ラッピング工程と、前記第1ラッピング工程によって得られたガラス基板に再度熱を加えて形状を矯正する第2アニール工程と、前記第2アニール工程によって得られたガラス基板の表面を研削する第2ラッピング工程と、を備える磁気情報記録媒体用ガラス基板の製造方法を用いる。また、前記第2アニール工程において加えられる熱の温度は、ガラス転移温度(Tg)より20〜50℃低いことが好適である。

(もっと読む)

ガラス基板の製造方法及びガラス基板

【課題】薄膜電気回路が形成される基板に要求される品位を満たす100μm以下のガラス基板の製造方法と、この方法により得られる薄板ガラス基板を提供する。

【解決手段】板厚が10〜200μmのガラス基板を製造する方法であって、溶融ガラスをダウンドロー法にてリボン状に成形する成形工程と、ガラスリボンを徐冷する徐冷工程と、ガラスリボンを切断する切断工程とを含むガラス基板の製造方法であって、(徐冷点+200℃)〜(徐冷点+50℃)の温度範囲における平均冷却速度を300〜2500℃/分の範囲に調節することを特徴とする。

(もっと読む)

成膜装置、連続成膜装置、及び成膜方法

【課題】安定した電気的特性と高い信頼性を有する半導体装置を実現する成膜装置を提供することを課題の一とする。また、マザーガラスのような大きな基板を用いて、信頼性の高い半導体装置の大量生産を行うことの出来る成膜装置を提供することを課題の一とする。また、上記成膜装置を用いて安定した電気的特性と高い信頼性を有する半導体装置の作製方法を提供することを課題の一とする。

【解決手段】基板の搬送機構と、搬送機構が送る基板の進行方向に沿って、酸化物半導体を成膜する第1の成膜室と、第1の熱処理を行う第1の加熱室とを有し、基板は、該基板の成膜面と鉛直方向との成す角が1°以上30°以内に収まるよう保持され、大気に曝すことなく、基板に第1の膜を成膜した後に第1の熱処理を施すことのできる成膜装置を用いて、酸化物半導体層を形成する。

(もっと読む)

ガラス板の製造方法

【課題】アニール工程におけるガラスリボンの姿勢の乱れを可及的に低減し、ガラスリボンの内部歪や反りを確実に除去する。

【解決手段】ガラス板の製造工程に含まれる徐冷ゾーン3において、ガラスリボンGを幅方向で湾曲させて湾曲部5を形成するとともに、ガラスリボンGの幅方向の少なくとも一部領域の上下で、湾曲部5の表裏方向の凹凸の向きを反転させる。これにより、ガラスリボンGの上下方向及び幅方向における折り曲げ抵抗を大きくする。

(もっと読む)

ディスプレイ用のガラス基板の製造方法およびフラットパネルディスプレイの製造方法

【課題】搬送時のたわみや加熱処理による熱反りを抑制したディスプレイ用ガラス基板を提供する。

【解決手段】短辺が300mm以上の矩形で、かつ板厚が0.3mm以上、6mm以下であって、残留歪による、板厚方向で測定した基板面内の偏差応力が、基板の周囲に沿って圧縮方向で分布し、各辺の近傍で辺と平行方向での偏差圧縮応力の最大値が0.3MPa以上のディスプレイ用ガラス基板。

(もっと読む)

強化板ガラス及びその製造方法

【課題】複数の板ガラスを積層させて強化板ガラスを作製するに際して、低温状態で簡単な手法により各板ガラスを適切に位置決め及び仮止めしておくことを可能として、以後の高温加熱処理を適正に行えるようにし、もって生産コストの低廉化や設備費の削減を図る。

【解決手段】熱膨脹係数が高い厚肉のコア板ガラス2aと、熱膨脹係数が低い薄肉の表層板ガラス3aとを、それぞれの合わせ面2x、3xが密接状態となるように面接触させて加熱処理を施すことにより、両板ガラス2a、3aを直接接着させた後、面接触部の温度が、両板ガラス2a、3aにおける低い方の歪点以上となるように更に加熱処理を施し、然る後、その低い方の歪点未満に冷却することにより、表層板ガラス3aに対応する表層部3に圧縮応力を形成し且つコア板ガラス2aに対応するコア部2に引張応力を形成する。

(もっと読む)

赤外線を用いたガラス及び/又はガラスセラミックを均一に加熱するための方法及び装置

【課題】本発明は、赤外線を用いて透明及び/又は半透明なガラス及び/又はガラスセラミック製品を均一に加熱する方法に関する。

【解決手段】ガラス及び/又はガラスセラミック製品に、20〜3000℃、特に20〜1705℃で、加熱処理を施す。本発明は、ガラス及び/又はガラスセラミック製品に直接的に作用する赤外線の成分と、このガラス及び/又はこのガラスセラミック製品に間接的に作用する赤外線の成分とを用いて加熱がなされることを特徴とする。ガラス及び/又はガラスセラミック製品に間接的に作用する成分は、全放射出力の50%以上に及ぶ。

(もっと読む)

ガラス基板の歪み除去方法及び装置

【課題】汚れや凹凸等を付けることなく確実にガラス基板の歪みの除去を行なう。

【解決手段】表面粗さRaが10μm以上100μm以下の平坦面を有するプレス板14とガラス基板16とを交互に重ね合わせ、傾斜台の傾斜面13a上にガラス基板16及びプレス板14を複数段積み上げる。プレス板14は、ガラス基板16のアニーリングポイントよりも50℃以上高いアニーリングポイントを有する。一番上に位置するプレス板14に重り18を載せる。これにより、ガラス基板16の両面がプレス板の平坦面14aにより押圧される。プレス板の平坦面14aにより両面が押圧されたガラス基板16は、加熱炉11においてアニール処理される。

(もっと読む)

電界放出発光材料の発光効率を高める方法、発光ガラス素子およびその調製方法

本発明では電界放出発光材料の発光効率を高める方法、発光ガラス素子およびその調製方法を開示しており、化学式がaM2O・bY2O3・cSiO2・dTb2O3である発光ガラスを基板として、基板の表面に非周期性の金属マイクロ・ナノ構造を持つ金属層を形成するものであり、金属層に陰極線を出射すると、陰極線は金属層を透過した後、基板を励起して発光させる。調製方法では、発光ガラス基板を調製して、ガラス基板の表面に金属層を形成した後、アニール処理し、冷却した後に発光ガラス素子が得られる、工程を含む。本発明の発光ガラス素子は工程が簡単で、使用しやすく信頼性が高く、電界放出発光材料の発光効率を大幅に高める方法、優れた透光性、高い均一性を備え、発光効率が高く、安定性に優れ、構造が簡単で、調製方法が簡単で、低コストの発光ガラス素子を提供する。 (もっと読む)

改良されたガラス強化方法及び装置

【課題】改良されたガラス強化方法及び装置を提供する。

【解決手段】本発明は、ガラス強化モジュールの急冷ノズルを成形板ガラスの表面から様々な距離で選択的に配列しかつ利用することによって、成形板ガラスの指定領域に向けて強化媒体をより高速で選択的に噴射することができるガラス強化装置のガラス強化モジュールに関する。当該装置を利用した板ガラス強化方法も提供される。

(もっと読む)

ガラスの照射処理

ガラスの製造方法は、速い緩和種と遅い緩和種を有する構造を含むガラス基板を提供する工程を含む。ガラス基板は、ガラス基板の歪み点(Tc)より低いバルク温度(Tb)で提供される。この方法は、バルク温度(Tb)を歪み点(Tc)より高い温度まで増加させることなく、ガラス構造の部分を励起することができる照射にガラス基板を暴露する工程をさらに含む。ガラス基板は、遅い緩和種の著しい緩和が生じることなく、速い緩和種の緩和をもたらす様式で照射に暴露される。  (もっと読む)

(もっと読む)

応力制御領域

【課題】ダウンドロー・ガラス製造法(例えば、フュージョン・ダウンドロー法)において形成されるガラスリボン(15)内の応力及びその形状を制御するための方法及び装置を提供する。

【解決手段】ある実施形態において、応力制御領域(50)は、第1組の牽引ロール(60)の下方で、かつ第2組の牽引ロール(70)の上方の位置においてドローイング法に取り込まれる。応力制御領域(50)は、ガラスリボン(15)において150mm以下の延伸横断方向空間温度分解能を有する。応力制御領域(50)は、ガラスの設定領域(31)、例えば、低い3番目の設定領域に位置付けられ得る。このようにして、リボン(15)に多大なエネルギー量を導入することなく応力を制御することができ、それ故にリボン(15)が例えばカーテン反りなどの延伸横断方向反りを生み出す機会が低減される。

(もっと読む)

強化ガラスの製造方法

【課題】高い機械的強度が得られるように、圧縮応力層の圧縮応力値と厚みを適正化することができ、しかも熱加工を容易に行うことができる強化ガラスの製造方法を創案すること。

【解決手段】本発明の強化ガラスの製造方法は、徐冷点から歪点までの温度域を200℃/分以下、好ましくは50℃/分以下の冷却速度で冷却した後、強化処理を行うことを特徴とする。

(もっと読む)

安定したガラス板およびその製造方法

【課題】低温ポリシリコンTFTディスプレイ製造のためのガラス基板として適した無垢な表面を有するガラス板を経済的な製造方法で提供する。

【解決手段】少なくとも765℃の徐冷点および多くとも42×10-7/℃のCTEを有するガラス材料。このガラス材料を、1.0×1010ポアズの粘度に相当する温度T1以上の温度まで加熱する。さらに、このガラス材料を、T1から、1.0×1015ポアズの粘度に相当する温度T2までCR≧5℃/秒である冷却速度CRで冷却する。このガラス材料は、前記工程の完了の際に、|CM675|≦175ppmである測定圧密CM675を有している。この方法としては、フュージョン・ドロー法が適している。

(もっと読む)

ガラス基板の製造方法およびその方法により製造されたガラス基板

【課題】矩形のガラス基板の辺に当て部材との当接による微細な傷や欠け等が発生した場合であっても、それに由来してその後の熱処理時に当該ガラス基板が破損するという事態を効率よく阻止し、もって面倒且つ煩雑な作業を不要とした上で生産性の改善を図る。

【解決手段】矩形に切断された後のガラス基板1に対して熱処理が施される前に、そのガラス基板1の四辺2,3のうち少なくとも一辺に当て部材を当接させた状態で所要工程を実行するに際して、上記の所要工程で、ガラス基板1の四辺2,3のうち当て部材を当接させる辺2,3につき、その辺2,3の両端から該辺の全長の12.5%以内の領域A、Bに当て部材を当接させる。

(もっと読む)

1 - 20 / 35

[ Back to top ]