Fターム[4G052CC02]の内容

材料からの成形品の製造 (1,699) | 型、中子 (80) | 型の材質(主結合成分) (38) | 石コウ(硫酸カルシウム) (25)

Fターム[4G052CC02]の下位に属するFターム

繊維を含むもの

Fターム[4G052CC02]に分類される特許

1 - 20 / 25

泥奬鋳込みによる超軽量磁器の製造方法

【課題】軽量磁器の製造には、可塑性・焼成結晶性・耐火性などに優れた軽量磁器を、長期的に安定供給することが必要である。火山岩分類の流紋岩を微粉砕した中空発泡ガラス球体を人工的に超軽量磁器粘土へと容易に変換・生成できる製造方法を提供する。

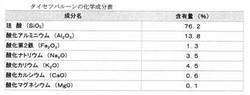

【解決手段】嵩密度(タップ)が0.20〜0.41範囲の火山岩分類の流紋岩にある微粉小球状中空発泡ガラス球体の軽量骨材(タイセツバルーン)を主体に配合した磁器坏土泥漿を石膏鋳型に鋳込み成型した成型物を完全乾燥し、4ミクロン以下の無機中空多孔質に還元焼成して超軽量磁器を製造する。さらに耐火性と熱量性を高める目的で、タイセツバルーン表面を酸化アルミニウムで被覆すること、また高強度化の目的でカリ長石をさらに配合することも有効である。

(もっと読む)

セラミックス製品の製造方法およびこれに用いられる成形型

【課題】中空状のセラミックス製品の大型化または高背化を図りながらも、高品質化を図ることができる、当該セラミックス製品の製造方法等を提供する。

【解決手段】沈降作用防止の観点から粒子径分布が調節されたセラミックス粉末が分散されているスラリーが調整される。成形型に対してスラリーが注入され、このスラリーの対流が収まった後、成形型の内枠20の側部21の外側表面に沿った複数の方向のそれぞれについて均等に配置されている気密空間(吸引口12)が−90[kPa]と同じまたはより強い圧力で真空吸引される。これにより、スラリー中の水分が側部21を構成する吸水性材料に吸収させるとともに、セラミックス粉末を成形型に着肉させて成形体が形成される。成形体が乾燥された後、焼成されることにより製品が得られる。

(もっと読む)

鋳込み成形用石膏型の製造方法

【課題】アスペクト比が10程度の針状結晶を有する均質な石膏型を安定して製造することができる鋳込み成形用石膏型の製造方法を得る。

【解決手段】半水石膏と水を含む石膏スラリーを、石膏型作成用鋳型に注入して鋳込み成形用の石膏型を製造する際に、上記石膏型作成用鋳型を乾燥状態で用いると共に、上記石膏型作成用鋳型に注入された上記石膏スラリーが硬化するときの温度を20℃から55℃の範囲内となるように温度制御することを特徴とするものであり、該製造方法によってアスペクト比の大なる針状結晶を有する石膏組織を安定して製造することが可能となる。

(もっと読む)

多孔質成形型

【課題】本発明では、従来の石膏製の多孔質成形型に比べて有意な耐久性を有する上、比較的低製造コストで製造することができる多孔質成形型を提供することを目的とする。

【解決手段】表面の一部に模様を有する成形体を成形するための、石膏を含む多孔質成形型であって、当該多孔質成形型は、成形体を収容する空間部を区画する鋳込み面を有し、該鋳込み面の一部には、前記成形体に模様を転写するための凹凸パターン部分が形成され、該凹凸パターン部分は、樹脂および/またはセラミックスで構成されていることを特徴とする多孔質成形型。

(もっと読む)

セラミックス製品の製造方法、及びセラミックス成形用鋳型

【課題】鋳込み成形したセラミックス成形体の乾燥時にクラックが発生することを防止して、中空状のセラミックス製品を安定して製造可能な方法を提供することを目的とする。

【解決手段】少なくとも底部11aが吸水性材料からなる主型11と、少なくとも表面層12aがショア硬度A(JIS)20〜60°の柔軟材料からなり、表面粗さRaが4.0μm以下である中子12とを備える鋳型10に、セラミックス粉末を分散させたスラリー21を注入する工程と、スラリー21の水分を吸水性材料に吸水させると共に、セラミックス粉末を鋳型10に着肉させ、セラミックス成形体22を形成する工程とを含む。

(もっと読む)

セラミックス製品の製造方法及びセラミックス成形体

【課題】セラミックス製品を短納期で製造する。

【解決手段】予めストックしておいたセラミックス成形体に生加工を施して生加工体を得る工程と、前記生加工体を焼成して、セラミックス焼結体を得る工程と、を含むことを特徴とするセラミックス製品の製造方法。前記セラミックス成形体は、乾燥体に対する湿潤体の曲げ強度の比が0.6〜1.3であり、吸水性材料からなる底部を備える成形型にセラミックス粉末を分散させたスラリーを注型する工程と、前記吸水性材料に吸水させるとともにセラミックス粉末を着肉させる工程と、を含む成形工程を経て得られる。

(もっと読む)

成形型及び板状焼結体の製造方法

【課題】成形体の歩留まり向上、成形時間の改善可能な成形型、この型を用いた板状焼結体の製法、この製法により製造された板状燒結体の提供。

【解決手段】深さd(15mm以上)の成形用凹部が上面に設けられた吸液性下型と下型上面に被さる吸液性上型とからなり、凹部の側面と底面との作る辺が(1/2)×d以上のアールを有する成形型。凹部が主部と付属部から構成され、略矩形状上面を有する主部の隣り合う側面が作る辺がアールを有し、主部の側面の1つから凹部の長手方向外側に突出して付属部を形成し、付属部の先端部分は曲率半径15mm以上のアールを有し、付属部の側面と底面との作る辺が(1/2)×d以上のアールを有する。この型を用いて、セラミックスラリーから成形体を作製し、焼成して板状焼結体を製造する。

(もっと読む)

泥漿鋳込み成形体の製造方法および泥漿鋳込み装置

【課題】 健全な板状成形体を容易に得ることができる泥漿鋳込み成形体の製造方法および泥漿鋳込み装置を提供する。

【解決手段】 本発明は、壁面部材と底板と上蓋とで板状の成形室が形成され、前記壁面部材は液体吸収性を有し、且つ対向する一対の壁面部材により板厚相当の間隙が確保される成形型に、前記底板に連通するスラリー導入路からスラリー導入し、前記成形室をスラリーで満たし、次いで前記上蓋に連通するスラリー導出路からスラリーを導出させ、上蓋の上方に設けたスラリー溜によりスラリーを保持しつつ、前記壁面部材にスラリーの液体を吸収させて成形する泥漿鋳込み成形体の製造方法と泥漿鋳込み装置である。特に板状セラミックスターゲットの製造に好適である。

(もっと読む)

スリップキャスト成形のための型とそれの使用方法、および、関連した応用

【課題】大規模なターゲットを製造するため、相対密度が大きい圧粉体を生じるスリップキャスト成形のための型を提供する。

【解決手段】スリップキャスト成形のための型は、底面板10、不透水性の側壁20、および、成型スペース30を有する。底面板10は、水を吸収する多孔性材料でできている。不透水性の側壁20は、底面板10に取り付けられる。成型スペースは、底面板10および不透水性の側壁20によって定められる。型は、底面板10によって水を吸収するのみである。すべてのスラリーは、乾燥の間型に連続的に注入されるよりはむしろ型に注入される大きさである。したがって、型において形成される圧粉体は均一であり、高い相対密度を有する。圧粉体は、亀裂または変形を引き起こさずに焼結されることができるので、大きいサイズのスパッタリングターゲットの製造に適している。

(もっと読む)

多結晶シリコン製造用ルツボの製造方法

【課題】室温およびシリコン溶融温度付近のいずれにおいても、十分な強度を有し、大型化にも対応することができ、かつ、該ルツボを用いて製造する多結晶シリコンインゴットに対する不純物汚染の防止効果にも優れた多結晶シリコン製造用ルツボの製造方法を提供する。

【解決手段】スリップキャスト法により多結晶シリコン製造用ルツボを製造する方法において、平均粒径1μm以上40μm以下の溶融シリカ粉と平均粒径1μm未満のアルミナ粉と平均粒径1μm未満のシリカ粉とを分散させたスラリーを鋳込み型に流し込んで成形し、焼成する。

(もっと読む)

配向多結晶材料及びその製造方法

【課題】単結晶粒子の集合体よりなる多結晶材料、特に各単結晶粒子が立方晶系の結晶構造を有する多結晶材料であって、各単結晶粒子の結晶方位が揃った配向多結晶材料を提供する。

【解決手段】この配向多結晶材料の製造方法は、希土類元素が添加された単結晶粒子を含む原料粉末を、溶液中に懸濁してなる懸濁液(スラリー1)を準備する準備工程と、磁場中でスリップキャスティングを行うことにより、懸濁液から成形体を得る成形工程と、成形体を焼成して、結晶方位が制御された多結晶構造を有する配向多結晶材料を得る焼成工程と、を備えている。

(もっと読む)

セラミックスレドームおよびその製造方法

【課題】耐環境性、電波透過性能および製造の容易性に関してより過酷な条件を満足できるセラミックスレドームおよびその製造方法を得る。

【解決手段】セラミックス中空粒子の焼結体のコア材をセラミックス中実粒子の第1および第2の表皮材によって挟んでサンドイッチ構造としたセラミックスレドーム。サンドイッチ構造は、セラミックスの中実粒子と中空粒子のスラリーの固化時の分離傾向を利用し、あるいは中実粒子スラリー層と中空粒子スラリー層を重ねて生成することにより得る。

【効果】電気的および機械的性能が改善される。

(もっと読む)

多層多孔質成形体の製造方法および多層多孔質成形体

【課題】気孔が形成されている特定の材料に依存せず、かつ複数層の気孔を有する多層多孔質成形体を提供する。

【解決手段】疎水性を有する石炭粉末又は黒鉛粉末から選択された1種または2種からなる疎水性粉末と、親水性を有する粘土鉱物、フライアッシュ、パーライト及びゼオライトから選択された1種〜4種からなる親水性粉末とを混合し、液状のスリップを製造する工程と、中空の鋳型の内壁側に水分吸収性の高い水分吸収部材を配設し、当該水分吸収部材が配設された中空の鋳型に液状のスリップを満たした後、液状のスリップを乾燥させて乾燥体を形成する工程と、乾燥体の外側の鋳型を取り外す工程と、乾燥体を焼成する工程と、を含み、疎水性粉末の粒度は、325meshより小さく、500meshより大きいものとし、親水性粉末の粒度は、50meshより小さく、500meshより大きいものとする。

(もっと読む)

セラミックスの成形方法

【課題】セラミックス焼結体の反りや凹凸を低減し、原料コストや研削加工コストを抑えたセラミックス部材の製造方法を提供する。

【解決手段】吸水性材料からなる底部を備える成形型にセラミックス粉末を分散させたスラリーを注型し、前記吸水性材料の吸水とともにセラミックス粉末を着肉させるセラミックスの成形方法であって、スラリーを補充することにより、成形型内のスラリー濃度を一定に保持しながら着肉させる。また、成形型内のスラリーの液面を着肉層から所定範囲の高さに保持しながら着肉させる。

(もっと読む)

セラミックスの成形方法およびそれを用いたセラミックス部材

【課題】成形体の密度ムラを無くし、セラミックス焼結体の反りや凹凸を低減することにより原料コストや研削加工コストを抑えたセラミックス部材を作製できるセラミックスの成形方法を提供する。

【解決手段】吸水性材料からなる底部を備える成形型にセラミックス粉末を分散させたスラリーを注型し、前記吸水性材料の吸水とともにセラミックス粉末を着肉させるセラミックスの成形方法であって、所定の着肉厚さが得られるまで、スラリー全体が流動するようにスラリーを攪拌しながらセラミックス粉末を着肉させ、しかる後に着肉層上のスラリーを排出することを特徴とするセラミックスの成形方法。

(もっと読む)

盤上に垂直軸と係止機構を備え、垂直軸に浮動コテを取り付けたろくろ回転盤と、該回転盤による石膏型および実作品の制作方法

【課題】誰にでも機械ろくろに使用できる中心軸穴を備えた石膏型、および石膏型を作るための原型を成形でき、前記石膏型を用いて実作品を制作できるろくろの回転盤およびろくろ装置。

【解決手段】

ろくろ回転盤の軸中心の上部に片持ち垂直軸を立て、前記垂直軸に浮動コテをとりつけ、ろくろを回転させながら、浮動コテによって原型の成形、石膏盤の成形、実作品の成形を行う。

(もっと読む)

セラミックフィルタ

セラミックフィルタであって、

(a)約75重量%〜約95重量%の珪藻土と、

(b)約10重量%〜約20重量%の溶剤、及び

(c)約0.003重量%〜約0.4重量%の金属化合物を含んで構成されるセラミックフィルタ。

なお、前記重量%は、セラミックフィルタの重量に対する%を示す。

(もっと読む)

チタン化合物の成型方法

【課題】 高圧で圧縮することなく、特定のチタン化合物を成型する方法を提供する。

【解決手段】 チタン化合物と水を含む混合物を石膏容器に流し込み、前記混合物に含まれる水分の少なくとも1部を前記石膏容器に吸収させる。チタン化合物としては、カルシウムイオン、チタンイオンおよびリン酸イオンを含む溶液にアルカリを添加して共沈させることにより製造されるもの、または、下記式(1)または(2)で示されるものを用いる。

[Ca10(PO4)6]TiO3・nH2O (1)

[Ca10(PO4)6]TiO2(OH)2・nH2O (2)

(式中、nは0〜5の整数を表す。)

(もっと読む)

大型肉厚セラミックス用の成形型およびそれを用いた成形方法

【課題】 密度ムラの無い均一な大型肉厚形状のセラミックス成形体を作製することが可能な成形型、および、それを用いて大型肉厚セラミックスの成形体が保形性良く容易に脱型できる成形方法を提案する。

【解決手段】 セラミックスを含有するスラリーを調整する工程と、該スラリーを注入前から−0.03MPa(ゲージ圧)以上の真空吸引力で成形型下面の吸引溝より吸引する工程と、該スラリーを成形型に注入してセラミックスを着肉する工程と、該真空吸引力をセラミックスの着肉終了後も1時間以上維持継続して着肉した成形体を乾燥する工程と、該成形体を成形型から脱型する工程と、を含むことを特徴とする大型肉厚セラミックスの成形方法。

(もっと読む)

板ガラス成形装置搭載用耐火物成形体の成形方法、耐火物成形体、及び板ガラス成形方法と板ガラス

【課題】長期に亘り使用される板ガラス成形装置に搭載される耐火物成形体で、複雑な形状でも精度良く成形できる耐火物成形体の成形方法と耐火物成形体と、この耐火物成形体を搭載した装置による板ガラスの成形方法、この方法で得られる板ガラスを提供する。

【解決手段】板ガラス成形装置搭載用耐火物成形体10の成形方法は、上部が開口した樋形状の熔融ガラス供給溝10aを頂部に有し、この両側壁頂部10bをオーバーフローの堰とし、両側壁外面部10cを断面が略楔形となるよう下端10dで終結させた耐火物成形体10を鋳込み成形で作製するものである。板ガラス成形装置搭載用耐火物成形体10は、成形体10の長尺方向寸法が1500mm以上である。板ガラスの成形方法は、耐火物成形体10内に無アルカリガラスを供給し、厚み寸法が0.7mm以下の所定の厚みになるように加熱冷却条件等を調整することで板ガラスを成形する。

(もっと読む)

1 - 20 / 25

[ Back to top ]