Fターム[4G054AA07]の内容

プレス成形、コンベアを利用した成形 (2,780) | 成形体を構成する材料 (833) | 焼成(焼結)する材料 (433) | 材料が特定されているもの (105) | フェライト系材料 (18)

Fターム[4G054AA07]に分類される特許

1 - 18 / 18

噴霧乾燥造粒装置、それを用いた造粒体およびセラミック顆粒の製造方法

【課題】回転するディスク上にセラミックスラリーを供給して乾燥造粒を行う噴霧乾燥造粒装置において、ディスク上での乾燥物の固化やその剥離などに起因する製品であるセラミック顆粒中への粗粒の混入を抑制、防止して、微細で粒度分布がシャープな造粒体を効率よく製造することが可能な噴霧乾燥造粒装置およびそれを用いたセラミック造粒体の製造方法を提供する。

【解決手段】ディスクDの表面のスラリーと接触する領域に疎水性を持たせる。

ディスクDの表面のスラリーと接触する領域にフッ素樹脂コーティング、撥水めっき、フッ素樹脂シートの貼り付けのいずれかの処理を施して疎水性を付与する。

上述のディスクDを備えた噴霧乾燥造粒装置を用いてスラリーの乾燥造粒を行う。

上述のディスクDを備えた噴霧乾燥造粒装置を用いてセラミックスラリーの乾燥造粒を行い、セラミック顆粒を製造する。

(もっと読む)

焼結体

【課題】製造工程や製品出荷後における割れや欠けを有効に防止することが可能な焼結体を提供すること。

【解決手段】エッジ部Eで交差する少なくとも2つの面を有する立体形状の焼結体2であり、少なくとも1つの面において、対向するエッジ部E同士を直線で結んだ場合に、直線状部分Liにおけるエッジ部E同士の中点Cから、エッジ部Eに向かって、ビッカース硬度が低下するように構成してあることを特徴とする。

(もっと読む)

セラミック顆粒粉末の調湿方法

【課題】セラミック顆粒粉末に含まれる水分量を連続的に、効率よく調整することが可能なセラミック顆粒粉末の調湿方法を提供する。

【解決手段】回転盤3上にセラミック顆粒粉末7を連続的に定量供給し、回転盤3の回転による遠心力により、セラミック顆粒粉末7を移動させつつ、回転盤3の上方から水を噴霧して、セラミック顆粒粉末を水分を付与することにより、前記セラミック顆粒粉末に含まれる水分量を調整する。

また、回転盤上に定量供給されるセラミック顆粒粉末の供給量を変化させることにより、セラミック顆粒粉末に含まれる水分量を調整する。

(もっと読む)

磁性顆粒の製造装置および製造方法、磁気異方性成形体の製造方法

【課題】 磁化容易軸が揃えられた磁性顆粒が得られる磁性顆粒の製造装置および磁性顆粒の製造方法を提供する。

【解決手段】

室内部と室外部とを区画する壁部を有し、前記壁部の少なくとも一部が布状のフィルタ部材によって構成される造粒室と、前記造粒室の前記室内部に磁性粉末を含むスラリーを噴射するスラリー噴射部と、前記フィルタに隣接して前記造粒室の前記室外部に配置され、前記造粒室の前記室内部を通過する磁力線を発生させる磁界発生手段とを有する製造装置。

(もっと読む)

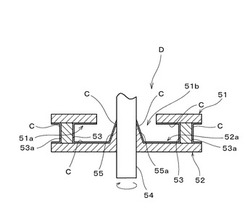

磁石の製造方法、これにより得られる磁石及び磁石用成形体の製造装置

【課題】材料のロスを抑えながら、薄くても構造不良の生じにくい磁石を製造できる磁石の製造方法、これにより得られる磁石、磁石用成形体の製造装置を提供すること。

【解決手段】磁性粉末及び分散媒を含むスラリーSを成形装置12のキャビティC内に供給する工程、スラリーSに磁場を印加しながらスラリーSを圧縮成形し成形体を得る工程、成形体を焼結して磁石を得る工程を含み、成形装置12が、スラリーSが供給される貫通穴121aを有し、スラリー供給孔121dが内壁面121bに形成される金型121と、貫通穴121aに挿入される金型122と、金型123、122とともにキャビティCを形成する金型123を備え、スラリーSは、金型122が貫通穴121aに挿入されてスラリー供給孔121dを塞いだ時点のキャビティCの容積以下の量となるように供給され、成形体を得る工程で、金型122がスラリー供給孔121dを塞いだ後にスラリーSが圧縮成形される磁石の製造方法。

(もっと読む)

着磁建材及びその製造方法

【課題】セラミックス板状体と着磁された硬質磁性体(永久磁石)とが強固に一体化された着磁建材を提供する。

【解決手段】着磁建材1は、セラミックス板状体2の裏面の全面に、着磁された硬質磁性体(永久磁石)3が設けられたものである。この着磁建材1は、乾式プレス又は押し出し法等により、坏土成形体と硬質磁性粉末成形体とを一体成形してなる複合成形体を、焼成し、次いで着磁加工を施すことにより製造される。坏土成形体の裏面に硬質磁性粉末成形体が配置された状態で焼成して着磁建材としているため、セラミックス板状体と着磁された硬質磁性体(永久磁石)とが強固に一体化されたものとなり、着磁された硬質磁性体(永久磁石)がセラミックス板状体から剥離し難いものとなる。

(もっと読む)

粉末成形用金型

【課題】予め潤滑剤を粉末に塗布している場合、圧縮時に粉末から染み出した潤滑剤がダイのキャビティから流れ出ることを防止し、抜き出し時に成形体とダイとの摩擦に寄与する潤滑剤を増加させることで、焼き付きを防止すると共に、ダイや成形体の破損を防止する。

【解決手段】金型のダイのキャビティに粉末を充填し、該粉末を上下パンチ間で圧縮して成形体を形成する粉末成形用金型であって、前記ダイのキャビティを囲む型面と該型面と対向する前記下パンチの外周面との隙間が10〜20μmであることを特徴とする。

(もっと読む)

成形体の製造方法、成形装置および焼結体の製造方法

【課題】本体部とこの本体部の表面を覆うように設けられた被覆層とを有し、これらの部分が互いに異なる種類の粉末を含んでなる機能性に優れた複合成形体を容易に製造可能な成形体の製造方法および成形装置、および、かかる成形体の製造方法で製造された複合成形体を焼成してなる焼結体を製造する焼結体の製造方法を提供すること。

【解決手段】本発明の成形体の製造方法は、成形型10のキャビティ15内に、磁性材料で構成された第1の粉末を含む第1の造粒粉末51を供給する第1の工程と、キャビティ15内に磁界を付与することにより、第1の造粒粉末51をキャビティ15の内壁面に吸着させる第2の工程と、内壁面に第1の造粒粉末51を形成させたキャビティ15内に、第1の粉末と種類の異なる第2の粉末を含む第2の造粒粉末52を供給し、成形する第3の工程とを有する。これにより、2層構造の複合成形体が得られる。

(もっと読む)

湿式成形装置及び湿式成形方法

【課題】材料供給時にエアの巻き込みの発生を防止し、材料中の粉体の分布が不均一になることを防止してキャビティ内への均一な材料充填を行うことができる湿式成形装置及び湿式成形方法の提供。

【解決手段】湿式成形方法の初期位置設定工程では、下パンチ30を上昇させ、下パンチ30の上面30Aとダイ10の上面10Aとが面一となる初期位置に下パンチ30を配置させる。供給位置移動工程では、予め貯留室60a内に材料2が貯留された材料供給槽60を退避位置から供給位置へ移動させ、材料充填工程では、下パンチ30を下降させることにより、キャビティ1aの容積が0の状態から、ダイ10と下パンチ30とによりキャビティ1aを画成しながら材料供給口を通して供給位置にある材料供給槽60内の材料2をキャビティ1a内へ吸引する。

(もっと読む)

湿式成形装置

【課題】スラリー充填の定量性、高速性、均一性を高く維持することができる、湿式成形装置を提供する。

【解決手段】湿式成形装置1は、複数のシリンジ部3と、シリンジ進行機構5と、タンク部7と、成形型部9と、シリンジ昇降機構11とを備える。シリンジ部はそれぞれ、循環軌道に沿って可動に設けられ、スラリーを吸入・吐出する。シリンジ進行機構は、複数のシリンジ部を循環軌道に沿って進行させる。タンク部は、循環軌道上に設けられ、シリンジ部に吸入されるスラリーを貯留する。成形型部は、循環軌道上に設けられ、循環軌道の所定範囲に亙って、進行するシリンジ部から吐出されたスラリーを受ける。シリンジ昇降機構は、複数のシリンジ部を、少なくともタンク部に対して昇降させる。

(もっと読む)

セラミック成形体の処理方法

【課題】焼成前の段階でセラミック成形体の強度を向上させることができるセラミック成形体の処理方法を提供すること。

【解決手段】ステップS3に示すように、水溶性のバインダを含む未焼成のセラミックス成形体を、加圧成形によって形成する。そして、ステップS5に示すように、セラミック成形体に水蒸気をあてる。その後、ステップS6に示すように、セラミック成形体を乾燥させる。

(もっと読む)

磁場中成形装置、金型、磁場中成形方法

【課題】フェライト磁石を形成するための成形体を得るに際し、離型剤の使用量を抑え、生産コストの低減、生産効率の向上を図ることのできる耐久性に優れた磁場中成形装置、金型、磁場中成形方法を提供することを目的とする。

【解決手段】金型12の下型12Bに、キャビティ11を形成する表面に高硬度かつ低摩擦係数を有する被膜30を形成することで、スラリーに含まれる固形成分(微粉砕粉末)による下型12Bの表面に対する耐摩耗性を高め、被膜30の耐久性を大幅に向上させるとともに、潤滑剤の使用量を削減するようにした。

(もっと読む)

磁場成形装置、フェライト磁石の製造方法、金型

【課題】製造工程における歩留まりを向上させ、品質を安定させることのできる磁場成形装置、フェライト磁石の製造方法等を提供することを目的とする。

【解決手段】磁場成形するに際し、複数のキャビティ13を有した臼型19を、コントローラの制御により、臼型19の下方のヒータブロックに設けたヒータ部材20で臼型19の各部の温度に応じて加熱することで、各キャビティ13におけるスラリー温度を均一にする。このようにして、キャビティ13内における成形用スラリーの温度を均一に向上させることができるので、脱水性が良好かつ安定したものとなり、製品の歩留まりを向上させることができる。

(もっと読む)

フェライト磁石の製造方法

【課題】焼成時における成形体の割れ発生を低減することのできるフェライト磁石の製造方法を提供することを目的とする。

【解決手段】焼成炉20で焼成を行うに先立ち、乾燥炉10において成形体100を乾燥させ、成形体100に含まれる水分量を、7wt%以下、より好ましくは4wt%以下、特に好ましくは1wt%以下となるように調整し、焼成時の温度上昇に際し、成形体100に含まれる水分の蒸発量を抑える。また、焼成炉20において、成形体100を焼成するに際し、分散剤が熱分解する温度を含む150℃から300℃までの昇温を、30分以上、より好ましくは45分以上かけて行うことにより、分散剤の熱分解が急激に進むのを抑制し、これによるガス発生を緩やかなものとする。

(もっと読む)

ロータリープレス装置

【課題】 断面がE字型の成形品を実質的に均一な密度で成形することができるロータリープレス装置を提供すること。

【解決手段】 このロータリープレス装置Dは、上パンチ9a、ダイ10、及び下パンチ11aによって粉末材料Mを圧縮して粉末成形品を作製するものであって、円軌道に沿って順に配置されているカム状部材40、加圧ローラー31、及び加圧ローラー26を備え、カム状部材40は、上パンチ9aをダイ10に嵌入させて粉末材料Mに加圧すると共に当該加圧状態を保持し、加圧ローラー31は、カム状部材40が保持している加圧状態から更に下パンチ11aをダイ10に嵌入させて粉末材料Mに更に加圧すると共に当該加圧状態を保持し、加圧ローラー26は、加圧ローラー31が保持している加圧状態から更に上パンチ9aをダイ10に嵌入させて粉末材料Mが粉末成形品となるように加圧する。

(もっと読む)

磁場中成形装置、磁場中成形方法

【課題】 磁場中成形後に型を開いたときのスラリーの噴出を防止し、生産効率および品質の低下を防止することのできる磁場中成形装置、磁場中成形方法を提供することを目的とする。

【解決手段】 チャンバ21内の容積が変動可能な残圧処理部20を用いることで、磁場中成形後に上型12A、下型12Bを開く前に、チャンバ21の容積を増大させて系P内のスラリーを流入させ、系P内の残圧を低減させる。これにより、上型12A、下型12Bを開いたときにスラリーが噴出するのを防止する。また、残圧処理部20では、上型12A、下型12Bを開いた後、次の磁場中成形サイクルに移行する際、チャンバ21の容積を減少させて収容していたスラリーを系P内に戻す。

(もっと読む)

磁場成形装置、フェライト磁石の製造方法

【課題】磁場成形時のスラリーの脱水の駆動力の変動を抑制してキャビティに充填する材料の充填状態を安定させ、クラック等の不良を抑制することのできる磁場成形装置、フェライト磁石の製造方法を提供することを目的とする。

【解決手段】磁場成形装置では、温度センサ30A、30B、30C、温度コントローラ31、温度調整部材32A、32B、32Cからなる温度調整機構により、金型12のキャビティ11内におけるスラリーの温度の安定化を図るようにした。そのうえで、圧力センサ40および充填圧コントローラ41からなるスラリー充填圧調整機構により、スラリー濃度に応じてポンプ16の作動圧力を制御し、キャビティ11へのスラリー充填圧を調整するようにした。これによって、キャビティ11からの脱水のための駆動力の安定化を図るようにした。

(もっと読む)

配向熱電材料及びその製造方法

【課題】 結晶配向度が大きく、優れた熱電特性を有する配向熱電材料を提供する。

【解決手段】 本実施形態における配向熱電材料は、熱電材料微粒子(5)に超常磁性成分(4)を添加し、磁場中にて熱電材料、あるいは、熱電材料成形体を形成し、必要に応じて磁場中にて熱処理による緻密化を行うことにより形成されてなる。

(もっと読む)

1 - 18 / 18

[ Back to top ]